Mejoras relativas a procesos de fabricación aditivos.

Un método para formar un componente de una estructura conductora sobre un sustrato,

que comprende: en unprimer paso, aplicar un tratamiento superficial a dicho sustrato para formar una zona de patrón que tiene al menos ciertaconductividad eléctrica; en un segundo paso, galvanizar la zona de patrón por medio de una herramienta quecomprende un primer electrodo y una fuente de electrolito para el suministro in situ de electrolito, proporcionando unacorriente de ánodo al primer electrodo, haciendo que la zona de patrón funcione como un cátodo al menos en lasproximidades de la herramienta, y haciendo pasar el electrolito entre dicha zona de patrón y dicho primer electrodo,depositando con ello material conductor sobre dicha zona de patrón,

caracterizado porque los pasos de aplicar el tratamiento superficial al sustrato y metalizar con el conductor sonrealizados de forma estrechamente consecutiva en un proceso progresivo continuo, de modo que se crea un patrón dezonas de conductividad germinal sobre una superficie de un sustrato y un conductor es depositado luego sobre unsustrato de una manera continua.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2009/051446.

Solicitante: BAE SYSTEMS PLC.

Nacionalidad solicitante: Reino Unido.

Dirección: 6 CARLTON GARDENS LONDON SW1Y 5AD REINO UNIDO.

Inventor/es: SIDHU,JAGIT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25D5/04 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones con electrodos móviles.

- H05K3/24 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Refuerzo del diseño conductor.

PDF original: ES-2395316_T3.pdf

Fragmento de la descripción:

Mejoras relativas a procesos de fabricación aditivos Campo de la invención Esta invención se refiere a mejoras relativas a procesos de fabricación aditivos.

Antecedentes de la invención El término Escritura Directa (Direct Write) se usa habitualmente para describir un rango de tecnologías que permiten la fabricación de estructuras funcionales bi- o tri-dimensionales usando procesos que son compatibles con su realización directa sobre formas complejas potencialmente grandes (DTI Report, febrero de 2004, “Direct Writing”) . Las técnicas de fabricación de Escritura Directa incluyen: chorro de tinta, micro-spray, pluma, lápiz, aerosol, evaporación por láser de impulsos, y grabado directo con láser. La Escritura Directa tiene la capacidad de fabricar dispositivos funcionales activos y pasivos directamente sobre partes estructurales y conjuntos. Los beneficios de utilizar estas técnicas son funcionalidad incrementada, tamaño y peso reducidos, coste reducido, simplificación de diseño, reducción en el número de componentes y una reducción en el plazo de comercialización. En el campo aeroespacial, hay aplicaciones para Escritura Directa tales como circuitos electrónicos, sensores, dispositivos RF (de radiofrecuencia) , visualizadores, materiales de tecnología de sigilo, meta-materiales, embalaje, sensores y guarniciones.

Fabricación aditiva es un término genérico usado para describir un proceso mediante el cual son formadas capas sucesivas de una estructura, dispositivo o mecanismo, y en el cual en cada capa pueden ser formados componentes, tales como componentes de circuito eléctrico, por un método de Escritura Directa. El término “aditivo” se usa por contraste con procesos de fabricación convencionales tales como litografía, fresado, torneado, etc., en los cuales material de una capa u objeto sólido es extraído o retirado.

En general, en procesos de Escritura Directa y de fabricación aditiva, los materiales de escritura o impresión son denominados tintas, aunque la forma real del material puede comprender un rango amplio de polvos, suspensiones, yesos, coloides, solutos, vapores, etc., que pueden ser capaces de fluir como un fluido y que pueden ser aplicados en pastas, geles, sprays, aerosoles, gotitas líquidas, flujos de líquidos, etc. Una vez aplicado, el material puede ser fijado por endurecimiento, consolidación, sinterización o permitiendo su secado, lo que implica frecuentemente aplicación de calor para cambiar el estado del material a una fase sólida. Para los fines de la presente memoria descriptiva, el término “tinta de Escritura Directa” está previsto para cubrir todos estos materiales.

El objeto o estructura (que puede ser un objeto tri-dimensional muy grande) sobre el que se realiza la deposición es denominado en la técnica con el término “sustrato”, y éste es el sentido del término tal como se usa en la presente memoria descriptiva. La tinta depositada, una vez fijada en el sustrato, forma un componente o parte o capa o precursor de una estructura que tiene que ser fabricada.

Recientemente ha habido mucho interés en la escritura directa o impresión de elementos electrónicos, sensores y cableado directamente sobre sustratos. Los sustratos pueden ser virtualmente cualquier componente estructural o no estructural u objeto o estructura. La Escritura Directa puede ser útil cuando el sustrato es un componente estructural que tiene una superficie plana o que tiene una superficie conforme, lo que quiere decir una superficie curva en dos direcciones. La Escritura Directa puede ser particularmente adecuada para la aplicación de elementos electrónicos, sensores y cableado impresos sobre componentes estructurales de un sustrato o un objeto, por ejemplo cuando haya un deseo de ahorrar peso. Algunos ejemplos de estructuras funcionales que podrían ser aplicadas a un sustrato así incluyen antenas y superficies selectoras de frecuencia, filtros de microondas, hilos metálicos sobre una superficie de un objeto grande tal como un avión, el interior de un coche, el interior de un casco u otro elemento de vestimenta, etc.

Un factor que tiende a limitar la aplicación de la Escritura Directa en circunstancias en las que, en el estado actual de la técnica, se usa hilo metálico en bruto con propiedades de metales en bruto convencionales, es la conductividad limitada de los materiales impresos habitualmente disponibles. Generalmente, la conductividad eléctrica de tinta de Escritura Directa depositada y fijada es mucho menor que la de un típico conductor de hilo metálico en bruto, y puede ser tan baja como unos pocos puntos porcentuales de la de los metales en bruto.

Adicionalmente, los métodos de endurecimiento actuales pueden limitar la aplicabilidad y utilidad de la Escritura Directa. Con casi todos los métodos de deposición usados para la Escritura Directa, tras la deposición las tintas tienen que ser endurecidas, consolidadas o sinterizadas. Hay tintas para las que esto puede hacerse con radiación óptica pero para la mayoría de las tintas de alto rendimiento esto se hace térmicamente colocando el sustrato en un horno. Este método tiene numerosas deficiencias:

• La temperatura de endurecimiento para las tintas está limitada por la temperatura de operación del sustrato. Generalmente, cuanto mayor sea la temperatura a la que son endurecidas las tintas, tanto mejor será el rendimiento. Por lo tanto, un endurecimiento a una temperatura más baja limitada por el sustrato compromete el rendimiento de la tinta, y limita el rango de sustancias químicas de tinta que pueden usarse.

• Puede haber otros elementos sobre el sustrato cuyo rendimiento sería perjudicado por la elevada temperatura a la que estarían expuestos durante un ciclo de endurecimiento.

• Si el sustrato es grande puede no ser práctico colocarlo en el horno para endurecimiento.

• Invariablemente, la impresión requiere múltiples capas de impresión y generalmente cada capa tiene que ser consolidada térmicamente antes de la deposición de la siguiente capa. Si esto se hace colocando el sustrato en el horno después de imprimir cada capa, puede haber problemas en la precisión de registro cuando el sustrato es preparado para impresión. Asegurar un registro preciso después de cada paso de endurecimiento en el horno también requiere una preparación compleja y costosa.

• Cuando son depositadas múltiples capas, la retirada y el subsiguiente realineamiento del sustrato para endurecimiento en el horno es un paso costoso y que requiere tiempo.

Hay un número de métodos de la técnica anterior que permiten la aplicación por deposición de pistas con propiedades de metales en bruto.

Por ejemplo, es conocido la metalización no electrolítica en la cual una capa germinal es imprimida sobre el área que va a ser metalizada, las superficies recubiertas son sumergidas entonces en una disolución de metales, y las líneas metálicas se condensan entonces sobre la capa de activación. Controlando el tiempo y la temperatura puede controlarse el grosor del recubrimiento, y pueden hacerse crecer recubrimientos gruesos (de decenas de micras o mayores) que se aproximan más a las propiedades de metales en bruto. La técnica es considerada en general incompatible con la Escritura Directa ya que el control fino de la temperatura y el tiempo de inmersión requerido para buenos recubrimientos uniformes impone el requisito de que el componente más la capa germinal sean sumergidos en un baño de disolución. Esto no es compatible con la impresión directa sobre grandes sustratos estructurales.

La galvanoplastia puede implicar de forma similar el recubrimiento de la superficie con una capa germinal inicial. El sustrato es sumergido entonces en una disolución de metales, se hace pasar una corriente a través de la capa germinal, y líneas metálicas procedentes de la disolución se condensan sobre la capa germinal. Nuevamente, es habitual que se requiera un baño. Nuevamente, por lo tanto, la técnica ofrece compatibilidad limitada con la Escritura Directa.

Ninguna de estas técnicas es práctica con relación a sustratos conformes con superficies geométricas complejas.

Son conocidos métodos de galvanoplastia que no implican un baño. Por ejemplo, en galvanoplastia con pincel, zonas localizadas o elementos enteros son metalizados usando un pincel saturado con una disolución de metalización. Un refinamiento de un método de galvanoplastia sin baño localizada se describe en los documentos WO99/52336 y WO2004/07320. La efectividad de un método así puede depender de la provisión de una superficie de deposición adecuada.

El documento US 2003/173225 A1 da a conocer un método y una disposición... [Seguir leyendo]

Reivindicaciones:

1. Un método para formar un componente de una estructura conductora sobre un sustrato, que comprende: en un primer paso, aplicar un tratamiento superficial a dicho sustrato para formar una zona de patrón que tiene al menos cierta conductividad eléctrica; en un segundo paso, galvanizar la zona de patrón por medio de una herramienta que comprende un primer electrodo y una fuente de electrolito para el suministro in situ de electrolito, proporcionando una corriente de ánodo al primer electrodo, haciendo que la zona de patrón funcione como un cátodo al menos en las proximidades de la herramienta, y haciendo pasar el electrolito entre dicha zona de patrón y dicho primer electrodo, depositando con ello material conductor sobre dicha zona de patrón,

caracterizado porque los pasos de aplicar el tratamiento superficial al sustrato y metalizar con el conductor son realizados de forma estrechamente consecutiva en un proceso progresivo continuo, de modo que se crea un patrón de zonas de conductividad germinal sobre una superficie de un sustrato y un conductor es depositado luego sobre un sustrato de una manera continua.

2. El método según la reivindicación 1, en que el primer paso de aplicar un tratamiento superficial comprende aplicar un material de capa superficial a zonas seleccionadas de la superficie de dicho sustrato que definen la zona de patrón para crear una zona de patrón que tiene al menos cierta conductividad eléctrica.

3. El método según la reivindicación 1 ó 2, en que el material de capa superficial es un material fluido aplicado en forma fluida a zonas seleccionadas de la superficie y tratado secundariamente para formar una capa conductora consistente.

4. El método según la reivindicación 3, en que el paso de tratamiento secundario es realizado de forma estrechamente consecutiva al paso de aplicar el material fluido en un proceso progresivo continuo.

5. El método según la reivindicación 3 ó 4, en que el material de capa superficial es una composición endurecible, y el primer paso del método comprende aplicar la composición endurecible a zonas seleccionadas de la superficie y endurecer la misma in situ sobre ellas.

6. El método según cualquier reivindicación precedente, en que el paso de depositar material conductor comprende usar una herramienta de metalización que comprende un medio que contiene electrolito para contener un suministro localmente aislado de electrolito, en que el medio para suministrar una corriente de ánodo es un electrodo en conexión eléctrica con electrolito portado por el medio que contiene electrolito, y en que un revestimiento de electrolito es aplicado al sustrato llevando el medio que contiene electrolito a asociación funcional con la zona de patrón y completando un circuito de metalización entre el medio que contiene electrolito como ánodo y la zona de patrón como cátodo para metalizar ésta con material conductor.

7. Una disposición para formar un componente sobre un sustrato, que comprende:

una herramienta de tratamiento superficial adaptada para tratar la superficie de dicho sustrato para formar una zona de patrón que tiene al menos cierta conductividad eléctrica; y una herramienta de galvanoplastia que comprende un primer electrodo y una alimentación de corriente para proporcionar una corriente de ánodo al primer electrodo, un medio para hacer que la zona de patrón funcione como cátodo al menos en las proximidades del medio de galvanoplastia, y una fuente de electrolito para suministro in situ de electrolito entre dicha zona de patrón y dicho primer electrodo, depositando con ello material conductor sobre dicha zona de patrón,

caracterizada porque la herramienta de tratamiento superficial y la herramienta de galvanoplastia están dispuestas en una disposición común de tal modo que pueden ser movidas sobre toda la superficie de sustrato de manera que la herramienta de tratamiento superficial y la herramienta de galvanoplastia son llevadas durante el uso consecutivamente de forma estrechamente sucesiva a contacto funcional con la superficie.

8. Disposición según la reivindicación 7, en que la herramienta de tratamiento superficial comprende una fuente de un material de capa superficial a aplicar durante el uso a zonas seleccionadas de la superficie de dicho sustrato que definen la zona de patrón para crear una zona de patrón que tiene al menos cierta conductividad eléctrica.

9. Disposición según la reivindicación 8, en que la herramienta de tratamiento superficial comprende una impresora que incluye un medio de deposición de material fluido para aplicar un material de capa superficial fluido a zonas seleccionadas de la superficie del sustrato durante el uso.

10. Disposición según la reivindicación 9, en que la impresora comprende además un medio de fijación para tratar secundariamente y fijar material fluido depositado sobre un sustrato in situ.

11. Disposición según la reivindicación 10, en que el medio de deposición de material fluido está adaptado para proporcionar una composición endurecible y la impresora comprende además un medio de endurecimiento para endurecer una composición endurecible depositada sobre un sustrato in situ.

12. Disposición según una de las reivindicaciones 7 a 11, en que la herramienta de galvanoplastia está adaptada para galvanizar con conductor zonas de conductividad germinal de forma inmediatamente subsiguiente a aquellas zonas que están siendo formadas por la herramienta de tratamiento superficial para permitir la creación de una capa germinal y la metalización subsiguiente del sustrato con conductor de una manera continua.

13. Disposición según la reivindicación una de las reivindicaciones 7 a 12, en que la herramienta de galvanoplastia incluye un medio para contener un suministro localmente aislado de electrolito en el que puede ser portado electrolito, un electrodo en conexión eléctrica con electrolito portado por la fuente de electrolito, y un medio para llevar la fuente de electrolito a asociación funcional selectiva con la zona de patrón.

14. Disposición según la reivindicación 13, en que el medio para hacer que la zona de patrón funcione como cátodo al menos en las proximidades de la herramienta es un segundo electrodo, eléctricamente aislado del primer electrodo y separado de la fuente de electrolito, y el medio de galvanoplastia incluye un medio para llevar el segundo electrodo a contacto selectivo con la zona de patrón.

15. Disposición según una de las reivindicaciones 13 ó 14, en que el medio para hacer que la zona de patrón funcione como cátodo al menos en las proximidades de la herramienta comprende una fuente de haz de electrones de barrido para ionizar la zona de patrón en las proximidades del haz y crear una polaridad opuesta a la polaridad del primer electrodo.

16. Disposición según una de las reivindicaciones 7 a 15, en que la herramienta de tratamiento superficial comprende una impresora que incluye un medio de deposición de material fluido de capa superficial y un medio de fijación de material fluido de capa superficial, y el medio de deposición, el medio de fijación y la herramienta de galvanoplastia están dispuestos en una disposición común de tal modo que pueden ser movidos sobre toda la superficie del sustrato de modo que la herramienta de tratamiento superficial y la herramienta de galvanoplastia son llevadas durante el uso consecutivamente en sucesión estrecha a contacto funcional con la superficie.

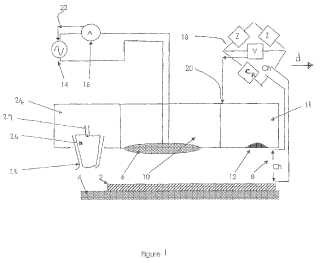

Figura 1

Patentes similares o relacionadas:

Método de galvanoplastia anelectrolítica de un metal en cobre o aleación de cobre, del 1 de Enero de 2020, de MACDERMID, INCORPORATED: Un método para la galvanoplastia anelectrolítica de un metal en cobre o aleación de cobre que comprende las etapas de: a) activar el cobre […]

Sustrato para circuito electrónico de potencia y módulo electrónico de potencia que utiliza dicho sustrato, del 25 de Junio de 2019, de ALSTOM Transport Technologies: Sustrato para circuito electrónico de potencia que comprende una oblea de material eléctricamente aislante, teniendo dicha oblea una cara […]

Procedimiento de pretratamiento para recubrimientos no electrolíticos, del 13 de Mayo de 2019, de ATOTECH DEUTSCHLAND GMBH: Un procedimiento para el recubrimiento no electrolítico (autocatalítico) de metales y aleaciones metálicas, en este orden, las etapas de i. […]

Revestimiento anti-empañado, del 6 de Noviembre de 2018, de MacDermid Enthone Inc: Método para mejorar la resistencia frente a la corrosión de una superficie de un sustrato de cobre o de aleación de cobre, comprendiendo el método: depositar […]

Método para mejorar la soldabilidad de una superficie, del 2 de Mayo de 2018, de MACDERMID, INCORPORATED: Un proceso para mejorar la soldabilidad de una superficie de metal, comprendiendo dicho proceso: a) contacto de la superficie de metal con una […]

Revestimiento mejorado para circuitos chapados con plata, del 15 de Noviembre de 2017, de MACDERMID, INCORPORATED: Un proceso para mejorar la resistencia de una superficie metálica a electromigración manteniendo al mismo tiempo la soldabilidad de la superficie metálica, incluyendo los […]

Material metálico para componente electrónico, terminales de conectador obtenido utilizando el mismo, conectador y componente electrónico, del 20 de Septiembre de 2017, de JX Nippon Mining & Metals Corp: Un material metálico para componentes electrónicos, excelente en bajo grado de formación de filamentos cristalinos, bajo grado de fuerza de inserción/extracción, […]

Procedimiento de impresión mediante serigrafía de un conductor en dos capas superpuestas, del 24 de Septiembre de 2014, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de impresión mediante serigrafía de una placa , que comprende las siguientes etapas: - realizar al menos dos primeros patrones (5a - 5d) de prueba […]