MEJORA DE LA PROTECCIÓN CONTRA IMPACTO DIRECTO DE RAYOS EN ZONAS REMACHADAS DE PANELES EN CFRP.

Estructura de metalización de paneles de aeronave y procedimiento para la obtención de la misma,

tal que comprende una estructura de panel (1) realizado en material compuesto, comprendiendo el citado panel (1) una malla o laminado metálico (2) en su parte exterior, comprendiendo además dicho panel (1) un taladrado que comprende a su vez una caña y un avellanado (8) superior, tal que el citado panel (1) está fijado a otro elemento estructural (3) de la aeronave mediante elementos de fijación (4) metálicos, caracterizada porque dicha estructura comprende una capa (7) de metalizado dispuesta sobre el avellanado (8) superior, extendiéndose en la zona colindante de la malla o laminado metálico (2), tal que se asegura que exista continuidad eléctrica entre el avellanado (8) superior y la malla o laminado metálico (2) durante el tiempo que dure un impacto del rayo sobre la estructura del panel (1), asegurándose además que la mayor parte de la corriente descargada por el rayo se conduce por la superficie de la estructura del citado panel (1). La invención se refiere además a un procedimiento para la realización de una estructura de panel (1) tal.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900554.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SANCHEZ-BRUNETE ALVAREZ,DESIDERIO, DESCALZO FERNÁNDEZ,LUIS MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B64D45/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64D EQUIPAMIENTO INTERIOR O ACOPLABLE A AERONAVES; TRAJES DE VUELO; PARACAIDAS; DISPOSICIONES O MONTAJE DE GRUPOS MOTORES O DE TRANSMISIONES DE PROPULSION EN AERONAVES. › B64D 45/00 Indicadores o dispositivos de protección de aeronaves no previstos en otro lugar (camuflaje F41H 3/00). › protecciones contra rayos (pararrayos H01C 7/12, H01C 8/04, H01G 9/18, H01T; disposiciones de circuitos a este efecto H02H ); Descargadores de electricidad estática (en general H05F 3/00).

Fragmento de la descripción:

Mejora de la protección contra impacto directo de rayos en zonas remachadas de paneles en CFRP.

Campo de la invención

La presente invención se refiere a una estructura de metalización de la superficie externa de paneles estructurales de aeronave realizados en materiales no metálicos, en particular en materiales compuestos de fibra de carbono CFRP, principalmente en tanques de combustible, así como a un procedimiento para la obtención de la misma.

Antecedentes de la invención

Las estructuras aeronáuticas convencionales se han realizado típicamente durante décadas con materiales metálicos tales como aluminio, acero inoxidable o titanio. Así, la protección contra impacto de rayos de estas estructuras aeronáuticas convencionales se ha basado en la buena continuidad eléctrica inherente a dichos materiales metálicos.

Actualmente, las estructuras aeronáuticas se realizan cada vez de forma más frecuente en materiales compuestos, tales como fibra de carbono, pues estos materiales otorgan a las estructuras configuradas de un bajo peso específico. Sin embargo, los materiales compuestos no tienen una buena continuidad eléctrica, con lo que es preciso dotarlos de una estructura especial para que las estructuras aeronáuticas que conforman estén protegidas contra el impacto de rayos. En caso de no disponer de estas configuraciones, cuando una estructura de material compuesto recibe el impacto de un rayo, se generan puntos calientes, denominados "hot spots" y/o posibles arcos eléctricos, siendo esto crítico en el caso de que se trate de un tanque de combustible.

Una de las soluciones conocidas consiste en realizar un metalizado de las estructuras fabricadas en materiales compuestos, empleándose para tal efecto una o varias láminas (denominadas foil) o mallas (denominadas mesh) de materiales metálicos, tales como aluminio, cobre o bronce, quedando adheridas dichas láminas o mallas durante el proceso de fabricación de las estructuras aeronáuticas (típicamente paneles) a la cara exterior de las mismas, que es la que recibirá el impacto directo del rayo.

La tecnología actual asegura una buena integración, a la vez que robusta, de la citada capa exterior metálica con el compilado de material compuesto, típicamente fibra de carbono. Esta metalización asegura una buena protección de la estructura y maximiza la conducción de la carga eléctrica descargada por el rayo hacia los puntos de descarga ("salida" del rayo) a la atmósfera. Sin embargo, la eficacia de esta solución de metalización se ve reducida durante el proceso de taladrado de las estructuras aeronáuticas (en particular, paneles), siendo estos taladrados necesarios para poder unir las estructuras o paneles a otros componentes de las estructuras, tales como costillas, largueros o larguerillos. Así, el taladrado de los paneles y su posterior avellanado para poder asegurar que la cabeza de los remaches no crea una protuberancia aerodinámica en las estructuras, rompe la metalización exterior (láminas o mallas), creándose contacto dieléctrico entre la cabeza del remache y el avellanado, al tiempo que no se asegura un buen contacto entre la cabeza de los remaches y el resto de capas de metalización, "mesh" o "foil", mallas o láminas. Esto da lugar al incremento de la cantidad de corriente que se introduce en el interior de la estructura a través del propio remache metálico.

Son conocidos diversos procedimientos para reestablecer la buena continuidad eléctrica entre la cabeza del remache y la estructura de metalización (mallas o láminas). Una de las soluciones más empleadas consiste en utilizar arandelas que aseguran el contacto entre la cabeza del remache y la malla de metalizado de las estructuras o paneles, si bien presentan problemas de peso, de aumento de la resistencia aerodinámica de la estructura puesto que el perfil de la misma no es continuo, al tiempo que el montaje de dichas arandelas incrementa el tiempo de fabricación, basando además la protección contra rayos en un elemento que se puede perder u olvidar durante el montaje o mantenimiento de la aeronave.

La presente invención ofrece una solución a los problemas anteriormente mencionados.

Sumario de la invención

Según un primer aspecto, la presente invención se refiere a una estructura de metalización de la superficie externa de paneles estructurales de aeronave realizados en material compuesto, que comprende la fijación de un depósito metálico sobre la estructura avellanada y la zona colindante de la estructura de metalización, lo cual asegura que exista continuidad eléctrica entre la cabeza del remache, la zona de avellanado y la estructura de metalización del panel o estructura aeronáutica.

En un segundo aspecto, la presente invención desarrolla un procedimiento para la posterior metalización en la zona de avellanado de las estructuras aeronáuticas de materiales compuestos, es decir, ofrece un procedimiento para el restablecimiento del mallado o laminado de metalización de las estructuras aeronáuticas (típicamente paneles) después de que los mismos han sido sometidos a un taladrado y posterior avellanado. El procedimiento de la invención no añade peso en las estructuras aeronáuticas manipuladas, al tiempo que se trata de un procedimiento industrializado y no manual.

El procedimiento y la estructura según la invención aseguran la continuidad eléctrica durante el tiempo que dura el impacto del rayo sobre la estructura de material compuesto, asegurando que la mayor parte de la corriente descargada se conduce por la superficie, limitando la corriente conducida o derivada hacia el interior de la estructura por la caña del remache, con el posterior riesgo de chispas o puntos calientes, especialmente si la estructura forma parte de un tanque de combustible. Por otro lado, el problema del olvido de colocación de la arandela que existía en la técnica conocida queda eliminado, al tratarse ahora de un procedimiento automatizado en el que se prepara previamente, mediante un metalizado, la superficie sobre la que asentará el remache en cuestión.

El procedimiento de la invención comprende las siguientes etapas:

Otras características y ventajas de la presente invención se desprenderán de la descripción detallada que sigue de una realización ilustrativa de su objeto en relación con las figuras que se acompañan.

Descripción de las figuras

La Figura 1 muestra en sección la configuración conocida de una unión remachada en una estructura de material compuesto.

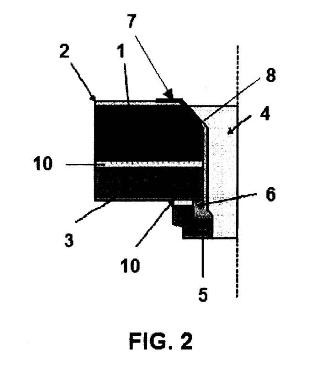

La Figura 2 muestra en sección la configuración de una unión remachada en una estructura de material compuesto, según la presente invención.

Descripción detallada de la invención

Así, la presente invención se refiere a una estructura de metalización de la superficie externa de paneles estructurales 1 realizados en material compuesto que comprenden a su vez una malla o laminado metálico 2, estando dichos paneles 1 fijados a otros elementos estructurales 3, tales como costillas, largueros o larguerillos, mediante unos remaches 4, fijados por medio de una tuerca de sujeción 5 por la zona inferior de la estructura. La capa de metalizado 7 de la invención asegura que exista continuidad eléctrica entre la cabeza del remache 4, la zona de avellanado 8 y la malla o laminado metálico 2 del panel 1 o estructura aeronáutica. Según se observa en la Figura 2, la capa de metalizado 7 queda confinada a la parte superior de unión de la cabeza del remache 4 con la malla o laminado metálico 2 del panel 1, mientras que puede o no existir en el resto de la zona de holgura entre el remache 4 y la estructura aeronáutica una capa de material sellante 6 cuya principal función es la estanqueidad del montaje.

Así, en la Figura 1 se detalla la configuración actual de una unión remachada 4 donde se aprecia...

Reivindicaciones:

1. Estructura de panel (1) de aeronave realizado en material compuesto, comprendiendo el citado panel (1) una malla o laminado metálico (2) en su parte exterior, comprendiendo además dicho panel (1) un taladrado que comprende a su vez una caña y un avellanado (8) superior, tal que el citado panel (1) está fijado a otro elemento estructural (3) de la aeronave mediante elementos de fijación (4) metálicos, caracterizada porque dicha estructura comprende una capa (7) de metalizado dispuesta sobre el avellanado (8) superior, extendiéndose en la zona colindante de la malla o laminado metálico (2), tal que se asegura que exista continuidad eléctrica entre el avellanado (8) superior y la malla o laminado metálico (2) durante el tiempo que dure un impacto del rayo sobre la estructura del panel (1), asegurándose además que la mayor parte de la corriente descargada por el rayo se conduce por la superficie exterior de la estructura del citado panel (1).

2. Estructura de panel (1) de aeronave según la reivindicación 1 caracterizada porque la capa (7) de metalizado se realiza mediante el procedimiento de "metal spraying", fundiendo por arco eléctrico una varilla de metal en el seno de un intenso flujo de gas inerte, lo cual genera un fino rociado de metal fundido que conforma la capa (7), que se adhiere firmemente sobre el avellanado (8) superior y sobre la zona colindante de la malla o laminado metálico (2).

3. Estructura de panel (1) de aeronave según cualquiera de las reivindicaciones 1 ó 2, caracterizada porque la capa (7) de metalizado es de un material electroquímicamente compatible con la malla o laminado metálico (2) del panel (1) y con el material del elemento de fijación (4).

4. Estructura de panel (1) de aeronave según la reivindicación 3, caracterizada porque la capa (7) de metalizado es de cobre o de bronce.

5. Estructura de panel (1) de aeronave según cualquiera de las reivindicaciones anteriores caracterizada porque el panel (1) es de material compuesto de fibra de carbono.

6. Estructura de panel (1) de aeronave según cualquiera de las reivindicaciones anteriores caracterizada porque comprende además una capa de material sellante (6) en el resto de la zona de holgura entre el elemento de fijación (4) y el elemento estructural (3) de la aeronave.

7. Estructura de panel (1) de aeronave según cualquiera de las reivindicaciones anteriores caracterizada porque forma parte de un tanque de combustible de aeronave.

8. Procedimiento para la realización de una estructura de panel (1) de aeronave realizado en material compuesto según la reivindicación 1, caracterizado porque comprende las siguientes etapas:

9. Procedimiento para la realización de una estructura de panel (1) de aeronave según la reivindicación 8, caracterizado porque, en la etapa c), se colocan varias plantillas que se interponen en el camino del rociado por metal spraying de la etapa d), de tal forma que se puede variar el espesor de la capa (7) de metalización, en función del espesor preciso para cumplir con los requerimientos de la Normativa Aeronáutica para la protección contra rayos de aeronaves.

10. Procedimiento para la realización de una estructura de panel (1) de aeronave según cualquiera de las reivindicaciones 8 ó 9, caracterizado porque la varilla del método de metal spraying en la etapa d) es de cobre o de bronce.

11. Procedimiento para la realización de una estructura de panel (1) de aeronave según cualquiera de las reivindicaciones 8 a 10, caracterizado porque comprende además, entre las etapas b) y d), una etapa de limpieza, soplado y desengrasado de la zona donde se dispondrá la capa (7) de metalizado.

12. Procedimiento para la realización de una estructura de panel (1) de aeronave según cualquiera de las reivindicaciones 8 a 11, caracterizado porque comprende además, después de la etapa e), una etapa de aplicación de capas de protección y de pintura en la parte exterior de la estructura del panel (1).

Patentes similares o relacionadas:

Sistema de disipación de la carga eléctrica para una pala de turbina eólica, pala de turbina eólica y método relacionado, del 17 de Julio de 2020, de SIEMENS GAMESA RENEWABLE ENERGY INNOVATION & TECHNOLOGY, S.L: Sistema de disipación de la carga eléctrica para una pala de turbina eólica, pala de turbina eólica y método relacionado. La presente invención se […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Conjunto de contención de sellador, del 10 de Junio de 2020, de THE BOEING COMPANY: Procedimiento para incrustar elementos de sujeción en sellador en el que los elementos de sujeción se utilizan para sujetar un revestimiento […]

Estructura compuesta, del 3 de Junio de 2020, de HEXCEL COMPOSITES LIMITED: Una estructura compuesta que comprende una o más vías conductoras de electricidad y uno o más aislantes para aislar las vías de la mayor […]

Estructuras de material compuesto que tienen líneas de unión con impedancia eléctrica empareada, del 11 de Marzo de 2020, de THE BOEING COMPANY: Una estructura laminada de material compuesto, que comprende: un primer laminado de plastico reforzado con fibra de carbono que tiene una primera impedancia […]

Perfil aerodinámico de aeronave con un borde de salida unido por puntos y procedimiento de fabricación del mismo, del 29 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Un perfil aerodinámico de aeronave que comprende unas cubiertas superior e inferior obtenidas a partir de un material compuesto, en el que el borde […]

Sistema de medio de conexión, uso de un agente auxiliar de sellado así como procedimiento para sellar un medio de conexión, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Sistema de medio de conexión para dotar a un extremo de un medio de conexión de un sellado, que comprende un sellado , que presenta una […]

Métodos para impartir conductividad a materiales usados en la fabricación de artículos compuestos y materiales del mismo, del 27 de Noviembre de 2019, de CYTEC TECHNOLOGY CORP.: Un artículo compuesto, que comprende: - una pluralidad de pliegos de refuerzo fibroso impregnados con una resina, siendo cada pliego adyacente […]