MATERIAL DE UNION PARA POSICIONAR MATERIAL DE SOLDADURA CON UN CUERPO DE SOPORTE Y UN CUERPO MOLDEADO DE SOLDADURA SITUADO DISCONTINUAMENTE SOBRE EL MISMO; PROCEDIMIENTO PARA FABRICR UN CUERPO DE NIDO DE ABEJA EMPLEANDO UN MATERIAL DE UNION DE ESTA CLASE.

Material de unión (1) para posicionar material de soldadura (3) sobre al menos una zona de unión discreta (18,

29, 31) de una superficie al menos parcialmente metálica (7, 17) de un cuerpo de nido de abeja (19) de un sistema de gas de escape, en donde un material de soldadura (3) está formado discontinuamente sobre un material de soporte continuo (2), caracterizado porque el material de soldadura (3) está formado al menos parcialmente como una lámina de soldadura y, además, el material de soldadura (3) está inmovilizado sobre el material de soporte (2) con un primer adhesivo (4) y presenta un segundo adhesivo (5) en un lado alejado del material de soporte (2)

Tipo: Resumen de patente/invención. Número de Solicitud: W05012631EP.

Solicitante: EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH.

Nacionalidad solicitante: Alemania.

Dirección: HAUPTSTRASSE 128,53797 LOHMAR.

Inventor/es: BRUCK, ROLF, ALTHOFER,KAIT.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B23K1/00S6

- F01N3/28B2B

Clasificación PCT:

- B23K1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34).

- B23K35/02 B23K […] › B23K 35/00 Varillas de soldar, electrodos, materiales o medios ambientes utilizado para la soldadura sin fusión, la soldadura o el corte. › caracterizados por las propiedades mecánicas, p. ej. por la forma.

Fragmento de la descripción:

Material de unión para posicionar material de soldadura con un cuerpo de soporte y un cuerpo moldeado de soldadura situado discontinuamente sobre el mismo; procedimiento para fabricar un cuerpo de nido de abeja empleando un material de unión de esta clase.

El objeto de la presente invención es un material de unión para posicionar material de soldadura sobre una superficie metálica según el preámbulo de la reivindicación 1 (véase, por ejemplo, el documento GB 994 410) y un procedimiento para fabricar un cuerpo de nido de abeja empleando un material de unión de esta clase (véase la reivindicación 8). Los cuerpos de nido de abeja se utilizan preferiblemente en el sistema de gas de escape de automóviles, especialmente como cuerpos de soporte de catalizador o cuerpos de filtro.

Los cuerpos de nido de abeja están formados en general por material cerámico o bien están configurados como una estructura metálica de nido de abeja. Se diferencian sobre todo dos formas de construcción típicas para cuerpos metálicos de nido de abeja. Una forma de construcción temprana, para la que el documento DE 29 02 779 A1 muestra ejemplos típicos, es la forma de construcción en espiral, en la que una capa de chapa plana y una capa ondulada se colocan sustancialmente una sobre otra y se arrollan en forma de espiral. En otra forma de construcción se construye el cuerpo de nido de abeja a base de un gran número de capas de chapa lisas y onduladas o bien dotadas de una ondulación diferente, dispuestas alternando unas con otras, formando primero las capas de chapa una o varias filas que después se entrelazan una con otra. Los extremos de todas las capas de chapa vienen a quedar situados entonces en el exterior y pueden unirse con una carcasa o un tubo envolvente, con lo que se originan numerosas uniones que incrementan la consistencia del cuerpo de nido de abeja. Ejemplos típicos de estas formas de construcción se describen en el documento EP 0 245 737 B1 o en el documento WO 90/03220.

Cuando se construye el cuerpo de nido de abeja a partir de capas metálicas o al menos parcialmente metálicas, éstas tienen que unirse una con otra por medio de técnicas de ensamble para obtener un cuerpo de nido de abeja estable frente a la fatiga. Dado que en el sistema de gas de escape de un vehículo automóvil se presentan regularmente altas temperaturas, se sueldan regularmente cuerpos de nido de abeja a altas temperaturas, es decir que se someten a un llamado proceso de soldadura dura. En el sistema de gas de escape los cuerpos de nido de abeja están sometidos a altas cargas mecánicas que, por un lado, se basan en golpes del automóvil que se transmiten también al cuerpo de nido de abeja, y que, por otro lado, son de origen térmico. Las altas temperaturas de la corriente de gas de escape y la pulsatilidad del gas de escape provocan una carga mecánica alta del cuerpo de nido de abeja. Particularmente en el caso de cuerpos de nido de abeja que sirven de cuerpos de soporte de catalizador, esta carga se incrementa aún debido a que la reacción catalizada por el catalizador aplicado sobre el cuerpo de soporte de catalizador se desarrolla en general por vía exoterma. En conjunto, un cuerpo de nido de abeja está expuesto en el sistema de gas de escape a altos gradientes y transitorios térmicos. Esto expone al cuerpo de nido de abeja a altas deformaciones térmicas. Cuando el cuerpo de nido de abeja es rígido, es decir que las capas están unidas con capas contiguas en zonas de unión por toda la sección transversal del cuerpo de nido de abeja y a todo lo largo del mismo, se producen fácilmente roturas térmicas, de modo que, por este motivo, son deseables un cuerpo de nido de abeja lo más flexible posible, y, por tanto, un número lo menor posible de sitios de unión entre las capas. Por otro lado, un número demasiado pequeño de sitios de unión provoca la aparición de roturas por fatiga en un momento relativamente temprano.

Por este motivo, existe la tendencia a unir las capas de un cuerpo de nido de abeja una con otra solamente en zonas de unión discretas determinadas. Así, se conoce por el documento DE 103 38 360 un procedimiento en el que se aplica un aglutinante en forma de gotas solamente en los sitios de las capas que deberán unirse más tarde uno con otro. Una vez que se arrollan o apilan y retuercen las capas, se aplica material de soldadura en forma de polvo. Un procedimiento semejante es conocido por el documento EP 0 422 000, en el que se aplica el aglutinante con una esponja y a continuación se introduce material de soldadura en forma de polvo. Se conoce a su vez por el documento DE 37 11 626 el recurso de aplicar material de soldadura por proyección térmica. Se consiguen así sitios de unión discretos debido a que la proyección térmica se efectúa a través de una máscara correspondiente. Asimismo, el documento DE 33 12 944 A1 revela que la soldadura decalada de capas de un cuerpo de nido de abeja es ventajosa para el comportamiento de dilatación térmica.

Todos los procedimientos aquí citados para la aplicación de material de soldadura en solamente zonas de unión discretas son relativamente complicados, ya que esta aplicación tiene que conseguirse con ayuda de medidas adecuadas para que se aplique aglutinante sobre las capas en solamente zonas determinadas o para que se posicione una máscara con la exactitud correspondiente. Asimismo, es conocido el recurso de emplear una lámina de soldadura o un alambre de soldadura para formar la unión de soldadura. Éstos forman respectivos materiales de soldadura continuos con los que no es posible la creación de zonas de unión discretas.

Partiendo de esto, la presente invención se basa en el problema de proponer un material de unión con el cual se haga posible la formación de uniones de soldadura discretas entre dos estructuras metálicas. Asimismo, se pretende proponer un procedimiento correspondiente para la fabricación de cuerpos de nido de abeja, un cuerpo de nido de abeja correspondiente y un vehículo automóvil correspondiente.

Este problema se resuelve por medio de un material de unión con las características de la reivindicación 1 y por medio de un procedimiento con las características de la reivindicación 8. Ejecuciones ventajosas son objeto de las respectivas reivindicaciones subordinadas.

El material de unión según la invención para posicionar material de soldadura sobre al menos una zona de unión discreta de una superficie metálica se caracteriza porque se forma un material de soldadura discontinuamente sobre un material de soporte continuo.

Este material de unión hace posible de manera ventajosa el posicionamiento de zonas discretas de material de soldadura sobre zonas de unión de superficies metálicas sin que, por ejemplo, tenga que aplicarse un aglutinante antes de aplicar un material de soldadura. En particular, este material de unión puede arrollarse o conformarse juntamente con las superficies metálicas que se han de unir. Puede ser ventajoso a este respecto que el material de soporte y/o el material de soldadura sean provistos de aglutinantes que inmovilicen el material de unión en las superficies a unir y garanticen así que unas zonas de unión exactamente definidas de las superficies metálicas puedan ser provistas de material de soldadura y unidas más tarde. El material de soporte y/o el material de soldadura pueden presentar marcas que faciliten un posicionamiento del material de unión.

Por primera vez, se propone aquí un material continuo mediante el cual se puede posicionar material de soldadura en zonas discontinuas. En el caso de materiales de soldadura continuos como, por ejemplo, una lámina de soldadura continua, no son posibles una soldadura deliberada ni, por tanto, una unión deliberada de zonas discretas de la superficie metálica que se ha de soldar al menos parcialmente, mientras que una soldadura deliberada de zonas discretas por aplicación de un aglutinante y aplicación subsiguiente de material de soldadura es complicada y, especialmente en el caso de la fabricación de cuerpos de nido de abeja, requiere una alta precisión. El material de unión según la invención facilita de manera ventajosa el manejo del material de soldadura y simplifica el establecimiento de uniones discretas entre superficies al menos parcialmente metálicas. Por una superficie al menos parcialmente metálica ha de entenderse en este contexto una superficie que presenta especialmente una superficie metálica o parcialmente metálica. Esta superficie puede estar representada por una capa de chapa, pero igualmente por una capa de fibras, que puede presentar también fibras cerámicas. Por ejemplo, una superficie al menos parcialmente metálica...

Reivindicaciones:

1. Material de unión (1) para posicionar material de soldadura (3) sobre al menos una zona de unión discreta (18, 29, 31) de una superficie al menos parcialmente metálica (7, 17) de un cuerpo de nido de abeja (19) de un sistema de gas de escape, en donde un material de soldadura (3) está formado discontinuamente sobre un material de soporte continuo (2), caracterizado porque el material de soldadura (3) está formado al menos parcialmente como una lámina de soldadura y, además, el material de soldadura (3) está inmovilizado sobre el material de soporte (2) con un primer adhesivo (4) y presenta un segundo adhesivo (5) en un lado alejado del material de soporte (2).

2. Material de unión (1) según la reivindicación 1, caracterizado porque el material de soldadura (3) está realizado al menos parcialmente en forma de granos de soldadura.

3. Material de unión (1) según la reivindicación 1, caracterizado porque una primera fuerza adhesiva originada por el primer adhesivo (4) es mayor que una segunda fuerza adhesiva originada por el segundo adhesivo (5).

4. Material de unión (1) según cualquiera de las reivindicaciones anteriores, caracterizado porque en un lado del material de soporte (2) que queda alejado del material de soldadura (3) está formado un tercer adhesivo (6).

5. Material de unión (1) según cualquiera de las reivindicaciones anteriores, caracterizado porque el material de soporte (2) está formado por un metal, un plástico y/o papel, preferiblemente plástico y/o papel.

6. Material de unión (1) según cualquiera de las reivindicaciones anteriores, caracterizado porque el material de soporte (2) presenta una temperatura crítica a la superación de la cual se destruye el material de soporte (2) y la cual es más pequeña o igual que una temperatura de fusión del material de soldadura (3).

7. Material de unión (1) según la reivindicación 6, caracterizado porque el material de soporte (2), al alcanzar al menos la temperatura crítica, se evapora al menos parcialmente o se descompone al menos parcialmente, de preferencia se evapora sustancialmente sin dejar residuos o se descompone sustancialmente sin dejar residuos.

8. Procedimiento para fabricar un cuerpo de nido de abeja (19) con una estructura de nido de abeja (20) dotada de cavidades (22) que pueden ser atravesadas al menos parcialmente por un fluido, cuyo procedimiento comprende al menos los pasos siguientes:

A) habilitación de al menos una capa al menos parcialmente metálica (7, 17);

B) posicionamiento de material de soldadura (3) sobre al menos zonas de unión (18) de al menos una de las capas (7, 17);

C) formación de la estructura de nido de abeja (20) a base de la al menos una capa (7, 17);

D) eventualmente, habilitación de un tubo envolvente (21);

E) eventualmente, posicionamiento de material de soldadura (3) sobre al menos una zona de amarre (23) de una superficie exterior de una estructura de nido de abeja (20) y/o de una superficie interior del tubo envolvente (21);

F) eventualmente, introducción de la estructura de nido de abeja (20) en el tubo envolvente (21);

G) realización de un proceso de soldadura,

caracterizado porque en los pasos B) y/o E) del procedimiento se posiciona el material de soldadura (3) al menos parcialmente en forma de un material de unión (1) según cualquiera de las reivindicaciones 1 a 7.

9. Procedimiento según la reivindicación 8, caracterizado porque, antes del paso B) del procedimiento o durante el mismo, se corta la lámina de soldadura a las dimensiones de la zona de unión (18).

10. Procedimiento según cualquiera de las reivindicaciones 8 ó 9, caracterizado porque en el paso A) del procedimiento se habilita al menos una capa al menos parcialmente estructurada (17).

11. Procedimiento según cualquiera de las reivindicaciones 8 a 10, caracterizado porque en el paso A) del procedimiento se habilita al menos una capa sustancialmente lisa (7).

12. Procedimiento según la reivindicación 10 u 11, en el que una estructuración de la capa al menos parcialmente estructurada (17) presenta una distancia característica de dos extremos de estructura contiguos (27), especialmente una longitud de onda (25), en la dirección transversal (24) de la estructuración, caracterizado porque al menos una parte de las zonas de unión (18, 29, 31) presenta en la dirección transversal (24) de la estructuración una extensión (26) que es mayor que la distancia característica (25).

13. Procedimiento según la reivindicación 12, caracterizado porque el cociente de la distancia característica (25) y la extensión (26) está comprendido entre sustancialmente 1,2 y sustancialmente 5, de preferencia entre sustancialmente 1,5 y sustancialmente 3 y de manera especialmente preferida entre sustancialmente 1,8 y sustancialmente 2,5.

14. Procedimiento según cualquiera de las reivindicaciones 8 a 13, caracterizado porque el material de unión (1) se aplica sobre una capa sustancialmente lisa (7).

15. Procedimiento según cualquiera de las reivindicaciones 8 a 14, caracterizado porque el material de unión (1) se aplica sobre una capa al menos parcialmente estructurada (17).

16. Procedimiento según cualquiera de las reivindicaciones 8 a 15, caracterizado porque las dimensiones del material de soporte (2) corresponden sustancialmente, al menos en parte, a las dimensiones de al menos una de las capas (7, 17).

17. Procedimiento según cualquiera de las reivindicaciones 8 a 16, caracterizado porque el material de unión (1) se inmoviliza en el paso B) del procedimiento sobre la capa (7, 17) y/o en el paso E) del procedimiento sobre la superficie exterior de la estructura de nido de abeja (20) y/o la superficie interior del tubo envolvente (21).

18. Procedimiento según cualquiera de las reivindicaciones 8 a 17, caracterizado porque antes del paso B) o E) del procedimiento o durante el mismo se aplica un adhesivo (6) sobre el material de soporte (2).

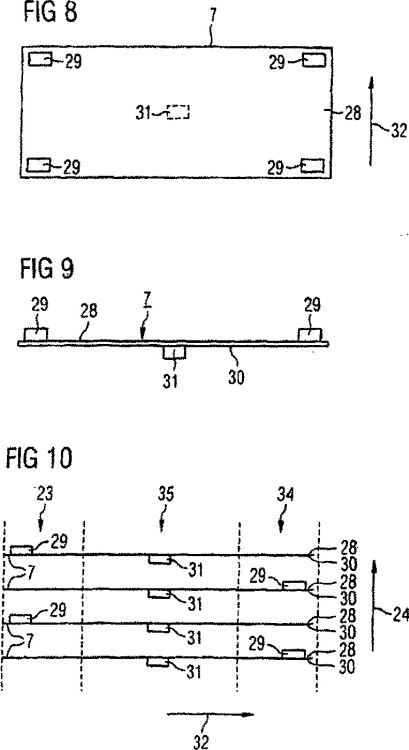

19. Procedimiento según cualquiera de las reivindicaciones 8 a 18, caracterizado porque se forman zonas de unión (18, 29, 31) en ambos lados longitudinales (28, 30) de una capa (7, 17), presentando la capa (7, 17) una zona de unión (18, 29, 31) en una coordenada de solamente un respectivo lado longitudinal (28, 30).

20. Procedimiento según la reivindicación 19, caracterizado porque las zonas de unión (18, 29, 31) se configuran de modo que en una dirección longitudinal (32) del cuerpo de nido de abeja (19) se formen al menos dos zonas parciales (33, 34, 35) en las que estén realizadas zonas de unión (18, 29, 31), presentando una capa (7, 17) en un lado longitudinal (28, 30) solamente zonas de unión (18, 29, 31) en una zona parcial (33, 34, 35).

21. Procedimiento según la reivindicación 20, caracterizado porque se forma cada zona parcial (33, 34) en el área de un lado frontal del cuerpo de nido de abeja (19) o en el área contigua a este lado frontal.

22. Procedimiento según la reivindicación 20 ó 21, caracterizado porque se forma una tercera zona parcial (35) sustancialmente en la dirección longitudinal (32) y en el centro del cuerpo de nido de abeja (19).

Patentes similares o relacionadas:

CUERPO DE NIDO DE ABEJA PARA UNA UNIDAD DE TRATAMIENTO DE GASES DE ESCAPE, del 16 de Noviembre de 2009, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Cuerpo de nido de abeja para una unidad de tratamiento de gases de escape, que presenta al menos una estructura de nido de abeja y al menos una […]

CUERPO DE NIDO DE ABEJA PARA UNA UNIDAD DE TRATAMIENTO DE GASES DE ESCAPE, del 16 de Noviembre de 2009, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Cuerpo de nido de abeja para una unidad de tratamiento de gases de escape, que presenta al menos una estructura de nido de abeja y al menos una […]

CUERPO DE NIDO DE ABEJA CON ZONA EXENTA DE UNIÓN, del 9 de Diciembre de 2011, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Cuerpo de nido de abeja que presenta al menos una carcasa y una estructura de nido de abeja con un gran número de canales , en donde la estructura […]

HOJA METÁLICA PARA FABRICAR CUERPOS DE NIDO DE ABEJA Y CUERPO DE NIDO DE ABEJA FABRICADO CON ELLA, del 29 de Agosto de 2011, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Hoja para fabricar un cuerpo de nido de abeja metálico , especialmente un cuerpo de soporte de catalizador, caracterizada porque la hoja es de un […]

CUERPO DE NIDO DE ABEJA CON ZONA FRONTAL DE SOLDADURA DURA, del 24 de Mayo de 2010, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Cuerpo de nido de abeja con dos lados frontales opuestos , que comprende al menos una carcasa y al menos una capa metálica que forma […]

CUERPO DE NIDO DE ABEJA CON ZONA FRONTAL DE SOLDADURA DURA, del 24 de Mayo de 2010, de EMITEC GESELLSCHAFT FUR EMISSIONSTECHNOLOGIE MBH: Cuerpo de nido de abeja con dos lados frontales opuestos , que comprende al menos una carcasa y al menos una capa metálica que forma […]

Electrodo para una pinza de soldar, del 8 de Julio de 2020, de KME Special Products GmbH: Electrodo para una pinza de soldar que comprende un vástago de electrodo con un capuchón de soldar en el extremo, que está sujeto de manera desprendible a un soporte […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]