MATERIAL FOTOVOLTAICO MULTIUNIÓN TIPO P-I-N, DISPOSITIVO CERÁMICO FOTOVOLTAICO QUE LO COMPRENDE Y MÉTODOS DE OBTENCIÓN DE LOS MISMOS.

Material fotovoltaico multiunión tipo P-I-N, dispositivo cerámico fotovoltaico que lo comprende y métodos de obtención de los mismos.

La presente invención se refiere a un material fotovoltaica tipo P-I-N caracterizada porque comprende al menos tres uniones semiconductoras tipo P-I-N apiladas en tándem, cuyas capas tipa P, I y N comprenden silicio microcristalino hidrogenado contenido en una matriz de silicio amorfo en su composición, y donde además cada una de las capas P y N de cada unión tipo P-I-N presenta una composición particular. Dicha material es adecuada para la obtención de dispositivas fotovoltaicas con soporte cerámico, preferentemente materiales convencionales empleados en la industria de la construcción. También es objeto de la presente invención el método de obtención del material fotovoltaico, así como el método de acondicionamiento de la superficie del soporte cerámica en cuestión y el esmalte empleado para dicho acondicionamiento, cuya composición es novedosa e inventiva.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130011.

Solicitante: UNIVERSIDAD POLITECNICA DE VALENCIA.

Nacionalidad solicitante: España.

Inventor/es: OROZCO MESSANA, JAVIER, HERNÁNDEZ FENOLLOSA,María de los Ángeles.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01L31/077 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Comprendiendo los dispositivos materiales monocristalinos o policristalinos.

- H01L31/20 H01L 31/00 […] › comprendiendo los dispositivos o sus partes constitutivas un material semiconductor amorfo.

PDF original: ES-2385871_A1.pdf

Fragmento de la descripción:

Material fotovoltaico multiunión tipo P-I-N, dispositivo cerámico fotovoltaico que lo comprende y métodos de obtención de los mismos.

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención se enmarca en el campo de la producción de energía fotovoltaica, es decir, de la transformación directa de la radicación solar en energía eléctrica, concretamente de los materiales semiconductores que se emplean para producir dicha energía al integrarse en dispositivos como son las células solares. Más concretamente, la invención se enmarca en el campo de aplicación de estos dispositivos fotovoltaicos en la fabricación de productos cerámicos de la industria de la construcción, como pueden ser tejas, baldosas o paneles de fachada ventilada.

ANTECEDENTES DE LA INVENCIÓN

La aplicación de materiales fotovoltaicos y células solares en la superficie (cara vista) de soportes de naturaleza cerámica es ampliamente conocida en la industria de la construcción. En la literatura pueden encontrarse trabajos dirigidos al desarrollo del propio material semiconductor en cuestión y su proceso de fabricación (US5646050 y US5246505) , así como del soporte cerámico en el que se integra (JP2002246621 y JP2002293644) o de la forma en que ambos, elemento activo y elemento constructivo, se combinan entre sí -incorporación mecánica, rehundido en la cerámica…- (JP2007186856, JP2006019768, ES2153796 y su certificado de adición ES2158830) .

Entre los dispositivos fotovoltaicos aplicados con esta finalidad, la presente invención se dirige concretamente a las células solares tipo P-I-N, que se componen de dos capas delgadas, P y N, dopadas con diversos elementos y entre las que se integra una tercera capa intrínseca semiconductora. Entre los materiales semiconductores utilizados en la fabricación de células fotovoltaicas tipo P-I-N sobre soportes cerámicos es común el silicio, siendo en la actualidad de especial interés por sus propiedades el uso de silicio amorfo (US5646050, US6635307 y US5246505) y, en menor medida, el silicio microcristalino.

Estas células solares pueden ser de tipo simple (WO2008/120251) o multicapa (EP0660422A3) , dependiendo del número de uniones tipo P-I-N que comprende cada célula, y suelen depositarse sobre una capa de un metal que hace de contacto, por ejemplo plata (WO2008/120251) . La unión o uniones tipo P-I-N de la célula solar, al integrarse en soportes cerámicos de fachada que se encuentran al aire libre, suelen protegerse contra los agentes atmosféricos mediante capas de protección de distinta naturaleza y se recubren una o más capas encapsulantes (WO2008/120251) .

Frente a procedimientos comunes de obtención de estos dispositivos cerámicos fotovoltaicos, como es la unión mediante adhesivos de la célula o células solares a la superficie del soporte (ES2153796 y ES2158830) , hoy en día el interés se centra en desarrollar métodos integrales de fabricación de dichos dispositivos, dirigidos a cómo hacer crecer (o depositar) directamente el elemento fotovoltaico sobre el soporte para alcanzar una mayor cohesión y conseguir una mayor eficiencia energética, generalmente mediante técnicas de Deposición Química en Fase Vapor apoyada por Plasma (Plasma-enhanced chemical vapor deposition or PECVD, en inglés) .

Entre los trabajos desarrollados en este área, destaca el de Iencinella et al. (Thin-film solar cells on commercial ceramic tiles (2009) ; Solar Energy Materials and solar cells, 93: 206-210) , por constituir uno de los documentos del arte previo más próximo a la presente invención, donde se describe un proceso de deposición de un elemento fotovoltaico tipo P-I-N sobre un sustrato de gres porcelánico mediante PECVD, en el que para solventar posibles problemas de cortocircuitos asociados a la rugosidad del gres se interpone una capa de ITO entre la superficie del mismo y el contacto metálico, además de establecer una disposición de los contactos a modo de rejilla. También cabe mencionar la solicitud de patente internacional WO2008/120251, perteneciente a los mismos autores, donde se divulga un proceso de construcción de una teja solar a partir de una cerámica de porosidad inferior a 0, 5%, depositando los contactos metálicos (de Ag) sobre la superficie del soporte, una única unión activa tipo P-I-N (mediante deposición de silicio amorfo asistida por plasma) , y posteriormente el contacto frontal (también de Ag) .

Otro método alternativo para fabricar tejas solares se describe en la solicitud de patente internacional WO2005/045942, donde: a) el soporte se trata con un recubrimiento vítreo de silicato de fósforo; b) se deposita sobre dicho recubrimiento una capa de óxido conductor transparente (SnO2 y/o In2O3) como contacto inferior; c) se crece la unión P-I-N mediante PECVD; y d) se deposita un contacto superior de TCO similar al inferior y e) se protege el conjunto con una capa encapsulante transparente.

Asimismo, la patente EP0729190, que puede considerarse el estado de la técnica más próximo a la presente invención, consiste en un proceso de deposición de un material fotovoltaico multiunión tipo P-I-N en tándem mediante PECVD de silicio amorfo y agregados de silicio microcristalino empleando además diversos componentes dopantes y capas barrera de la célula solar.

Sin embargo, los trabajos enfocados desde esta perspectiva son poco abundantes debido a los numerosos problemas que plantea la metodología. Por un lado, las dificultades técnicas deben a 1) la rugosidad y porosidad de los elementos cerámicos de construcción convencionales (comerciales) empleados, en relación con el espesor del elemento fotovoltaico, lo que empeora la adherencia de ambos componentes y suele producir cortocircuitos que destruyen el dispositivo. Por otro lado, 2) suele producirse una migración de contaminantes (por ejemplo, sodio) de la cerámica al material fotovoltaico, lo que disminuye su eficiencia. A esto se unen 3) los problemas ambientales y de la salud ligados a determinados componentes dopantes que se utilizan, así como 4) la necesidad de hallar nuevos materiales dopantes y semiconductores (o sus posibles combinaciones) que mejoren la producción energética de la célula solar, ya que los dispositivos conocidos hasta ahora presentan problemas de rendimiento y durabilidad por la escasa adecuación del material fotovoltaico P-I-N al sustrato.

Con objeto de solventar estos inconvenientes, la presente invención propone múltiples soluciones a diferentes escalas mediante el desarrollo de un proceso de obtención de un material fotovoltaico multicapa que se integra en un soporte cerámico convencional, como son los utilizados en la industria de la construcción (por ejemplo, baldosas cerámicas o paneles cerámicos de fachada ventilada) , para obtener un módulo o dispositivo fotovoltaico cerámico más económico, eficiente y de fácil empleo:

- se ha mejorado la composición del material fotovoltaico multicapa tipo P-I-N, tanto en lo que se refiere al material semiconductor como a los materiales dopantes;

- se ha diseñado un proceso mejorado de deposición y crecimiento del material fotovoltaico mediante PECVD; y

- se ha desarrollado un mecanismo de acondicionamiento y recubrimiento de la superficie del soporte cerámico previo a la deposición del material semiconductor, fundamentalmente mediante una formulación de esmaltado de composición novedosa, con objeto de reducir su rugosidad y evitar la migración de contaminantes.

En esencia, a partir de la obtención de un material semiconductor tipo P-I-N de varias capas delgadas de silicio amorfo (a-Si:H) y microcristalino (µc-Si:H) hidrogenado y de un esmalte de formulación novedosa que sirve de barrera en el recubrimiento de soportes cerámicos convencionales (comerciales) , la presente invención trata de integrar las instalaciones de aprovechamiento fotovoltaico en la arquitectura tradicional mediante dispositivos integrados y polifuncionales de larga duración y fácil mantenimiento, que minimizan el impacto económico y de operación.

DESCRIPCIÓN DE LA INVENCIÓN

Descripción general El objeto principal de la presente invención reside en un material fotovoltaico tipo P-I-N en capa delgada basado en silicio amorfo cristalino (o lo que es lo mismo, silicio amorfo con núcleos microcristalinos) , adecuado para su integración sobre un sustrato o pieza cerámica con el fin de obtener un dispositivo (panel) fotovoltaico de eficiencia mejorada. Concretamente, dicho material fotovoltaico se compone de tres uniones o más de tipo P-I-N apiladas en tándem una sobre otra, que comprenden silicio microcristalino... [Seguir leyendo]

Reivindicaciones:

1. Material fotovoltaico que comprende una serie de uniones semiconductoras tipo P-I-N, cada una de ellas compuesta por una capa delgada tipo P, una capa delgada intrínseca tipo I y una capa delgada tipo N superpuestas una sobre otra, caracterizado por que la serie multiunión se compone de al menos tres uniones semiconductoras tipo P-I-N apiladas en tándem, cuyas capas tipo P, I y N comprenden silicio microcristalino hidrogenado contenido en una matriz de silicio amorfo en su composición, y donde además

- la capa tipo P de las al menos tres uniones comprende adicionalmente boro como agente dopante; la capa tipo P de la segunda unión conteniendo además arsénico y la capa tipo P de la tercera unión conteniendo además galio;

- la capa tipo I de las al menos tres uniones se compone de silicio microcristalino hidrogenado contenido en una matriz de silicio amorfo, y

- la capa tipo N de las al menos tres uniones comprende adicionalmente fósforo como agente dopante; la capa tipo N de la segunda unión conteniendo además galio, y la capa tipo N de la tercera unión conteniendo además arsénico.

2. Material fotovoltaico según la reivindicación 1, caracterizado por que cada una de las uniones semiconductoras tipo P-I-N presenta la siguiente formulación:

- silicio microcristalino hidrogenado contenido en una matriz de silicio amorfo en un porcentaje comprendido entre 92% y 96%, incluidos ambos límites;

- boro en un porcentaje comprendido entre 1, 1% y 2, 8%, incluidos ambos límites; y

- fósforo en un porcentaje comprendido entre 2, 4% y 3, 6% incluidos ambos límites;

- la segunda y tercera uniones tipo P-I-N comprendiendo además arseniuro de galio nanoestructurado en un porcentaje comprendido entre 0, 3% y 1, 2%, incluidos ambos límites.

3. Material fotovoltaico según una cualquiera de las reivindicaciones 1 o 2, caracterizado por que las uniones semiconductoras tipo P-I-N se obtienen secuencialmente mediante Deposición Química en Fase Vapor apoyada por Plasma, a partir de la mezcla de al menos los siguientes gases: SiCH4, H2, B2H6, PH3, CH4, Ga (CH3) 3 y AsH3, que son dosificados dentro de una cámara de un reactor de ultra alto vacío en la que se aplica un campo electromagnético de alta frecuencia, depositándose el plasma sobre un electrodo previamente calentado y formándose secuencialmente las capas P, I y N de la primera unión, las capas P, I y N de la segunda unión sobre la capa N de la primera, las capas P, I y N de la tercera unión sobre la capa N de la segunda.

4. Material fotovoltaico según la reivindicación 3, caracterizado por que los gases se dosifican dentro de la cámara con los siguientes índices de flujo:

· SiCH4: índice de flujo comprendido entre 25 ncc/min y 47 ncc/min, incluidos ambos límites;

· H2: índice de flujo comprendido entre 110 ncc/min y 186 ncc/min, incluidos ambos límites;

· B2H6: índice de flujo comprendido entre 12 ncc/min y 19 ncc/min, incluidos ambos límites;

· PH3: índice de flujo comprendido entre 14 ncc/min y 19 ncc/min, incluidos ambos límites;

· CH4: índice de flujo comprendido entre 43 ncc/min y 47 ncc/min, incluidos ambos límites;

· Ga (CH3) 3: índice de flujo comprendido entre 2 ncc/min y 5 ncc/min, incluidos ambos límites; y · AsH3: índice de flujo comprendido entre 4 ncc/min y 8 ncc/min, incluidos ambos límites.

5. Material fotovoltaico según una cualquiera de las reivindicaciones 3 o 4, caracterizado por que la Deposición Química en Fase Vapor apoyada por Plasma se lleva a cabo según los siguientes parámetros:

- Frecuencia del campo electromagnético: 13, 56 Mhz.;

- Temperatura del electrodo donde se depositan las capas P, I y N de las uniones tipo P-I-N: comprendida entre 300ºC y 400ºC, incluidos ambos límites;

- Potencia RF: comprendida entre 50 y 100 w, incluidos ambos límites;

- Presión: comprendida entre 0, 1 mbar y 10 mbar, incluidos ambos límites; y

- Distancia entre electrodos: comprendida entre 10 mm y 35 mm, incluidos ambos límites.

6. Material fotovoltaico según una cualquiera de las reivindicaciones 1 a 5, caracterizado por que cada unión tipo P-I-N tiene un espesor comprendido entre 150 nm y 210 nm, incluidos ambos límites, estando comprendido el espesor de cada una de sus tres capas P, I y N entre 50 nm y 70 nm, incluidos ambos límites.

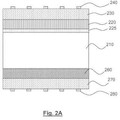

7. Material fotovoltaico según una cualquiera de las reivindicaciones 1 a 6, caracterizado por que comprende:

- al menos una capa metálica de contacto, sobre la que se depositan a su vez secuencialmente las al menos tres uniones semiconductoras tipo P-I-N;

- al menos una capa transparente de un óxido conductor de recubrimiento de la última unión semiconductora tipo P-I-N, que está apoyada sobre las dos primeras; y

- al menos una lámina polimérica de un polímero transparente óptico estanco a la humedad y al aire, que recubre todo el material fotovoltaico.

8. Material fotovoltaico según la reivindicación 7, caracterizado por que la al menos una capa metálica de contacto es de Ni-Mo y tiene un espesor comprendido entre 2 y 3 micras, incluidos ambos límites; la al menos una capa transparente de un óxido conductor tiene un espesor comprendido entre 200 y 300 nm, incluidos ambos límites; y la al menos una capa polimérica tiene un espesor comprendido entre 80 y 100 micras, incluidos ambos límites.

9. Material fotovoltaico según una cualquiera de las reivindicaciones 7 u 8, caracterizado por que además comprende al menos una capa de epoxi transparente sobre la lámina polimérica.

10. Dispositivo cerámico fotovoltaico caracterizado por que comprende al menos un material de acuerdo con una cualquiera de las reivindicaciones 1 a 9, soportado en un sustrato cerámico.

11. Dispositivo cerámico fotovoltaico según la reivindicación 10, caracterizado por que el sustrato cerámico que actúa de soporte es un gres porcelánico o una cerámica no porosa de las que se emplean en construcción.

12. Dispositivo cerámico fotovoltaico según la reivindicación 11, caracterizado porque el gres porcelánico o la cerámica no porosa son seleccionados entre baldosas, tejas, paneles cerámicos de fachada ventilada y otros cerramientos análogos.

13. Uso del material fotovoltaico descrito según una cualquiera de las reivindicaciones 1 a 9 para recubrir sustratos cerámicos.

14. Método de obtención de un material fotovoltaico según una cualquiera de las reivindicaciones 1 a 9, caracterizado por que comprende al menos las siguientes etapas:

- formar mediante Deposición Química en Fase Vapor apoyada por Plasma la capa tipo P de la primera unión semiconductora tipo P-I-N sobre un soporte previamente calentado, dosificando dentro de una cámara de un reactor de ultra alto vacío al menos los siguientes gases: SiCH4, H2, B2H6, PH3, CH4, Ga (CH3) 3 y AsH3, y aplicando un campo electromagnético de alta frecuencia; y

- depositar secuencialmente una sobre otra, de la misma forma indicada en la etapa anterior, las capas tipo I y N de la primera unión tipo P-I-N; las capas tipo P, I y N de la segunda unión tipo P-I-N; y las capas tipo P, I y N de la tercera unión tipo P-I-N.

15. Método según la reivindicación 14, caracterizado por que los gases se dosifican dentro del reactor con los siguientes índices de flujo:

· SiCH4: índice de flujo comprendido entre 25 ncc/min y 47 ncc/min, incluidos ambos límites;

· H2: índice de flujo comprendido entre 110 ncc/min y 186 ncc/min, incluidos ambos límites;

· B2H6: índice de flujo comprendido entre 12 ncc/min y 19 ncc/min, incluidos ambos límites;

· PH3: índice de flujo comprendido entre 14 ncc/min y 19 ncc/min, incluidos ambos límites;

· CH4: índice de flujo comprendido entre 43 ncc/min y 47 ncc/min, incluidos ambos límites;

· Ga (CH3) 3: índice de flujo comprendido entre 2 ncc/min y 5 ncc/min, incluidos ambos límites; y

· AsH3: índice de flujo comprendido entre 4 ncc/min y 8 ncc/min, incluidos ambos límites.

16. Método según una cualquiera de las reivindicaciones 14 o 15, caracterizado por que la Deposición Química en Fase Vapor apoyada por Plasma se lleva a cabo de acuerdo con los siguientes parámetros:

- Frecuencia del campo electromagnético: 13, 56 Mhz.; -Temperatura del soporte donde se depositan las capas P, I y N de las uniones tipo P-I-N: comprendida entre 300ºC y 400ºC, incluidos ambos límites;

- Potencia RF: comprendida entre 50 y 100 w, incluidos ambos límites; -Presión: comprendida entre 0, 1 mbar y 10 mbar, incluidos ambos límites; y -Distancia entre electrodos: comprendida entre 10 mm y 35 mm, incluidos ambos límites.

17. Método según una cualquiera de las reivindicaciones 14 a 16, caracterizado por que cada una de las capas tipo P, I y N de cada unión semiconductora tipo P-I-N se deposita con una tasa de deposición comprendida entre 0, 1 nm/seg y 0, 2 nm/seg, incluidos ambos límites.

18. Método según una cualquiera de las reivindicaciones 14 a 17, caracterizado por que cada unión tipo P-I-N tiene un espesor comprendido entre 150 nm y 210 nm, incluidos ambos límites, estando comprendido el espesor de cada una de sus tres capas P, I y N entre 50 nm y 70 nm, incluidos ambos límites.

19. Método según una cualquiera de las reivindicaciones 14 a 18, caracterizado por que comprende además las siguientes etapas:

- depositar una capa metálica de contacto sobre el soporte, previamente a la formación de la capa tipo P de la primera unión semiconductora tipo P-I-N que se deposita sobre dicha capa metálica,

- recubrir el material fotovoltaico multiunión mediante deposición selectiva de una capa transparente de un óxido conductor, ITO, tras la deposición de la capa N de la última unión fotovoltaica sobre todas las demás capas; y

- encapsular todo el material fotovoltaico multiunión recubierto, mediante la formación de una lámina polimérica de un polímero transparente óptico, estanco al aire y la humedad.

20. Método según la reivindicación 19, caracterizado por que la capa metálica de contacto se deposita mediante un proceso de deposición química libre de electrodos que comprende al menos sumergir la superficie del soporte en un baño caliente que presenta la siguiente formulación:

· al menos una fuente de iones metálicos, · al menos un agente reductor, · al menos un agente acomplejante, · al menos un estabilizador, estando la temperatura del baño comprendida entre 80ºC y 85ºC, incluidos ambos límites, y la duración del baño estando comprendida entre 3 y 5 minutos, incluidos ambos límites.

21. Método según la reivindicación 20, caracterizado por que la capa metálica es de Ni-Mo.

22. Método según la reivindicación 21, caracterizado por que las fuentes de iones metálicos son sulfato de níquel y sulfato de molibdeno.

23. Método según una cualquiera de las reivindicaciones 20 a 22, caracterizado por que el agente reductor es hipofosfito de sodio hidratado de fórmula NaH2PO2·H2O; el agente acomplejante es hidróxido de amonio; y los estabilizadores son ácido glucónico y tartrato de sodio.

24. Método según una cualquiera de las reivindicaciones 19 a 23, caracterizado por que, previamente a la deposición de la capa metálica de contacto sobre el soporte, se cataliza selectivamente la superficie de dicho soporte.

25. Método según la reivindicación 24, caracterizado por que la catálisis selectiva se realiza con un catalizador que comprende paladio en suspensión y que se aplica sobre la superficie del sustrato durante 30 minutos, activando posteriormente dicha superficie a una temperatura comprendida entre 190 y 200ºC incluidos ambos límites, durante

un tiempo comprendido entre 120 y 150 minutos incluidos ambos límites.

26. Método según una cualquiera de las reivindicaciones 19 a 25, caracterizado porque antes de depositar el material fotovoltaico sobre la capa metálica de contacto se calienta la superficie del soporte ya metalizado hasta alcanzar una temperatura comprendida entre 250 y 300ºC incluidos ambos límites.

27. Método según una cualquiera de las reivindicaciones 19 a 26, caracterizado por que la capa metálica de contacto tiene un espesor comprendido entre 2 y 3 micras, incluidos ambos límites; la capa transparente de un óxido conductor tiene un espesor comprendido entre 200 y 300 nm, incluidos ambos límites; y la capa polimérica tiene un espesor comprendido entre 80 y 100 micras, incluidos ambos límites.

28. Método según una cualquiera de las reivindicaciones 19 a 27, caracterizado por que:

- el recubrimiento del material fotovoltaico multiunión mediante deposición selectiva de una capa transparente de un óxido conductor se realiza por pulverización catódica en vacío a una presión comprendida entre 10-6 y 10-8 mbar, incluidos ambos límites; y

- el encapsulamiento se realiza mediante reblandecimiento térmico del polímero en vacío, a una presión comprendida entre 10-6 y 10-8 mbar, incluidos ambos límites.

29. Método según una cualquiera de las reivindicaciones 19 a 28, caracterizado por que tras el encapsulamiento se protege todo el material fotovoltaico mediante rociado y polimerización de una capa epoxi transparente, a una temperatura comprendida entre 220ºC y 250ºC, incluidos ambos límites.

30. Material fotovoltaico obtenible a partir de un método según una cualquiera de las reivindicaciones 14 a 29.

31. Método de acondicionamiento de un sustrato cerámico como soporte para fabricar dispositivos fotovoltaicos, caracterizado por que comprende al menos las siguientes etapas:

- depositar sobre la superficie del sustrato cerámico un esmalte carente de sodio y cuya formulación comprende al menos bórax, anatasa, óxido de zinc, polvo de zinc metálico, óxido de boro y feldespato; y

- cocer el sustrato cerámico esmaltado.

32. Método de acondicionamiento de un sustrato cerámico de acuerdo con la reivindicación anterior, caracterizado por que el esmalte comprende los siguientes componentes en porcentaje en peso de polvo seco:

- polvo de ZnO 99% puro en forma de anatasa, en un porcentaje comprendido entre 20% y 30%, incluidos ambos límites;

- anatasa 99% pura, en un porcentaje comprendido entre 20% y 30%, incluidos ambos límites, y coincidente con el porcentaje de ZnO;

- cuarzo comercial, en un porcentaje comprendido entre 10% y 30%;

- feldespato potásico libre de sodio, en un porcentaje comprendido entre 10% y 20%;

- bórax comercial, en un porcentaje comprendido entre 20% y 30%;

- polvo de Zn metal, en un porcentaje comprendido entre 5% y 8%; y

- agua, al menos un dispersante, al menos un aglomerante y al menos un plastificante,

y presenta una granulometría media igual o inferior a 2 micras.

33. Método de acondicionamiento de un sustrato cerámico de acuerdo con una cualquiera de las reivindicaciones 31

o 32, caracterizado por que el sustrato cerámico previamente esmaltado se cuece entre 1000ºC y 1100ºC incluidos ambos límites, durante un periodo mínimo comprendido entre 1 y 2 horas incluidos ambos límites.

34. Método de acondicionamiento de un sustrato cerámico de acuerdo con una cualquiera de las reivindicaciones 31 a 33, caracterizado por que tras la etapa de cocción de la superficie esmaltada del sustrato se cataliza selectivamente dicha superficie.

35. Método de acondicionamiento de un sustrato cerámico de acuerdo con la reivindicación 34, caracterizado por que la catálisis selectiva se realiza con un catalizador que comprende paladio en suspensión y que se aplica sobre la superficie del sustrato cerámico durante 30 minutos, activando posteriormente dicha superficie a una temperatura comprendida entre 190 y 200ºC incluidos ambos límites, durante un tiempo comprendido entre 120 y 150 minutos

incluidos ambos límites.

36. Método de acondicionamiento de un sustrato cerámico de acuerdo con una cualquiera de las reivindicaciones 34

o 35, caracterizado por que tras la catálisis selectiva se deposita sobre la superficie del sustrato una capa metálica de contacto, sobre la que se deposita a su vez un material fotovoltaico.

37. Método de acondicionamiento de un sustrato cerámico de acuerdo con una cualquiera de las reivindicaciones 31 a 36, caracterizado por que el sustrato cerámico es un gres porcelánico o una cerámica no porosa de las que se emplean en construcción.

38. Método de acondicionamiento de un sustrato cerámico de acuerdo con la reivindicación 37, caracterizado porque el gres porcelánico o la cerámica no porosa son seleccionados entre baldosas, tejas, paneles cerámicos de fachada ventilada y otros cerramientos análogos.

39. Método de acondicionamiento de un sustrato cerámico de acuerdo con una cualquiera de las reivindicaciones 31 a 38 para obtener un dispositivo fotovoltaico según una cualquiera de las reivindicaciones 10 a 12.

40. Sustrato cerámico obtenible a partir de un método según una cualquiera de las reivindicaciones 31 a 39.

41. Formulación de esmaltado de sustratos cerámicos, caracterizada por que carece de sodio y comprende al menos

una mezcla de polvos cerámicos con: bórax, anatasa, óxido de zinc, polvo de zinc metálico, óxido de boro y feldespato.

42. Formulación de esmaltado según la reivindicación anterior, caracterizada por que comprende los siguientes componentes en porcentaje en peso de polvo seco:

- polvo de ZnO 99% puro en forma de anatasa, en un porcentaje comprendido entre 20% y 30%, incluidos ambos límites;

- anatasa 99% pura, en un porcentaje comprendido entre 20% y 30%, incluidos ambos límites, y coincidente con el porcentaje de ZnO;

- cuarzo comercial, en un porcentaje comprendido entre 10% y 30%;

- feldespato potásico libre de sodio, en un porcentaje comprendido entre 10% y 20%;

- bórax comercial, en un porcentaje comprendido entre 20% y 30%; y

- polvo de Zn metal, en un porcentaje comprendido entre 5% y 8%.

43. Formulación de esmaltado según la reivindicación anterior, caracterizada por que presenta una granulometría media igual o inferior a 2 micras.

44. Formulación de esmaltado según una cualquiera de las reivindicaciones 42 o 43, caracterizada por que comprende además agua, al menos un dispersante, al menos un aglomerante y al menos un plastificante.

45. Formulación de esmaltado según la reivindicación anterior, caracterizada por que el al menos un dispersante es derivado de sales amónicas de ácidos poliacrílicos NH4PA en una proporción inferior al 1% en peso del polvo seco; el al menos un aglomerante es un polímero de tipo acrílico en proporciones comprendidas entre 1, 5% y 3% en peso del polvo seco, incluidos ambos límites; y el plastificante es bencilbutilftalato en una proporción comprendida entre 3% y 5% en peso del polvo seco, incluidos ambos límites.

46. Formulación de esmaltado según una cualquiera de las reivindicaciones 41 a 45, caracterizada por que comprende adicionalmente polietilenglicol en una proporción de 2, 5% en peso del polvo seco y ciclohexanona en una proporción de 0, 5%.

47. Uso de la formulación de esmaltado descrita según una cualquiera de las reivindicaciones 41 a 46 como esmalte en un método de acondicionamiento de sustratos cerámicos de acuerdo con una cualquiera de las reivindicaciones 31 a 39.

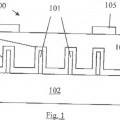

Figura 1

Patentes similares o relacionadas:

Convertidor fotovoltaico con estructura de emisor mejorada basada en componentes de silicio y un método para la producción del convertidor fotovoltaico, del 8 de Mayo de 2019, de SEGTON Advanced Technology: Un convertidor fotovoltaico, que comprende una estructura de emisor hecha de componentes de silicio capaces de convertir fotones de alta energía en electrones libres en particular […]

Aditivos para silano para dispositivos fotovoltaicos de película delgada de silicio, del 15 de Octubre de 2014, de AIR PRODUCTS AND CHEMICALS, INC.: Un método de depósito de una película de silicio amorfo (-Si:H) o de una película de silicio microcristalino (-CSi:H) como película fotoconductora sobre un sustrato, que […]

Célula fotovoltaica de heterounión con doble de dopaje y procedimiento de fabricación, del 25 de Diciembre de 2013, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Célula fotovoltaica que comprende una heterounión entre un sustrato semiconductor cristalino de un primer tipo de conductividad y una primera capa […]

Célula fotovoltaica de heterounión con doble de dopaje y procedimiento de fabricación, del 25 de Diciembre de 2013, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Célula fotovoltaica que comprende una heterounión entre un sustrato semiconductor cristalino de un primer tipo de conductividad y una primera capa […]

MATERIAL FOTOVOLTAICO MULTIUNIÓN TIPO P-I-N, DISPOSITIVO CERÁMICO FOTOVOLTAICO QUE LO COMPRENDE Y MÉTODOS DE OBTENCIÓN DE LOS MISMOS, del 12 de Julio de 2012, de UNIVERSIDAD POLITECNICA DE VALENCIA: La presente invención se refiere a un material fotovoltaico tipo P-I-N caracterizado porque comprende al menos tres uniones semiconductoras tipo […]

Fabricación de submódulos fotovoltaicos, del 20 de Abril de 2012, de CARDINAL IG COMPANY: Método de fabricación de submódulos fotovoltaicos, comprendiendo dicho método:

la carga de un rollo continuo de película flexible y no electroconductora […]

Fabricación de submódulos fotovoltaicos, del 20 de Abril de 2012, de CARDINAL IG COMPANY: Método de fabricación de submódulos fotovoltaicos, comprendiendo dicho método:

la carga de un rollo continuo de película flexible y no electroconductora […]

Sistema de producción de batería solar de película delgada, del 10 de Abril de 2012, de FUJI ELECTRIC CO. LTD: Aparato de fabricación de células solares de película delgada, en el que un sustrato de película flexible, con forma de tira, enrollado alrededor de un rodillo […]

Sistema de producción de batería solar de película delgada, del 10 de Abril de 2012, de FUJI ELECTRIC CO. LTD: Aparato de fabricación de células solares de película delgada, en el que un sustrato de película flexible, con forma de tira, enrollado alrededor de un rodillo […]

CELULAS SOLARES NANOESTRUCTURADAS EN TANDEM AMORFOCRISTALINAS, del 12 de Mayo de 2011, de GENERAL ELECTRIC COMPANY: Células solares de nanohilos en tándem amorfocristalinas.Un dispositivo fotovoltaico que incluye una pluralidad de nanoestructuras alargadas dispuestas […]

CELULAS SOLARES NANOESTRUCTURADAS EN TANDEM AMORFOCRISTALINAS, del 12 de Mayo de 2011, de GENERAL ELECTRIC COMPANY: Células solares de nanohilos en tándem amorfocristalinas.Un dispositivo fotovoltaico que incluye una pluralidad de nanoestructuras alargadas dispuestas […]

MÉTODO PARA CONTROLAR EL PROCESO DE FABRICACIÓN DE UN APARATO DE CONVERSIÓN FOTOELÉCTRICA, del 10 de Octubre de 2011, de KANEKA CORPORATION: Un sistema de control de calidad de un aparato de conversión fotoeléctrica, que utiliza marcas, que comprende: medios para poner una primera marca sobre […]