Martillo, en particular martillo de fragua, y procedimiento para la fabricación de un martillo de este tipo.

Martillo, en particular martillo de fragua, con una cabeza de martillo (2) y un mango (3),

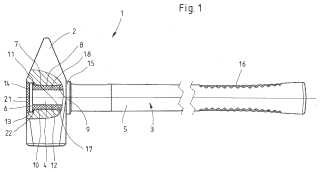

presentando la cabeza demartillo (2) un orificio y el mango (3) un tubo de mango (4) de metal, cuyo tubo de mango (4) lleva un revestimiento (5)de un material amortiguador, caracterizado porque el tubo de mango (4) lleva por el lado de la cabeza de martillo unaplaca de tope (6) que está unida al tubo de mango (4), y porque el orificio (7) pasa a una escotadura (13) formando unescalón periférico (17), asentando la placa de tope (6) en el estado montado final en el escalón periférico (17), estandointercalada una capa intermedia (22) de un material amortiguador.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10004367.

Solicitante: Gedore-Werkzeugfabrik GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Remscheider Strasse 149 42899 Remscheid ALEMANIA.

Inventor/es: TASILLO,CLAUDIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25D1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25D HERRAMIENTAS DE PERCUSION. › B25D 1/00 Martillos manuales; Cabezas de martillo de forma o materiales particulares. › con medios amortiguadores de choques.

- B25G3/12 B25 […] › B25G MANGOS PARA UTENSILIOS MANUALES (fijación de hojas o de dispositivos similares a los mangos de herramientas manuales para el trabajo del suelo A01B 1/22; mangos de herramientas manuales para la recolección A01D 1/14; empuñaduras incorporadas a los cepillos A46B). › B25G 3/00 Fijación de los mangos sobre los utensilios. › Dispositivos de fijación o de bloqueo.

- B29C45/14 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

PDF original: ES-2401249_T3.pdf

Fragmento de la descripción:

Martillo, en particular martillo de fragua, y procedimiento para la fabricación de un martillo de este tipo La invención se refiere a un martillo, en particular a un martillo de fragua, con una cabeza de martillo y un mango, presentando la cabeza de martillo un orificio y el mango un tubo metálico, cuyo tubo de mango lleva un revestimiento de un material amortiguador, caracterizado porque el tubo de mango lleva por el lado de la cabeza de martillo una placa de tope, que está unida al tubo de mango y porque el orificio pasa a una escotadura formando un escalón periférico, asentando la placa de tope en el estado montado final en el escalón periférico, estando intercalada una capa intermedia de un material amortiguador.

Los martillos en general y así también los martillos de fragua en particular son de por sí conocidos por el estado de la técnica, por lo que no es necesario en el fondo efectuar aquí una comprobación especial de las publicaciones.

Los martillos disponen por un lado de una cabeza de martillo y por el otro lado de un mango, estando dispuesta la cabeza de martillo en un lado extremo del mango. Un mango genérico se ha conocido por el documento WO 97/10075 A1.

El mango suele ser por lo general de madera. Pero también se conocen otras formas de realización tal como por ejemplo por el documento US 4.683.784 A, el US 4.738.166 A, el US 7.448.299 B1, el US 4.334.563 A y el GB

2.144.069 A.

En el diseño conocido por el documento US 4.683.784, el mango del martillo está formado por cuatro barras metálicas dispuestas distanciadas entre sí. Para incrementar la rigidez a la torsión del mango está previsto además una banda también formada de metal, que está dispuesta distanciada de las barras metálicas y entre aquéllas. Las barras metálicas, la banda metálica, así como el distanciador previsto no solo para fijar la posición tanto de las barras metálicas sino también de la banda metálica, están empotrados en un material de goma elastómero. Este diseño a base de barras metálicas por una parte y una banda metálica por otra, que también se puede designar como armadura, ofrece una mejor resistencia a la torsión, especialmente en comparación con otros diseños sin banda metálica.

A pesar de que el diseño conocido por el documento US 4.683.784 se ha acreditado en la práctica cotidiana, existe una necesidad de mejora, en particular con vistas a mejorar el manejo.

Partiendo de lo antes descrito, es por lo tanto el objetivo de la invención proponer un diseño de martillo mejorado respecto al estado de la técnica, que se caracterice en particular por permitir un manejo más sencillo durante el empleo para el que está destinado.

Para resolver este objetivo se propone con la invención que el tubo de mango lleve por el lado de la cabeza de martillo una placa de tope que esté unida al tubo de mango y que el orificio pase a una escotadura formando un escalón periférico, asentando la placa de tope en el estado montado final en el escalón periférico, estando intercalada una capa intermedia de un material amortiguador.

El mango para el martillo conforme a la invención puede estar formado por un tubo de mango por una parte y un revestimiento de material amortiguador que rodee este tubo de mango, por otra. A este respecto el material amortiguador rodea al tubo de mango en toda su extensión, tanto en dirección periférica como también en dirección longitudinal. El tubo de mango queda por lo tanto totalmente revestido por el material amortiguador.

A diferencia del diseño antes descrito según el documento US 4.683.784 se emplea en lugar de una armadura formada por barras metálicas así como por una banda metálica y distanciadores, un mango tubular metálico. Éste está realizado preferentemente de un acero de bonificación tal como por ejemplo C45.

La ventaja del diseño de mango tubular conforme a la invención en comparación con la realización según el documento US 4.683.784 consiste en particular en que se ahorra peso. Debido a la realización hueca del mango tubular, el mango conforme a la invención es mucho más ligero a igualdad de longitud que el del diseño antes conocido según el documento US 4.683.784. Esto simplifica el manejo del martillo durante la utilización para la que está destinado. Además de ello, debido a la realización del mango ahorrando peso resulta posible conducir la cabeza de martillo con mayor precisión hacia su objetivo. De este modo el martillo conforme a la invención permite conducir mejor la cabeza de martillo a su objetivo.

Otra ventaja de la realización conforme a la invención está en el mayor momento resistente del mango, y esto no solo con relación a la flexión sino también a la torsión, siendo el momento resistente a la torsión de magnitud uniforme con independencia de la dirección, a diferencia del diseño según el documento US 4.683.784. También en este aspecto la realización según la invención es superior a la realización según el estado de la técnica.

Otra ventaja viene dada por unas posibilidades de fabricación más convenientes. Por una parte se puede ahorrar material amortiguador. Por otra se simplifica notablemente el montaje. La reducción de material amortiguador empleado viene dada porque en la realización según la invención se requiere únicamente un revestimiento del tubo de mango. En el diseño conocido por el estado de la técnica está previsto a diferencia de esto no solamente un revestimiento sino que tiene lugar también el relleno de los distintos espacios intermedios entre las barras metálicas o entre las barras metálicas y la banda metálica. Este material empleado para rellenar los espacios intermedios se puede ahorrar completamente en la realización según la invención.

Por lo demás, la realización según la invención permite simplificar notablemente el montaje. Los distintos componentes individuales previstos según el estado de la técnica se han de unir entre sí para formar la armadura. A este respecto el documento US 4.683.784 propone unas posibilidades de montaje alternativas, pero no puede renunciar a este montaje a diferencia de la realización según la invención. También a este respecto resulta ventajosa la realización de una sola pieza de la armadura prevista en forma de un tubo de acuerdo con la invención.

En conjunto se proporciona con la realización según la invención un martillo que se puede conducir con mayor precisión. Además de esto se logra una reducción de peso, y esto aumentando al mismo tiempo el momento resistente. En conjunto se consigue por lo tanto un manejo simplificado y en definitiva mejorado. No por último la realización conforme a la invención permite también reducir los costes de fabricación.

El material amortiguador es un material que disponga de características amortiguadoras y que se pueda inyectar. Como material amortiguador se considera en particular un material plástico, tal como por ejemplo un elastómero, preferentemente a base de polímeros. Sin embargo se prefiere un material de goma, pudiendo ser el material de goma de caucho natural o fabricado de caucho sintético.

Puesto que se prefiere emplear un material de goma como material amortiguador, se tratará en lo sucesivo únicamente de éste. Sin embargo se pueden emplear también otros materiales como material amortiguador.

El tubo de mango lleva por el lado de la cabeza de martillo una placa de tope. Ésta está unida con el tubo de mango estando realizada la unión preferentemente como unión entre materiales, lo cual se puede conseguir por ejemplo mediante soldadura. Pero también cabe imaginar una realización del tubo de mango y la placa de tope como una sola pieza.

En estado montado final, la placa de tope sirve como apoyo de sujeción por debajo para la cabeza de martillo, para que éste no se desprenda involuntariamente del mango tubular durante un movimiento previsto de coger impulso para golpear.

De acuerdo con una realización preferente de la invención, la cabeza de martillo presenta un orificio que dispone de un tramo central cilíndrico, que por ambos lados pasa desde el tramo central cilíndrico ensanchándose en cono a un tramo de borde. En lugar de estos tramos de borde de forma cónica puede estar previsto también, partiendo del tramo central cilíndrico, un ensanche de forma elíptica. La finalidad de estos tramos de borde que presenten una geometría que se ensancha respecto al tramo central es el de realizar los respectivos espacios intermedios. En estado montado final del martillo éstos están rellenos de un material de goma que forma un cuerpo anular, lo cual es ventajoso por dos motivos. Por una parte se logra un asiento amortiguado de la cabeza de martillo con respecto al mango... [Seguir leyendo]

Reivindicaciones:

1. Martillo, en particular martillo de fragua, con una cabeza de martillo (2) y un mango (3) , presentando la cabeza de martillo (2) un orificio y el mango (3) un tubo de mango (4) de metal, cuyo tubo de mango (4) lleva un revestimiento (5) de un material amortiguador, caracterizado porque el tubo de mango (4) lleva por el lado de la cabeza de martillo una placa de tope (6) que está unida al tubo de mango (4) , y porque el orificio (7) pasa a una escotadura (13) formando un escalón periférico (17) , asentando la placa de tope (6) en el estado montado final en el escalón periférico (17) , estando intercalada una capa intermedia (22) de un material amortiguador.

2. Martillo según la reivindicación 1, caracterizado porque el tubo de mango (4) está totalmente rodeado del material amortiguador.

3. Martillo según la reivindicación 1 o 2, caracterizado porque el tubo de mango (4) está formado de un acero de bonificación.

4. Martillo según una de las reivindicaciones anteriores, caracterizado porque el revestimiento (5) y la capa intermedia (22) están realizadas de una sola pieza de un material amortiguador.

5. Martillo según una de las reivindicaciones anteriores, caracterizado porque entre el tubo de mango (4) y el orificio (7) está previsto un espacio intermedio (12) en el que se aloja un cuerpo anular (18) de un material amortiguador.

6. Martillo según la reivindicación 5, caracterizado porque la cabeza de martillo (2) está dispuesta en el tubo de mango (4) estando intercalado un amortiguador de un material amortiguador, formando la capa intermedia (22) y el cuerpo anular (18) ambos juntos el amortiguador.

7. Martillo según la reivindicación 6, caracterizado porque el amortiguador y el revestimiento (5) están realizados formando una sola pieza.

8. Martillo según una de las reivindicaciones anteriores, caracterizado porque el material amortiguador es un material de goma.

9. Martillo según una de las reivindicaciones anteriores, caracterizado porque el orificio (7) dispone de un tramo central (8) cilíndrico que por ambos lados pasa respectivamente a sendos tramos de borde (9, 10) que partiendo del tramo central (8) se ensanchan de forma cónica.

10. Martillo según una de las reivindicaciones anteriores 5 a 8, caracterizado porque la placa de tope (6) presenta un orificio de paso (19) .

11. Procedimiento para fabricar un martillo según una de las reivindicaciones anteriores 1 a 10, en el cual un tubo de mango (4) de metal colocado en el orificio (7) de una cabeza de martillo (2) se rodea por inyección totalmente con un material amortiguador, y al mismo tiempo se inyecta el material amortiguador en un espacio intermedio (12) entre el tubo de mango (4) y el orificio (7) para formar una capa intermedia (22) .

12. Procedimiento según la reivindicación 11, caracterizado porque el tubo de mango (4) introducido en el orificio (7) se sujeta por abajo.

13. Procedimiento según la reivindicación 12, caracterizado porque la sujeción por abajo del tubo de mango (4) se ajusta formando un intersticio anular (11) .

14. Procedimiento para fabricar un martillo según una de las reivindicaciones anteriores 11 ó 12, caracterizado porque se forma un collarín (15) que asienta en la cabeza de martillo (2) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]