Máquina envasadora y método de envasado.

Una máquina envasadora (1) que comprende una zona de llenado (9) para llenar envases (19) a través de unrespectivo extremo abierto (29) de los mismos,

una zona de sellado (11) para sellar dicho respectivo extremo abiertode los envases después de su llenado, una zona de plegado final (13) para formar los envases después de susellado y un transportador (17) para transportar los envases a través de dichas zonas en una dirección de transporte(T), caracterizada por que

el transportador está dispuesto de manera que corre fuera de la zona de plegado final y, en cambio, corre a travésde una zona tampón (15) para transportar los envases a través de la zona de plegado final, y por quecomprende, además, unos medios para mantener una primera presión (P1) dentro de la zona de sellado, unasegunda presión (P2) dentro de la zona de plegado final y una tercera presión (P3) dentro de la zona tampón, siendolas presiones primera y tercera más altas que la segunda presión, la cual a su vez es más alta que una cuartapresión (P4) prevaleciente fuera de la máquina envasadora.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2010/000181.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE S.A..

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENÉRAL-GUISAN 70 1009 PULLY SUIZA.

Inventor/es: LINDBLAD,ULF, OLSSON,JENNY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B31/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 31/00 Embalaje de objetos o material bajo condiciones atmosféricas o gaseosas particulares; Adición de propulsantes a los recipientes para aerosol. › Llenado, cierre, o llenado y cierre, de receptáculos en cámaras mantenidas a presión inferior o superior a la atmosférica o conteniendo una atmósfera especial, p. ej. de gas inerte.

- B65B55/02 B65B […] › B65B 55/00 Conservación, protección o purificación de paquetes o de conjunto paquete-contenido (embalando en condiciones atmosféricas o gaseosas especiales B65B 31/00; dispositivos para colocar hojas, tapones o zunchos de protección alrededor del contenido B65B 61/22). › Esterilización, p. ej. de paquetes acabados.

PDF original: ES-2444781_T3.pdf

Fragmento de la descripción:

Máquina envasadora y método de envasado.

Campo técnico

La presente invención se refiere a una máquina envasadora y a un método de envasado. La máquina envasadora comprende una zona de llenado para llenar envases a través de un respectivo extremo abierto de los mismos, una zona de sellado para sellar dicho respectivo extremo abierto de los envases después del llenado, una zona de plegado final para formar los envases después del sellado y un transportador para transportar los envases a través de dichas zonas en una dirección de transporte (véase, por ejemplo, el documento US 5 865 010) .

Antecedentes técnicos Dentro de la industria alimentaria se envasan frecuentemente bebidas y otros productos en envases basados en papel o cartón. Los envases destinados a alimentos líquidos se producen a menudo a partir de un laminado de envasado que comprende una capa de núcleo de papel o cartón y una capa exterior estanca a líquidos de material termoplástico en al menos el lado de la capa de núcleo que formará el interior de los envases.

Una clase de envases que se presentan frecuentemente son las llamadas botellas de cartón. En sustancia, éstas se componen de una parte inferior en forma de un manguito de un laminado de envasado como el descrito anteriormente y una parte superior en forma de un testero de plástico que tiene un cuello que está provisto de unos medios de apertura/cierre, tal como un capuchón de tornillo.

En una máquina envasadora conocida se producen botellas de cartón que están abiertas en el fondo, es decir, en el extremo del manguito. Las botellas de cartón abiertas se transportan después, dispuestas cabeza abajo, hasta una estación de esterilización para realizar al menos una esterilización interior con el fin de prolongar la vida en estante del producto a envasar en las botellas de cartón. Dependiendo de la duración deseada de la vida en estante y dependiendo de si las botellas de cartón han de distribuirse o almacenarse en un ambiente refrigerado o a temperatura ambiente, se pueden seleccionar diferentes niveles de esterilización. Después de la esterilización se transportan adicionalmente las botellas de cartón hasta una estación de llenado para llenarlas con producto, una estación de sellado para sellar el fondo abierto y una estación de plegado final para realizar un plegado final del fondo. Para el transporte a través de la máquina envasadora se disponen los envases en portadores dispuestos en una cinta transportadora sinfín que corre a través de las diferentes estaciones.

Para no correr riesgos de recontaminación del interior de las botellas de cartón es importante mantener un ambiente aséptico dentro de la máquina envasadora en una sección después de la estación de esterilización hasta que se haya efectuado el sellado del fondo. Por diversas razones que no se describirán aquí con detalle, esto no se consigue con mucha facilidad.

En otras partes de la máquina envasadora se imponen menores demandas sobre las condiciones prevalecientes. Por ejemplo, en la estación de plegado final no deberán mantenerse condiciones asépticas, pero sí higiénicas, para permitir un funcionamiento seguro de la máquina envasadora. Si no se mantienen aquí tales condiciones higiénicas, existe un riesgo de contaminación del transportador y de los portadores, lo que es poco deseable, ya que el transportador y los portadores, después de la descarga de las botellas de cartón acabadas, deberán recargarse con nuevas botellas de cartón abiertas para la realización de los pasos anteriores.

Sin embargo, no es muy fácil mantener las condiciones higiénicas dentro de la estación de plegado final. Esto es, entre otras cosas, un resultado de todas las partículas libres, por ejemplo polvo de papel, que se forman en combinación con la operación de plegado final. Además, estas partículas pueden extenderse a otras partes de la máquina envasadora y comprometer también allí las condiciones deseadas. Como resultado de esto, se requieren paradas relativamente frecuentes para la realización de una limpieza y esterilización de la máquina. Además. la estación de plegado final es relativamente propensa a errores en comparación con el resto de las estaciones de la máquina envasadora, entre otras causas debido a la complejidad mecánica de los medios de plegado final. Cuando se produce un error, tal como un atascamiento, dentro de la estación de plegado final, se requiere una intervención externa para remediar el error. En combinación con esto, se tiene que parar la máquina envasadora. Además, un intervención externa da como resultado frecuentemente una perturbación de las condiciones reinantes dentro de la estación de plegado final y probablemente también en otras partes de la máquina envasadora. Por tanto, cualquier operación de esta clase tiene que ir seguida de una operación de limpieza y esterilización de la máquina que consume tiempo. En total, esto da como resultado un considerable tiempo de paro de la máquina.

Sumario Un objeto de la presente invención consiste en proporcionar una máquina envasadora y un método de envasado que eliminen al menos parcialmente las limitaciones potenciales de la técnica anterior. El concepto básico de la invención consiste en proteger las condiciones deseadas dentro de diferentes partes de la máquina envasadora marcando un

área para el plegado final de los envases, cuya área queda así separada de otras partes de la máquina envasadora y también de un transportador para el transporte de los envases a través de la máquina. Mediante esta marcación se puede permitir un nivel de higiene más bajo en el área del plegado final de los envases. En consecuencia, disminuirá el número de operaciones necesarias de limpieza y esterilización de la máquina, lo que a su vez aumentará el tiempo de funcionamiento de la máquina.

La máquina envasadora y el método de envasado para conseguir el objeto anterior se definen en las reivindicaciones adjuntas y se discuten seguidamente.

Una máquina envasadora según la presente invención comprende una zona de llenado para llenar envases a través de un respectivo extremo abierto de los mismos, una zona de sellado para sellar dicho respectivo extremo abierto de los envases después del llenado, una zona de plegado final para formar los envases después del sellado y un transportador para transportar los envases a través de dichas zonas en una dirección de transporte. La máquina envasadora se caracteriza por que el transportador está dispuesto para correr fuera de la zona de plegado final y correr en cambio por una zona tampón para transportar los envases a través de la zona de plegado final. Además, se caracteriza por que comprende unos medios para mantener una primera presión dentro de la zona de sellado, una segunda presión dentro de la zona de plegado final y una tercera presión dentro de la zona tampón. Las presiones primera y tercera son más altas que la segunda presión, la cual a su vez es más alta que una cuarta presión prevaleciente fuera de la máquina envasadora.

Por supuesto, la máquina envasadora puede utilizarse en combinación con diferentes tipos de envases, tales como botellas de cartón del tipo anteriormente descrito.

Dado que el transportador queda excluido de la zona de plegado final, está protegido contra el ambiente prevaleciente en la misma, cuyo ambiente deberá estar más limpio que el entorno, pero que puede tener un nivel higiénico más bajo que el resto de la máquina, por ejemplo debido a polvo de papel y otras partículas libres presentes en el mismo y formadas en combinación con la operación de plegado final. El nivel higiénico más bajo puede resultar también de una intervención externa por operaciones manuales en la zona de plegado final necesarias para tener cuidado de un error que se haya producido en la misma.

Aun cuando el transportador esté dispuesto para correr fuera de la zona de plegado final, éste puede seguir transportando los envases a través de la misma debido a que los envases sobresalen del transportador y penetran en la zona de plegado final desde la zona tampón, siendo recibida una parte de los envases en la zona tampón, mientras que la parte restante de los envases es recibida en la zona de plegado final.

La zona de plegado final, la zona tampón y la zona de sellado se separan o delimitan una respecto de otra manteniendo diferentes presiones en las diferentes zonas. Dado que la presión dentro de la zona de plegado final es más baja que la presión dentro de la zona de sellado y la zona tampón, se impide que las partículas aerotransportadas procedentes de la zona de plegado final alcancen la zona de sellado y la zona tampón. Esto significa que se puede reducir... [Seguir leyendo]

Reivindicaciones:

1. Una máquina envasadora (1) que comprende una zona de llenado (9) para llenar envases (19) a través de un respectivo extremo abierto (29) de los mismos, una zona de sellado (11) para sellar dicho respectivo extremo abierto de los envases después de su llenado, una zona de plegado final (13) para formar los envases después de su sellado y un transportador (17) para transportar los envases a través de dichas zonas en una dirección de transporte (T) , caracterizada por que el transportador está dispuesto de manera que corre fuera de la zona de plegado final y, en cambio, corre a través de una zona tampón (15) para transportar los envases a través de la zona de plegado final, y por que comprende, además, unos medios para mantener una primera presión (P1) dentro de la zona de sellado, una segunda presión (P2) dentro de la zona de plegado final y una tercera presión (P3) dentro de la zona tampón, siendo las presiones primera y tercera más altas que la segunda presión, la cual a su vez es más alta que una cuarta presión (P4) prevaleciente fuera de la máquina envasadora.

2. Una máquina envasadora (1) según la reivindicación 1, que comprende, además, una estación de descarga (23) para dar salida a los envases sellados, llenados y formados (19) , estando concebidos, además, dichos medios para mantener dentro de la estación de descarga una quinta presión (P5) que es más alta que la cuarta presión (P4) prevaleciente fuera de la máquina envasadora y más baja que las presiones segunda y tercera (P2 y P3) del interior de la zona de plegado final (13) y la zona tampón (15) , respectivamente.

3. Una máquina envasadora (1) según una cualquiera de las reivindicaciones anteriores, en la que la zona de plegado final (13) ocupa una parte superior de la misma y la zona tampón (15) ocupa una parte inferior de la misma, estando dispuesta dicha parte inferior por debajo de dicha parte superior.

4. Una máquina envasadora (1) según la reivindicación 3, en la que la zona tampón (15) ocupa también una porción de la misma dispuesta entre la zona de sellado (11) y las partes superior e inferior de la misma, delimitando la zona tampón la zona de plegado final (13) respecto de la zona de sellado.

5. Una máquina envasadora (1) según una cualquiera de las reivindicaciones anteriores, en la que dichos medios incluyen un dispositivo de suministro (25) para suministrar un flujo de aire limpio a la máquina envasadora fuera de la zona de plegado final (13) , y un dispositivo de separación (33) para delimitar físicamente la zona de plegado final respecto del resto de las zonas, teniendo dicho dispositivo de separación una abertura (41) para permitir el paso de los envases (19) a través de la zona de plegado final.

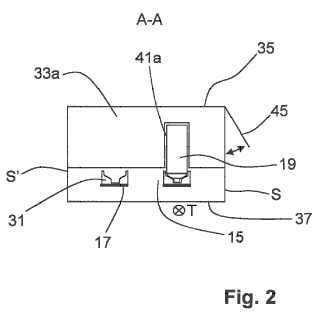

6. Una máquina envasadora (1) según la reivindicación 5, en la que el dispositivo de separación (33) comprende un primer deflector (33a, 33a') y un segundo deflector (33b, 33b') que delimitan la zona de plegado final (13) respecto de la zona tampón (15) .

7. Una máquina envasadora (1) según la reivindicación 6, en la que el primer deflector (33a, 33a') se extiende en sentido esencialmente ortogonal a la dirección de transporte (T) y el segundo deflector (33b, 33b') se extiende en sentido esencialmente paralelo a la dirección de transporte (T) .

8. Una máquina envasadora (1) según una cualquiera de las reivindicaciones 6 ó 7, en la que el primer deflector (33a, 33a') se extiende desde una pared superior (35) hacia una pared superior (37) de la misma, mientras que el segundo deflector (33b, 33b') se extiende desde el primer deflector en la dirección de transporte (T) .

9. Una máquina envasadora (1) según una cualquiera de las reivindicaciones 6-8, en la que los deflectores primero (33a) y segundo (33b) se extienden esencialmente por todo el espacio desde una pared lateral (S) hasta otra pared lateral (S') de la maquina envasadora.

10. Una máquina envasadora (1) según cualquiera de las reivindicaciones anteriores, que comprende, además, una escotilla (45) en un área de la zona de plegado final (13) para proporcionar acceso externo a la misma.

11. Un método de envasado que comprende llenar, en una zona de llenado (9) , envases (19) a través de un respectivo extremo abierto (29) de los mismos, sellar, en una zona de sellado (11) , dicho respectivo extremo abierto de los envases después de su llenado, formar, en una zona de plegado final (13) , los envases después de su sellado, y transportar los envases sobre un transportador (17) a través de dichas zonas en una dirección de transporte (T) , estando incluidas dichas zonas en una máquina envasadora (1) , caracterizado por que comprende, además,

hacer que el transportador corra fuera de la zona de plegado final y, en cambio, corra a través de una zona tampón (15) para transportar los envases a través de la zona de plegado final, y

mantener una primera presión (P1) dentro de la zona de sellado, una segunda presión (P2) dentro de la zona de plegado final y una tercera presión (P3) dentro de la zona tampón, siendo las presiones primera y tercera más altas que la segunda presión, la cual a su vez es más alta que una cuarta presión (P4) prevaleciente fuera de la máquina envasadora.

12. Un método de envasado según la reivindicación 11, que comprende, además, dar salida, en una estación de descarga (23) , a los envases sellados, llenados y formados (19) , y mantener dentro de la estación de descarga una quinta presión (P5) que es más alta que la cuarta presión (P4) prevaleciente fuera de la máquina envasadora y más baja que las presiones segunda y tercera (P2 y P3) del interior de la zona de plegado (13) y la zona tampón (15) , respectivamente.

13. Un método de envasado según una cualquiera de las reivindicaciones 11 ó 12, que comprende suministrar un flujo de aire limpio a la máquina envasadora (1) fuera de la zona de plegado final (13) y proporcionar un dispositivo de separación (33) para delimitar físicamente la zona de plegado final respecto del resto de las zonas, teniendo dicho dispositivo de separación una abertura (41) para permitir el paso de los envases (19) a través de la zona de plegado final.

14. Un método de envasado según la reivindicación 13, en el que el dispositivo de separación (33) comprende un primer deflector (33a) y un segundo deflector (33b) que delimitan la zona de plegado final (13) respecto de la zona 15 tampón (15) .

15. Un método de envasado según una cualquiera de las reivindicaciones 11-14, que comprende, además, disponer una escotilla (45) en un área de la zona de plegado final (13) para proporcionar acceso externo a la misma.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

SISTEMA DE PREVENCIÓN DE INCRUSTACIONES Y ELIMINACIÓN RESIDUAL DE PERÓXIDO DE HIDRÓGENO Y RECIRCULACIÓN DE AGUA EN SISTEMAS DE ENVASADO ASÉPTICO DE ENVASES QUE CONTIENEN CARTÓN, del 18 de Junio de 2020, de MICHEL BRAMBILA, Sergio: Se describe un Sistema para prevenir la formación de incrustaciones, depósito en el intercambiador de aire estéril en un sistema de envasado aséptico […]

Barra de soldadura para cajón de vacío y cajón de vacío, del 20 de Mayo de 2020, de MICHATEK, k.s: Barra de soldadura para un cajón de vacío para realizar el vacío de alimentos, con un soporte de base (comprende al menos un alambre de soldadura […]

PROCEDIMIENTO PARA EL LLENADO DE SÓLIDOS EN CONTENEDORES FARMACÉUTICOS Y SELLADO DE LOS MISMOS EN CONDICIONES ESTÉRILES, del 7 de Mayo de 2020, de LABORATORIOS FARMACEUTICOS ROVI, S.A.: Procedimiento estéril para el llenado de sólidos en contenedores farmacéuticos y sellado de los mismos en condiciones estériles, entre los que se encuentran jeringas, […]

Procedimiento para el llenado de sólidos en contenedores farmacéuticos y sellado de los mismos en condiciones estériles, del 5 de Mayo de 2020, de LABORATORIOS FARMACEUTICOS ROVI, S.A.: Procedimiento estéril para el llenado de sólidos en contenedores farmacéuticos y sellado de los mismos en condiciones estériles, entre los que se encuentran […]

Método y máquina para producir bolsas de producto de solución estéril, del 19 de Febrero de 2020, de BAXTER INTERNATIONAL INC.: Un método para proporcionar una pluralidad de bolsas de producto llenas de fluido estéril, de tal manera que el método comprende: proporcionar […]

Dispositivos para envasar bandejas, del 29 de Enero de 2020, de Scolaro, Mauro: Un dispositivo para envasar bandejas, que comprende una estación de termosellado y corte para termosellar una película en el borde […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]