LUNA LAMINADA CON PROPIEDADES DE RESISTENCIA MECANICA Y DE AISLAMIENTO ACUSTICO.

Un procedimiento de selección de un intercalador destinado a constituir el intercalador de una luna laminada con propiedades de aislamiento acústico y de resistencia mecánica,

estando constituida la luna laminada por dos láminas de vidrio (10, 11) y un intercalador (12) monocapa de espesor e y que se presenta bajo la forma de una película polimérica, consistiendo el procedimiento en que

- se selecciona en primer lugar el material destinado a formar el intercalador de forma que la luna presente mejores propiedades acústicas, siendo el material adecuado cuando una barra de 9 cm de longitud y de 3 cm de anchura, constituida por un vidrio laminado que comprende dos láminas de vidrio de 4 mm de espesor unidas por dicho intercalador de un espesor de 2 mm, tiene una frecuencia crítica que difiere como máximo en un 35% de la de una barra de vidrio que tiene la misma longitud, la misma anchura y 4 mm de espesor, o bien cuando el material tiene un factor de pérdida tand superior a 0,6 y un módulo de cizallamiento G'' comprendido entre 1.106 y 2.107 N/m2, en un dominio de temperatura comprendido entre 10 y 60ºC y en un dominio de frecuencia comprendido entre 50 y 10.000 Hz, y caracterizado porque

- se determina a partir del intercalador con ayuda de una máquina de tracción-compresión el valor de la energía crítica Jc del material seleccionado, valor representativo de la energía necesaria para la propagación de una fisura iniciada en el material, y

- se determina el espesor e de dicho material de tal modo que el espesor e es al menos igual a eref × (Jref/Jc) para realizar una luna laminada con un intercalador monocapa y que responde a mejores propiedades de acústica y de resistencia mecánica, donde Jref es un valor energético crítico de referencia que corresponde al valor energético crítico de una película en polivinil butiral (PVB) y es igual a 35.100 J/m2 para una temperatura de 20ºC y para una velocidad de estiramiento sobre la película de PVB de 100 mm/min y eref es un espesor de referencia que corresponde al de la película de PVB y es igual a 0,38 mm

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01110481.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: REHFELD,MARC M, VIDAL,BORIS M.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Mayo de 2001.

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B32B17/10C4

- B32B17/10G

Clasificación PCT:

- B32B17/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 17/00 Productos estratificados compuestos esencialmente de una hoja de vidrio o de fibras de vidrio, de escoria o una sustancia similar. › de resina sintética.

- C03C27/12 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 27/00 Unión de piezas de vidrio a piezas de otros materiales inorgánicos; Unión de vidrio a vidrio por procedimientos diferentes a la fusión (C03C 17/00 tiene prioridad; composiciones de sellado por fusión C03C 8/24; cristal con alambre C03B; unión de vidrio a cerámica C04). › Vidrio estratificado (características mecánicas de la fabricación de vidrios estratificados compuestos en parte de material plástico B32B).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Luna laminada con propiedades de resistencia mecánica y de aislamiento acústico.

La invención se refiere a una luna laminada con propiedades de aislamiento acústico y de resistencia mecánica, que comprende dos láminas de vidrio y un intercalador de espesor e que se presenta bajo la forma de una película polimérica monocapa.

Las lunas laminadas se destinan generalmente a equipar vehículos o edificios para disminuir en el interior, la percepción de los ruidos exteriores. Por otro lado, tienen grandes ventajas desde el punto de vista de su resistencia mecánica. En efecto, durante un choque, antes de la ruptura del vidrio, el intercalador permite de forma ventajosa absorber una parte de la energía por disipación viscosa. El papel del intercalador es igualmente primordial porque asegura en gran parte el mantenimiento de la estructura cuando el vidrio está totalmente fisurado, lo que permite gracias a la adherencia de los trozos de vidrio sobre la película, evitar la proyección de fragmentos de vidrio y en consecuencia el que las personas resulten heridas.

Normalmente se utiliza el polivinil butiral (PVB) por sus prestaciones mecánicas; sin embargo, tiene características acústicas mediocres. Por ello se prefieren a veces resinas especiales por sus mejores prestaciones acústicas.

La elección de la resina del vidrio laminado constituye un criterio esencial del aislamiento fónico de la luna. Esta elección se puede establecer gracias a un método de determinación de la frecuencia crítica del vidrio laminado y de su comparación con la frecuencia crítica de una barra de vidrio. Este método está descrito en la patente EP-B-0 100 701; una resina se considera adecuada cuando una barra de 9 cm de longitud y de 3 cm de anchura constituida por un vidrio laminado que comprende dos láminas de vidrio de 4 mm de espesor unidas por una capa de dicha resina de 2 mm, tiene una frecuencia crítica que difiere como máximo un 35% de la de una barra de vidrio que tiene la misma longitud y la misma anchura, de 4 mm de espesor.

Sin embargo, estas resinas con altas prestaciones acústicas no siempre tienen las propiedades mecánicas necesarias para sus condiciones de empleo.

Con el fin de reunir las propiedades a la vez acústicas y mecánicas, la patente EP- B- 0 763 420 propone la asociación de una película de polivinil butiral con una película de resina con prestaciones acústicas.

Sin embargo, la asociación de dos películas distintas lleva a un sobrecoste del producto y esencialmente a un aumento del coste de producción de la luna. En efecto, la asociación de varias capas de materiales para el intercalador no permite reciclar individualmente cada material del producto excedente generalmente al final de la línea de fabricación, mientras que se puede llevar a cabo fácilmente la operación de reciclaje, para rentabilizar mejor la producción, cuando el intercalador es monocapa.

La invención tiene por tanto el objeto de proporcionar una luna laminada monolítica, es decir para la que el intercalador es monocapa, con propiedades de aislamiento acústico y propiedades de resistencia mecánica conformes a las esperadas según el plan de seguridad para las lunas de edificios o de automóviles, eligiendo de manera adecuada el material del intercalador.

Con este fin, la invención propone un procedimiento de selección de un intercalador según la reivindicación 1.

Otras características y ventajas de la invención aparecerán tras la lectura de la descripción que sigue con respecto a los dibujos anexos, en los cuales:

- la figura 1 es una vista transversal de una luna laminada simple que presenta una única película como intercalador;

- la figura 2 ilustra un dispositivo experimental para evaluar la resistencia al desgarro del intercalador;

- la figura 3 representa la evolución de la energía del fondo de fisura, fisura que se realiza en el intercalador;

- la figura 4 representa la fuerza de tracción ejercida sobre el intercalador en función de la distancia de estiramiento de este intercalador;

- la figura 5 representa la energía potencial del intercalador en función de la distancia de estiramiento de este intercalador;

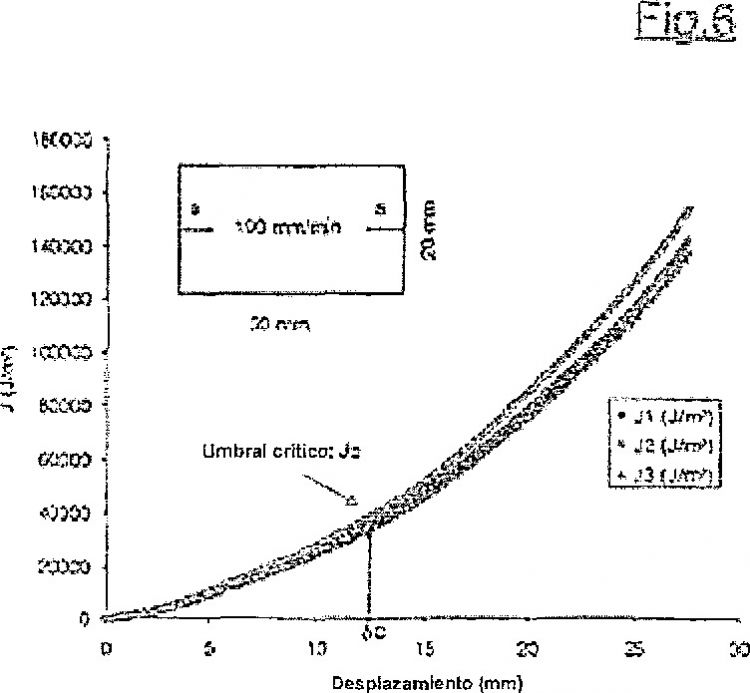

- la figura 6 ilustra la reproducibilidad satisfactoria de una prueba de desgarro.

La luna simple laminada 1 representada sobre la figura 1 comprende dos láminas de vidrio 10 y 11, y una película polimérica como intercalador 12. Las láminas de vidrio tienen por ejemplo un espesor, respectivamente, de 6 y 4 mm, mientras que el espesor e del intercalador puede ser variable y viene impuesto según el tipo de material elegido para dicho intercalador.

El espesor e establecido para el intercalador depende en efecto de la resistencia al desgarro del material. La resistencia al desgarro es propia de cada material y se caracteriza por un valor energético representativo de la energía necesaria para la propagación de una fisura iniciada en el material. Esta energía llamada energía crítica Jc es diferente para cada tipo de material y es independiente del espesor de la película y se expresa en J/m2.

La resistencia al desgarro del material que se identificará por tanto directamente con la energía crítica Jc no se evalúa más que después de la apreciación de las prestaciones acústicas de dicho material. En efecto, la invención se ocupa preferiblemente de elegir en primer lugar el material adecuado para responder a los criterios de aislamiento acústico, y después se ocupa de analizar las prestaciones de resistencia al desgarro de este material con el fin de deducir el espesor e necesario para responder a los criterios de resistencia mecánica.

Para llegar a los criterios de prestaciones acústicas, el intercalador debe cumplir la condición de la frecuencia crítica enunciada en la patente EP-B-0 100 701.

El principio de la medida de la frecuencia crítica del intercalador consiste en efectuar el análisis de las frecuencias de vibración de dos barras sometidas a un choque, una de ellas de vidrio de 9 cm de longitud y de 3 cm de anchura, y la otra de vidrio laminado de las mismas dimensiones y que comprende dos láminas de vidrio de 4 mm de espesor y el intercalador de un espesor e1 igual por ejemplo a 2 mm. Se trata de localizar la posición de las frecuencias de resonancia respectivas de las dos barras y de comparar entre ellas las dos frecuencias de resonancia. El material que constituye el intercalador es adecuado cuando su frecuencia de resonancia difiere en menos de un 35% de la del vidrio.

Alternativamente, la solicitud de la patente EP 0 844 075 propone otra técnica de selección para la elección de un intercalador satisfactorio desde el punto de vista acústico. Se trata de evaluar con ayuda de un aparato denominado viscoanalizador la componente elástica (o módulo de cizallamiento) G' y la tangente del ángulo de pérdida (o factor de pérdida) tand del material.

El viscoanalizador permite someter una muestra de material a pruebas de deformaciones en condiciones precisas de temperatura y de frecuencia, y así obtener y tratar el conjunto de las magnitudes reológicas que caracterizan al material. La explotación de los datos brutos de las medidas de fuerza, desplazamiento y desfasado, en función de la frecuencia, a cada temperatura, permite calcular las magnitudes del módulo de cizallamiento G' y de la tangente del ángulo de pérdida tand. Se ha demostrado que un buen intercalador acústico debe poseer un factor de pérdida tand superior a 0,6 y un módulo de cizallamiento G' comprendido entre 1.106 y 2.107 N/m2, en un dominio de temperatura comprendido entre 10 y 60ºC y en un dominio de frecuencia comprendido entre 50 y 10 000 Hz.

Una vez elegido el material del intercalador en razón de sus prestaciones acústicas, se trata de conocer su resistencia mecánica por su comportamiento frente al desgarro. Con este fin, el intercalador retenido de espesor e1 se somete a una prueba de desgarro que se explicará más adelante en combinación con un método de cálculo del valor de energía crítica Jc.

Después de la evaluación del valor de energía crítica Jc propio del material retenido, se calcula la energía crítica con respecto al espesor e1 del intercalador

Reivindicaciones:

1. Un procedimiento de selección de un intercalador destinado a constituir el intercalador de una luna laminada con propiedades de aislamiento acústico y de resistencia mecánica, estando constituida la luna laminada por dos láminas de vidrio (10, 11) y un intercalador (12) monocapa de espesor e y que se presenta bajo la forma de una película polimérica, consistiendo el procedimiento en que

Patentes similares o relacionadas:

COMPOSICIONES CURABLES POR RADIACIÓN RETARDADORAS DE LLAMA, del 16 de Enero de 2012, de CYTEC SURFACE SPECIALTIES, S.A.: Composición retardadora de llama curable por radiación que comprende (i) al menos un precursor polimérico que comprende uno o más oligómeros que tienen uno o más […]

COMPOSICIONES IONOMÉRICAS DE ALTA FLUIDEZ DE MASA FUNDIDA, del 22 de Diciembre de 2011, de E.I. DU PONT DE NEMOURS AND COMPANY: Una película o lámina polimérica que comprende (i) una composición ionomérica que comprende un copolímero ionomérico de una alfa-olefina y aproximadamente […]

PROCEDIMIENTO DE FABRICACIÓN DE ACRISTALAMIENTOS MULTICAPA MOLDEADOS POR INYECCIÓN, del 18 de Noviembre de 2011, de SOLUTIA INCORPORATED: Un procedimiento de fabricación de un panel de acristalamiento multicapa, que comprende: proporcionar dos substratos de acristalamiento rígidos (12, […]

MATERIALES LAMINADOS DE VIDRIO TRANSPARENTE, del 16 de Agosto de 2011, de E.I. DU PONT DE NEMOURS AND COMPANY: Un artículo laminado de vidrio que comprende al menos una capa intermedia transparente, en el que la capa intermedia se obtiene a partir de una resina copolímera […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ACRISTALAMIENTO DOTADO DE UN REVESTIMIENTO MULTICAPA, del 30 de Junio de 2011, de AGC GLASS EUROPE: Procedimiento de fabricación de un acristalamiento dotado de un revestimiento multicapa, depositado sobre un sustrato de vidrio mediante pulverización […]

PROCEDIMIENTO PARA FABRICAR MÓDULOS SOLARES MEDIANTE UN MÉTODO DE LAMINACIÓN POR RODILLOS, del 6 de Junio de 2011, de KURARAY EUROPE GMBH: Procedimiento para la fabricación de un módulo solar a través de laminación de un cuerpo de capas que está constituido por un primer soporte (T1), sobre el que se aplica […]

PROCEDIMIENTO PARA FABRICAR MÓDULOS SOLARES MEDIANTE UN MÉTODO DE LAMINACIÓN POR RODILLOS, del 6 de Junio de 2011, de KURARAY EUROPE GMBH: Procedimiento para la fabricación de un módulo solar a través de laminación de un cuerpo de capas que está constituido por un primer soporte (T1), sobre el que se aplica […]

ESTRUCTURA LUMINOSA QUE COMPRENDE AL MENOS UN DIODO ELECTROLUMINISCENTE, SU FABRICACION Y SUS APLICACIONES, del 28 de Octubre de 2010, de SAINT-GOBAIN GLASS FRANCE: Una estructura luminosa que comprende: al menos un diodo electroluminiscente […]

ESTRUCTURA LUMINOSA QUE COMPRENDE AL MENOS UN DIODO ELECTROLUMINISCENTE, SU FABRICACION Y SUS APLICACIONES, del 28 de Octubre de 2010, de SAINT-GOBAIN GLASS FRANCE: Una estructura luminosa que comprende: al menos un diodo electroluminiscente […]

VIDRIO LAMINADO PARA VEHICULOS Y SU PROCEDIMIENTO DE FABRICACION, del 17 de Junio de 2010, de NIPPON SHEET GLASS COMPANY, LIMITED: Un parabrisas incluyendo un vidrio laminado, incluyendo el vidrio laminado al menos dos hojas de vidrio y una capa intermedia para unir las dos hojas […]

VIDRIO LAMINADO PARA VEHICULOS Y SU PROCEDIMIENTO DE FABRICACION, del 17 de Junio de 2010, de NIPPON SHEET GLASS COMPANY, LIMITED: Un parabrisas incluyendo un vidrio laminado, incluyendo el vidrio laminado al menos dos hojas de vidrio y una capa intermedia para unir las dos hojas […]