Laminado cruzado de películas orientadas y método para fabricarlo.

Un laminado cruzado caracterizado porque comprende al menos dos capas orientadas A y B,

cada una de lascuales consiste en un material de polímero termoplástico, orientada cada una biaxialmente con una direccióndominante y en la cual A está sellada por calor a B a través de una o más capas de laminación, donde se haestablecido ya sea una unión débil de la totalidad, o un patrón de unión que alterna con no unión, o de uniónrelativamente fuerte que alterna con unión relativamente débil, y por lo que cada una de A y B comprende unadisposición ordenada de relieves lineales distribuidos sobre la superficie de la película con una división no mayorque 2 mm, integralmente conectados por bandas (4) lineales más delgadas, donde cada una, en volumen, es demenos del 50% del promedio de los dos relieves adyacentes, entendiéndose el delineado entre un relieve y unaregión delgada adyacente como la ubicación en la que el grosor de la capa es el promedio entre la parte más gruesade dicho relieve y la parte más delgada de dicha banda, y en donde la porción principal de la sección transversal decada relieve está orientada uniaxialmente lo suficiente para lograr dominar la dirección de la orientación de A,mientras que las bandas más delgadas están orientadas biaxialmente, en donde, en la distribución uniforme sobre elárea del laminado, al menos 50% de las áreas de las bandas lineales más delgadas en A y en B no están unidas, oestán unidas débilmente, de modo que la unión pueda eliminarse flexionando y frotando a mano repetidamente, y enque la mayoría de cada una de las uniones de relieve a relieve es al menos tan fuerte como la más fuerte de lasuniones de banda delgada a banda delgada inmediatamente adyacentes, determinado por desprendimiento atemperatura ambiente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/062260.

Solicitante: RASMUSSEN, OLE-BENDT.

Nacionalidad solicitante: Suiza.

Dirección: Sagenstrasse 12 6318 Walchwil SUIZA.

Inventor/es: RASMUSSEN, OLE-BENDT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C55/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › por apretado entre dos superficies, p. ej. rodillos.

- B32B3/28 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › caracterizados por una capa que tiene una lámina fina deformada, p. ej. ondulada, arrugada (B32B 29/08 tiene prioridad).

PDF original: ES-2411680_T3.pdf

Fragmento de la descripción:

Laminado cruzado de películas orientadas y método para fabricarlo La presente invención se refiere a laminados cruzados, es decir, laminados de películas de las cuales al menos dos están orientadas uniaxialmente o biaxialmente desequilibradas, y donde la dirección principal de la orientación en una de estas películas cruza la dirección principal en la otra.

Los laminados cruzados de películas orientadas de materiales de polímeros sintéticos se han producido comercialmente desde 1968, entonces principalmente según se describen en la Patente GB-A-0792976 (Rasmussen) de 23 de mayo de 1955. Hasta donde sabe el inventor, al día de hoy la producción mundial anual alcanza cerca de 30.000 toneladas. El laminado cruzado se usa en particular como bolsas industriales, hojas de cubiertas, mantas impermeables, revestimientos para estanques, y productos similares.

En comparación con las películas generalmente no orientadas, los laminados cruzados muestran propiedades de resistencia muy mejoradas, vistas en relación con el peso por metro cuadrado, y dado que el precio de la materia prima es la parte más importante del costo, la tecnología de laminación cruzada puede servir para reducir el costo por medio de la reducción del peso. En comparación con la película orientada biaxialmente, los laminados cruzados hechos (bajo condiciones adecuadas) a partir de polímeros similares, muestran una resistencia drásticamente mejorada contra la propagación de rasgaduras.

Sin embargo, como lo indica la cifra de 30.000 toneladas de producción anual, el éxito de la tecnología de laminación cruzada en el mercado ha sido limitado. Una razón importante para esto son las dificultades para mantener una alta resistencia a la propagación de rasgaduras y al mismo tiempo una resistencia a la unión adecuada en laminados relativamente delgados, mientras que las principales ventajas en particular deberían ser las posibilidades de reducción del peso. La alta resistencia a la propagación de rasgaduras en los laminados cruzados que se producen de manera adecuada se basa en la deslaminación local alrededor del sitio en el que se propaga la rasgadura. Debido a la orientación desequilibrada en las películas individuales y al entrecruzado de las direcciones principales de la orientación, entonces una película tendrá una tendencia a propagar la rasgadura en una dirección y la otra película tenderá a propagar la rasgadura en otra dirección. Con ello, habrá una tendencia a eliminar la unión en el sitio en el que se concentran las fuerzas, y si esta tendencia es suficientemente pronunciada, la rasgadura "aflojará" bajo una deslaminación local, y el "efecto de entalladura" del rasgado se eliminará casi por completo. De este modo habrá, hablando en términos generales, "competencia" entre las fuerzas adhesivas que tratan de resistir a la deslaminación, y las fuerzas de cohesión en cada película, que tratan de evitar una ruptura o de fluir a lo largo de cualquier dirección que no sea paralela con la dirección principal de la orientación. Dichas fuerzas adhesivas son (todavía hablando en términos generales) independientes del grosor de las películas, mientras que las fuerzas de cohesión son principalmente proporcionales al grosor de la película, donde todos los otros parámetros no cambian. Como una consecuencia de esta "competencia", los laminados cruzados "delgados" mostrarán cualquiera de una resistencia relativa pobre a la propagación de la rasgadura, o una tendencia relativamente alta a la deslaminación. Este problema es mucho menor para los laminados cruzados de capas "gruesas". Para bolsas industriales de calibre mayor que aproximadamente 60-70 gramos por metro cuadrado, esta "competencia" usualmente no causará problemas serios, ya que las bolsas llenas usualmente no son sometidas a fuerzas de deslaminación, lo que significa que puede elegirse una resistencia de unión baja, pero la cuestión es muy importante, por ejemplo, para las mantas impermeables, las hojas de cubierta y productos similares que serán sometidos a flexión repetida durante el uso, p. ej., se agitarán con el viento. Como una cuestión de experiencia práctica, el inventor y sus asociados han encontrado que en una manta impermeable hecha de un laminado cruzado de dos capas con base en las combinaciones de los tipos LLDPE y HMWHDPE, cada una de las películas debe ser de un calibre de al menos 4550 gm-2, de otro modo la resistencia a la unión o la resistencia a la propagación de la rasgadura será inaceptable para los usuarios. Estas experiencias se refieren a las mantas impermeables para usos "estáticos" en los que no ocurrirá mucha agitación con el viento. Para usos "dinámicos" tales como cubiertas sobre camiones o vagones con mercancía, en los que la manta impermeable será sometida a agitación fuerte, repetida, el calibre que se requiere es mucho mayor. En la película de calibre bajo (p. ej., calibre de entre aproximadamente 15-50 gm-2 destinado para el consumidor final, también hay una necesidad de una alta resistencia a la propagación de la rasgadura combinada con buena unión, dado que la resistencia a la rasgadura es una propiedad que el consumidor puede evaluar con facilidad. Ejemplos de este tipo de películas son las películas para envolver mercancías de consumo y los diferentes tipos de películas domésticas.

Se han sugerido varios métodos para lograr una combinación adecuada de resistencia a la unión y resistencia a la propagación de la rasgadura en las películas de laminación cruzada. Todos ellos se describen en el documento WO 03/074264 y se refieren a una combinación de una unión fuerte o relativamente fuerte en puntos o líneas, y una unión débil o ninguna unión en el resto del área de la película. De esta técnica conocida, sólo el método y la estructura que se reivindican en dicho WO 03/074264 han tenido una importancia industrial.

El principal objetivo de la presente invención es la mejora de la resistencia a la propagación de la rasgadura en laminados cruzados, especialmente para permitir una reducción en el calibre, aunque no sólo para ello.

Un segundo objetivo es la mejora de la estética del laminado, dado que el consumidor medio de película plástica y

de bolsas plásticas basa principalmente su juicio en pruebas de resistencia muy primitivas y en la impresión estética, y generalmente prejuzga como "plásticos baratos" a una película delgada, sin importar su resistencia objetivamente establecida. Un propósito de la presente invención es, por lo tanto, mejorar la estética dando a los laminados cruzados de películas orientadas una apariencia de textil, principalmente por medio de la cual también tenga una función técnica.

Respecto de la importancia de los efectos visuales en los productos hechos de plástico, se hace referencia a un artículo en Modern Plastics, en diciembre de 2002, página 50, "Visual Effects means Business" ("El efecto visual significa negocios") , que establece: " En lugar de considerar un exterior simplemente como una cubierta para los componentes, los fabricantes lo están usando como una herramienta de marketing para diferenciar los productos y permitir su personalización".

Un tercer objetivo de la invención es permitir un encogimiento significativo por medio de calor después de la laminación, sin crear con ello ondulaciones o arrugado irregular (a lo cual tienden normalmente los laminados cruzados cuando se desarrollan fuerzas de encogimiento) . Este encogimiento mejora más la resistencia a la propagación de la rasgadura y, por lo tanto, mejora la resistencia a la perforación, dado que el laminado cruzado encogido tiene una cierta memoria del estado al cual estaba orientado antes del estiramiento.

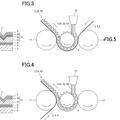

Una característica clave de la presente invención es que las capas del laminado cruzado generalmente orientadas de modo uniaxial se suministran con un patrón de "lineas" estrechamente separadas de material más delgado orientado biaxialmente bajo condiciones que se especifican en la reivindicación 1. Estas "lineas" son llamadas en lo que sigue como "bandas más delgadas", y las partes restantes de cada capa son llamadas "relieves". El patrón de los relieves con bandas más delgadas intermedias se produce estirando por segmentos en una dirección que es transversal a la orientación principal de la capa, preferiblemente un estiramiento entre rodillos ranurados, como se especifica en las reivindicaciones. Este patrón grabado en relieve se hace preferiblemente tan fino como sea posible, y para ese propósito se han inventado un método mejorado y un aparato mejorado para el estiramiento con rodillo ranurado. No es nuevo el proporcionar una o ambas capas en un laminado cruzado con un patrón de bandas más delgadas, pero se ha hecho bajo condiciones diferentes,... [Seguir leyendo]

Reivindicaciones:

1. Un laminado cruzado caracterizado porque comprende al menos dos capas orientadas A y B, cada una de las cuales consiste en un material de polímero termoplástico, orientada cada una biaxialmente con una dirección dominante y en la cual A está sellada por calor a B a través de una o más capas de laminación, donde se ha establecido ya sea una unión débil de la totalidad, o un patrón de unión que alterna con no unión, o de unión relativamente fuerte que alterna con unión relativamente débil, y por lo que cada una de A y B comprende una disposición ordenada de relieves lineales distribuidos sobre la superficie de la película con una división no mayor que 2 mm, integralmente conectados por bandas (4) lineales más delgadas, donde cada una, en volumen, es de menos del 50% del promedio de los dos relieves adyacentes, entendiéndose el delineado entre un relieve y una región delgada adyacente como la ubicación en la que el grosor de la capa es el promedio entre la parte más gruesa de dicho relieve y la parte más delgada de dicha banda, y en donde la porción principal de la sección transversal de cada relieve está orientada uniaxialmente lo suficiente para lograr dominar la dirección de la orientación de A, mientras que las bandas más delgadas están orientadas biaxialmente, en donde, en la distribución uniforme sobre el área del laminado, al menos 50% de las áreas de las bandas lineales más delgadas en A y en B no están unidas, o están unidas débilmente, de modo que la unión pueda eliminarse flexionando y frotando a mano repetidamente, y en que la mayoría de cada una de las uniones de relieve a relieve es al menos tan fuerte como la más fuerte de las uniones de banda delgada a banda delgada inmediatamente adyacentes, determinado por desprendimiento a temperatura ambiente.

2. Un laminado cruzado de acuerdo con la reivindicación 1, caracterizado por que, o bien la unión está confinada a los relieves solos, o la unión de relieve a relieve es más fuerte que la unión entre las bandas más delgadas adyacentes.

3. Un laminado cruzado de acuerdo con la reivindicación 2, caracterizado por que dicho sistema de unión está confinado a regiones, cada una de las cuales comprende varios relieves y bandas más delgadas, mientras que el resto del área del laminado no esta unida.

4. Un laminado cruzado de acuerdo con la reivindicación 2, caracterizado por que las bandas más delgadas están completamente desunidas, y los relieves están completamente unidos, pero esta unión de relieve a relieve es más fuerte dentro regiones cada una de las cuales incluye varios relieves y varias bandas más delgadas, que la fuerza de la unión de relieve a relieve fuera de estas regiones.

5. Un laminado cruzado de acuerdo con la reivindicación 2 ó 3 , caracterizado por que existen dos series de relieves X e Y, en que los relieves X son más gruesos que los relieves Y, en donde cada una de las bandas delgadas (4) es adyacente a un relieve X y a un relieve Y, y por que la unión está confinada a los relieves X solo, o la unión de relieve X a relieve X es más fuerte que la unión de relieve Y a relieve Y.

6. Un laminado cruzado de acuerdo con la reivindicación 1, caracterizado por que dentro de regiones uniformemente distribuidas sobre el área del laminado y comprendiendo cada una de ellas varios relieves y varias bandas más delgadas, las capas están tan fuertemente unidas que las porciones unidas no pueden ser separadas después de flexión y frotamiento repetidos, mientras que en el resto del laminado A y B no están unidas o están unidas tan débilmente que la unión se puede eliminar mediante un tratamiento de este tipo.

7. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el laminado comprende regiones no unidas que forman solturas, la extensión de la soltura está limitada de tal modo que, cuando se observa en una sección perpendicular a la extensión de los relieves y las bandas, la anchura de la soltura medida a lo largo de la superficie real de la película es a lo sumo de 0, 5 mm, preferiblemente a lo sumo de 0, 3 mm y más preferiblemente, a lo sumo 0, 2 mm mayor que la distancia directa entre las uniones de las solturas.

8. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el grosor promedio de cada una de dichas bandas más delgadas es no mayor a 80%, y preferiblemente entr.

2. 50% del grosor máximo de los relieves adyacentes.

9. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que la anchura de los relieves generalmente es de no más de 1 mm, preferiblemente de no más de 0, 5 mm, y aún más preferiblemente, está en la región de 0, 05-0, 2 mm.

10. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que la anchura de cada región más delgada es al menos el 50% del grosor máximo de los dos relieves adyacentes, preferiblemente no es menor que el 25% de la anchura promedio de los dos relieves adyacentes.

11. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el grado de orientación uniaxial en los relieves y las temperaturas a la que ésta se ha establecido han sido limitados a tal medida que durante la lenta propagación de rasgaduras cada una de las capas A y B se reorienta en lugar de fibrilarse en el lugar en el que se propaga la rasgadura.

12. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que su

grosor promedio es no mayor que 0, 05 mm.

13. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que la capa de laminación es una capa coextrudida en A y/o en B.

14. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones 1-11, caracterizado por que la capa de laminación ha sido aplicada por medio de laminación por extrusión.

15. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que A y/o B consisten principalmente en HDPE de peso molecular alto o medio alto o de PP cristalino de peso molecular alto o medio alto.

16. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que A y B se suministran con micro-espacios en los cuales las bandas más delgadas pueden perforar a las capas para hacer transpirable al laminado cruzado.

17. Un laminado cruzado de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que se suministra con microperforaciones, preferiblemente confinadas a las bandas más delgadas.

18. Un método de fabricación de un laminado cruzado que comprende al menos dos capas orientadas A y B, cada una de las cuales consiste en material de polímero termoplástico, en cuyo método cada una de las capas es orientada biaxialmente en varias etapas con una dirección dominante y en el que A es sellada por calor a B a través de una capa de laminación, con lo cual se forma ya sea una unión débil completa, o un patrón de unión que alterna con no unión, o de unión relativamente fuerte que alterna con unión relativamente débil, y con lo cual cada una de A y B es estirada por segmentos para formar una disposición ordenada de relieves lineales distribuidos sobre la superficie de la película con una división no mayor que 2 mm, conectados íntegramente por medio de bandas lineales más delgadas, cada una de las cuales es en volumen menor que 50% del promedio de los dos relieves adyacentes y que después de la terminación de las operaciones de estiramiento han adquirido orientación biaxial, entendiéndose el delineado entre un relieve y una región delgada adyacente como la ubicación por la cual el grosor de la capa es el promedio entre la parte más gruesa de dicho relieve y la parte más delgada de dicha banda, y método en el cual la porción principal de la sección transversal de cada uno de los relieves se vuelve orientada uniaxialmente lo suficiente como para lograr dominar la dirección de la orientación de A, en donde, distribuidas de manera homogénea sobre el área del laminado, al menos 50% de las áreas de las bandas más delgadas en A y en B no está unido o está débilmente unido de modo que la unión puede ser eliminada por la flexión y frotamiento a mano repetidamente, y la mayoría de cada una de las uniones de relieve a relieve es al menos tan fuerte como la más fuerte de las uniones de banda delgada a banda delgada inmediatamente adyacentes, determinado por desprendimiento a temperatura ambiente.

19. Un método de acuerdo con la reivindicación 18, caracterizado por que antes de la laminación, la capa A es estirada longitudinalmente por completo en general de manera uniaxial, mientras que la capa B es estirada transversalmente por completo en general de manera uniaxial y la capa A es estirada transversalmente de una manera por segmentos preferiblemente entre rodillos ranurados entrelazados que tienen surcos circulares o que tienen surcos helicoidales de un paso bajo en comparación con el radio de los rodillos, mientras que la capa B es estirada longitudinalmente por segmentos preferiblemente entre rodillos ranurados entrelazados que tienen surcos que se extienden axialmente o de forma ligeramente helicoidal, realizándose dicho estiramiento por segmentos de A y B ya sea antes de, o de manera subsiguiente al estiramiento completo de la capa, o entre dos etapas del estiramiento completo de la capa, y opcionalmente la capa A y/o la capa B es/son estabilizada (s) térmicamente antes de su laminación.

20. Un método de acuerdo con la reivindicación 18, caracterizado por que antes de la laminación, cada una de las capas A y B es estirada longitudinalmente por completo en general de manera uniaxial, mientras que está en su forma tubular o forma tubular aplanada, y la capa, mientras está en la forma tubular aplanada, es estirada transversalmente por segmentos preferiblemente entre rodillos ranurados entrelazados que tienen surcos circulares o que tienen surcos helicoidales de un paso bajo en comparación con el radio de los rodillos, realizándose dicho estiramiento por segmentos ya sea antes de o de manera subsiguiente al estiramiento completo, o entre dos etapas del estiramiento completo, y opcionalmente la capa A y/o la capa B es/son estabilizada (s) térmicamente después de la terminación de los etapas de estiramiento, y subsiguientemente cada una de las capas A y B es cortada helicoidalmente para formar una banda que tenga su dirección principal de orientación a un ángulo de su dirección longitudinal, y finalmente la laminación de A y B se realiza continuamente con las direcciones de orientación principal de A y B dispuestas en ángulo entre sí.

21. Un método de acuerdo con cualquiera de las reivindicaciones 18, 19 y 20, caracterizado por que las bandas lineales más delgadas se producen por medio de rodillos ranurados entrelazados que realizan un estiramiento por segmentos generalmente longitudinal o generalmente transversal de la capa, caracterizado por que cada una de las crestas en las superficies ranuradas de los rodillos de al menos uno de los rodillos tiene dos bordes, cada uno de los cuales es suficientemente afilado para producir dicha banda lineal más delgada en la capa.

22. Un método de acuerdo con la reivindicación 21, caracterizado por que dichos dos bordes sobresalen para

limitar el contacto entre la capa y los rodillos ranurados a las porciones del borde de las crestas.

23. Un método de acuerdo con la reivindicación 22, caracterizado por que los rodillos ranurados son calentados, preferiblemente hast.

6. 80°C, mientras que la banda se alimenta sobre los rodillos a una temperatura menor, p. ej., de aproximadament.

2. 45°C, para calentar selectivamente la capa en las porciones de borde de las crestas del rodillo ranurado.

24. Un método de acuerdo con cualquiera de las reivindicaciones 21, 22 y 23, caracterizado por que el paso de los rodillos ranurados es de menos de 5 mm, preferiblemente de entre 0, 8 – 1, 2 mm, y la distancia de uno al otro de dichos dos bordes de la cresta está preferiblemente entre 0, 3 – 0, 5 mm, y el radio de curvatura de los bordes afilados está preferiblemente en el intervalo de 20 a 50 !m.

25. Un método de acuerdo con cualquiera de las reivindicacione.

2. 24, en el que el estiramiento por segmentos es un estiramiento transversal entre primeros rodillos ranurados circulares, caracterizado por que, antes de o subsiguientemente a este estiramiento por segmentos, la capa se somete a un segundo estiramiento por segmentos entre segundos rodillos ranurados, en donde dichos segundos rodillos ranurados a) producen solamente una zona de estiramiento en cada una de las crestas,

b) tienen bajo las condiciones de operación exactamente el mismo paso que los primeros rodillos ranurados, y

c) están en alineación exacta con los primeros rodillos ranurados, de modo que cada una de las zonas de estiramiento formada por los segundos rodillos ranurados cae entre, o se junta con las dos zonas de estiramiento formadas en los bordes de una cresta de los primeros rodillos ranurados.

26. Un método de acuerdo con cualquiera de las reivindicaciones 18-25, caracterizado por que el aparato, la presión y la temperatura de laminación se adaptan para producir la unión en puntos o regiones lineales, de modo que dentro de cada punto o región lineal, A y B o bien se unen de manera uniforme por completo una con la otra, o se unen una con la otra en un patrón de unión/no unión, o de unión fuerte/unión más débil, correspondiente al patrón de relieves/bandas más delgadas, mientras que el resto del laminado se mantiene no unido o unido de forma más débil que la unión promedio dentro de esos puntos o regiones lineales, con referencia a la prueba de desprendimiento a 20°C.

27. Un método de acuerdo con cualquiera de las reivindicaciones 18-26, caracterizado por que dicha capa o capas de unión es/son coextrudida (s) sobre A y/o B.

28. Un método de acuerdo con cualquiera de las reivindicaciones 18-26, caracterizado por que dicha capa de unión se ha aplicado en un procedimiento de laminación por extrusión.

29. Un método de acuerdo con la reivindicación 27, caracterizado por que se logra un patrón de unión en puntos o regiones lineales por coextrusión de la capa de laminación en la capa A y en la capa B en forma de una disposición ordenada de tiras estrechas estrechamente espaciadas, opcionalmente con una segunda capa de laminación continua coextrudida entre dichas tiras y el resto de la capa, con lo cual en el laminado final las tiras en A forman un ángulo con las tiras en B, mientras que el aparato de laminación se adapta para laminar las capas bajo una temperatura global generalmente uniforme, y dicha capa o capas y la temperatura y presión de laminación se adaptan de modo que, dentro de cada punto o región lineal, A y B o bien se unen de manera uniforme entre sí por completo, o se unen entre sí en un patrón de unión/no unión o de unión más fuerte/unión más débil, correspondiente al patrón de relieves/bandas más delgadas, mientras que el resto del laminado se mantiene no unido o unido más débilmente que la unión promedio dentro de dichos puntos o regiones lineales, con referencia a la prueba de desprendimiento a 20°C.

30. Un método de acuerdo con cualquiera de las reivindicaciones 18-29, caracterizado por que el grado de orientación uniaxial en los relieves a las temperaturas a las que se lleva a cabo la orientación uniaxial está limitado de modo que durante la lenta propagación de la rasgadura en el laminado cruzado final, cada una de las capas A y B se reorienta en lugar de fibrilarse en el lugar en el que se propaga la rasgadura.

31. Un método de acuerdo con cualquiera de las reivindicaciones 18-30, caracterizado por que, durante o después de la laminación por calor, se permite o se hace que el laminado encoja a lo largo de al menos una de las direcciones principales de orientación.

32. Un método de acuerdo con la reivindicación 31, caracterizado por que entre las etapas de estiramiento y la etapa de laminación, las bandas más delgadas en A y/o en B se estabilizan selectivamente por calor con aire caliente, mientras que los relieves se mantienen a una temperatura menor por medio del contacto con una superficie enfriada, realizándose la estabilización hasta un grado tal que causa o potencia la formación de solturas durante los encogimientos, p. ej ., las bandas pueden ser fundidas en parte durante el calentamiento.

33. Un método de acuerdo con cualquiera de las reivindicaciones 18-31, caracterizado por que las solturas

formadas en el laminado se separan mediante calentamiento con aire caliente al tiempo que se enfría el resto del laminado poniendo en contacto el laminado con un rodillo enfriado.

34. Un método de acuerdo con cualquiera de las reivindicaciones 18-33, caracterizado por que la capa A y/o la capa B se suministran con micro-espacios internos por medio de una mezcla de un polvo adecuado y/o la selección 5 de las condiciones para las etapas de estiramiento, método que puede realizarse hasta un grado tal que los espacios perforen las bandas más delgadas, para hacer transpirable al laminado cruzado.

35. Un método de acuerdo con cualquiera de las reivindicaciones 18-34, caracterizado por que la capa A y/o la capa B consiste (n) principalmente en HDPE o PP de peso molecular alto o medio alto, y la mayor parte de la orientación en el estado sólido en la dirección de los relieves en dicha capa o capas se realiza a una temperatura de alrededor de o de menos de 50°C.

36. Un método de acuerdo con cualquiera de las reivindicaciones 18-35, caracterizado por suministrar al laminado con micro-perforaciones.

37. Un método de acuerdo con cualquiera de las reivindicaciones 18-36, caracterizado por que la capa de unión se selecciona en forma de una mezcla de dos o más polímeros compatibles de intervalos de fusión significativamente diferentes, comenzando a fundir el de menor punto de fusión de dichos polímeros mezclados a una temperatura a la que la orientación producida en las porciones principales de cada una de las capas no se verá perturbada, seleccionándose la relación de mezcladura y la temperatura de laminación para producir el equilibrio deseado entre resistencia a la deslaminación y la resistencia a la propagación de la rasgadura.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Material moldeado de gran tamaño y peso ligero y procedimiento de fabricación del mismo, del 17 de Junio de 2020, de OrganoClick AB: Material curvado con forma tridimensional de gran tamaño y peso ligero que comprende: un armazón exterior de pasta de pulpa moldeada y un espaciador […]

Estructura metálica rellena en forma de sándwich, del 15 de Abril de 2020, de Metawell GmbH: Estructura metálica en forma de sándwich , que comprende unas capas de cubierta primera y segunda y una capa central dispuesta […]

Red a base de carbono corrugada interconectada, del 19 de Febrero de 2020, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Red a base de carbono corrugada interconectada que comprende por lo menos 100 capas de carbono expandidas e interconectadas que presentan un contenido de oxígeno que […]

Laminado de película delgada de metal precioso (PMTL), del 22 de Enero de 2020, de Johansen, Laurie: Proceso para producir un laminado de película delgada de metal precioso (PMTL), en el que dicho proceso comprende los siguientes pasos: a) imprimir información de identificación […]

Tubo corrugado de protección térmica y métodos para fabricarlo, del 18 de Diciembre de 2019, de NOVELIS, INC.: Un tubo de protección térmica que comprende: una capa externa que comprende aluminio y que tiene una superficie externa y una superficie […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]