INTERCAMBIADORES TERMICOS CON PLACAS HUECAS.

Intercambiador térmico (76), con peso reducido y conductancia volúmica elevada,

adaptado a tratar fluidos de gran presión diferencial y altas temperaturas, en el que:

- placas metálicas huecas (781-15), con canal interno delgado, están apiladas a paso constante y conectadas a colectores externos (80-82);

- estas placas comprenden una zona central gofrada (13), situada entre dos zonas de conexión (18-20) dotadas de boquillas estrechas (601-2) con una superficie prácticamente igual a la de la sección transversal de la zona central;

- las paredes de estas placas (78) se han realizado por embutido y corte de una hoja de metal;

- los bordes laterales (42-44) de las dos paredes (10-11) de una placa hueca (78) están soldados;

- la distancia (64-66) entre las facetas en frente es uniforme, muy estrecha, exactamente conocida y prácticamente constante, en el campo de las presiones diferenciales previstas;

- los espacios de separación de las placas (781-15), son relativamente estrechos. caracterizado por que:

- las paredes (10-11) de cada placa hueca (781-15), son a la vez rígidas y muy finas, su zona central gofrada (13) presenta una o varias series (12-14) de protuberancias alternativas alineadas (22-22- y 24-24-), dotadas de facetas batidas en frío (24,26,28,30) con grandes pendientes, creando un número importante de aristas vivas, orientadas en direcciones oblicuas o perpendiculares a la alineación de los protuberancias

Tipo: Resumen de patente/invención. Número de Solicitud: W07000967FR.

Solicitante: TECHNOLOGIES DE L'ECHANGE THERMIQUE (TET).

Nacionalidad solicitante: Francia.

Dirección: 9 RUE DE TEHERAN,75008 PARIS.

Inventor/es: DOMEN,JEAN-PAUL.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- F28D1/03F2

- F28F3/04B

Clasificación PCT:

- F28D1/03 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 1/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones solamente para uno de los medios intercambiadores de calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización, y siendo el otro medio intercambiador de calor una gran masa de fluido, p. ej. radiadores domésticos o de motores de automóviles (F28D 5/00 tiene prioridad). › con las canalizaciones en forma de placas o de láminas.

- F28D9/00 F28D […] › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones en forma de placas o láminas para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

Fragmento de la descripción:

Intercambiadores térmicos con placas huecas.

La invención concierne principalmente a un intercambiador térmico, constituido por un apilamiento de placas huecas, que posee excelentes cualidades técnicas, es decir una elevada conductancia volúmica asociada a una superficie frontal reducida, necesidad de potencias mecánicas bajas para la propulsión de los fluidos concernidos y la posibilidad de tratar fluidos líquidos y/o gaseosos, a presiones diferenciales y temperaturas relativamente elevadas.

La invención concierne igualmente, en segundo lugar, intercambiadores térmicos semejantes a los anteriores, globalmente menos eficientes pero susceptibles de convenir mejor a ciertas aplicaciones particulares.

Los intercambiadores térmicos con placas huecas logran resultados muy superiores a los intercambiadores con aletas metálicas plenas de los radiadores para motores térmicos. En efecto, para una misma conductancia volúmica, en este tipo de intercambiador térmico líquido/gas, la diferencia entre placas huecas contiguas es mucho mayor que aquella entre aletas plenas. De este modo, el peso de los primeros, sus dimensiones totales, su superficie frontal y las potencias consumidas (bombeo de líquido(s) y/o ventilación de gases), son claramente inferiores a aquellos de los segundos. Y no obstante, los intercambiadores térmicos con aletas metálicas plenas siguen siendo de uso universal en numerosos campos. En estas condiciones, cuando los motores térmicos están equipados de radiadores agua/aire usuales, la superficie frontal (cuaderna maestra) de estos radiadores mide aproximadamente 0,3 dm2 por kW a evacuar, a pesar de que su aplicación consume una potencia mecánica (ventilación y bombeo) que iguala hasta el 10% la potencia térmica que debe disiparse, incluso más si las variaciones de temperatura son bajas. Lo que demuestra todo el interés de los intercambiadores térmicos con placas huecas.

En la patente europea EP 1 579 163 B1, acordada a TET, se describen intercambiadores térmicos, constituidos por un apilamiento monobloque de placas huecas de polímero, vidrio o metal. El procedimiento para realizar uno de estos intercambiadores consiste en fabricar, por termosoplado de una masa de vidrio de polímero, un esbozo en forma de acordeón, dotado de fuelles biconvexos, con paredes gofradas mediante protuberancias alternativas con grandes pendientes, y seguidamente efectuar una compresión controlada. Después de esta compresión, estos fuelles adquieren la forma definitiva de un apilamiento monobloque de placas huecas rígidas, con canal interno delgado, conectados a dos colectores internos. Este tipo de intercambiadores térmicos monobloques de polímero proporcionan resultados completamente satisfactorios para numerosas aplicaciones, durante tanto tiempo como la conductancia volúmica buscada se mantenga media (al máximo 20 W/ºC/dm3) y que los fluidos tratados se mantengan a presión diferencial moderada (al máximo 0,1 MPa) y a temperatura poco elevada (<100ºC). En efecto, en numerosos casos particulares, sus ventajas de peso, coste, dimensiones totales y potencias consumidas (3 a 5% de la potencia térmica a evacuar) compensan ampliamente estos resultados limitados, en particular, cuando la diferencia de temperatura inicial entre los dos fluidos concernidos es relativamente baja (<60ºC).

Este intercambiador térmico monobloque, formado por placas huecas con paredes gofradas de polímero, presenta un interés múltiple. Sus paredes concilian una cierta rigidez y una cierta fineza, que son dos caracteres antimónicos, de modo que su peso, coste, dimensiones totales son bajos. Su delgado canal interno permite, a pesar de un flujo laminar del líquido de refrigeración, obtener una buena conductancia térmica entre este líquido y la pared de la placa hueca. En cambio, sus paredes gofradas engendran una turbulencia relativamente importante en el flujo del aire entre placas que permite aumentar notablemente la variación entre ellas. Lo que disminuye considerablemente la energía necesaria para propulsar aire entre estas placas. Además, esta importante turbulencia del aire circulante entre las placas aumenta la conductividad térmica aparente de este aire y por tanto la conductancia térmica global del intercam- biador.

Pero la experiencia ha demostrado que esta técnica en dos etapas, termosoplada y seguidamente compresión controlada de los fuelles biconvexos de un esbozo de polímero, tropieza con resultados limitados, en cuanto se intenta aumentar el nivel de los resultados buscados y principalmente la conductantia volúmica del intercambiador térmico así realizado. En efecto, con esta técnica, resulta imposible controlar completamente el proceso de fabricación en dos etapas de un apilamiento monobloque de placas huecas, en lo que conciernen los grosores del canal interno y aquellos de las paredes de las placas, aunque esos grosores sean parámetros determinantes para el valor de la conductancia volúmica del intercambiador. En la práctica, esto se traduce, para el canal interno de las placas huecas, por un espesor que tiene un valor medio de dos milímetros aproximadamente, con una dispersión de por lo menos treinta por ciento. En lo que concierne el grosor de sus paredes, el valor medio es del orden de un milímetro y la dispersión de cincuenta por ciento aproximadamente, esta dispersión es esencial debido al afinamiento irregular de la pared en el transcurso del termosoplado del esbozo.

Además de esta limitación de resultados imputable a esos problemas de grosor, cabe mencionar que la presencia de los colectores internos de las placas huecas apiladas añade otro aspecto a esta limitación: la creación de un canal central, común a todas esas placas huecas, que permite un flujo directo rápido del líquido entre ambos colectores. Por esta razón, este canal central relativamente ancho apenas participa en el intercambio térmico buscado.

En la demanda alemana y la demanda internacional publicada WO 2006/010822, depositada por TET, se describen dispositivos de refrigeración de grandes resultados, para diversas aplicaciones. En estos dispositivos, los radiadores son intercambiadores térmicos realizados según el procedimiento de la patente europea de TET. Para una aplicación particular (la refrigeración de los gases de escape de un motor Diesel con miras a su reciclado), se ha previsto en esta demanda utilizar un intercambiador térmico monobloque con placas huecas metálicas, susceptible de soportar una presión diferencial y una temperatura mucho más elevada que aquellas a las que puede ser sometido un intercambiador monobloque de polímero. A este efecto, el esbozo metálico en acordeón de este intercambiador térmico debería fabricarse por hidroformado. Esta técnica conocida parece ser prometedora en el campo de los intercambiadores térmicos monobloques con placas metálicas huecas pero, por el momento, aún no ha podido aplicarse correctamente y, además, ella misma está limitada en cuanto a su eficacia teórica. En efecto, como la resistividad térmica de los líquidos de refrigeración, agua o aceite, es elevada, la resistencia térmica de la capa de líquido, en flujo laminar en este tipo de placas huecas, es inevitablemente importante, habida cuenta de un grosor medio de 2 mm por lo menos. Lo que resta una gran parte de interés a la baja resistencia térmica que aportarían las paredes metálicas previstas.

Por consiguiente, tuvo que desarrollarse otro modo de realizar intercambiadores térmicos metálicos para varias aplicaciones particulares, principalmente para aquella prevista en un principio y, más generalmente, para todos los dispositivos que impliquen poder disponer de intercambiadores térmicos de elevados resultados. A este efecto, estos nuevos intercambiadores metálicos deberán poseer peso, dimensiones totales, superficie frontal y potencias mecánicas consumidas, tan reducidas como aquellas de los intercambiadores monobloques evocados más arriba. Y todo ello, teniendo una conductancia volúmica mucho más elevada (por lo menos 100 W/ºC/dm3, por ejemplo) y, sobretodo, la posibilidad de funcionar correctamente a presiones diferenciales y temperaturas importantes, por ejemplo de 1 MPa y 600ºC. Y, derivados de estos primeros intercambiadores metálicos, también son posibles otros menos eficientes de polímero o de vidrio, que conciernen aplicaciones particulares específicas, principalmente aquellas que utilizan fluidos corrosivos.

Para ello, contrariamente a los intercambiadores metálicos monobloques, inicialmente previstos para una refrigeración de los gases de escape de los motores Diesel, los nuevos intercambiadores térmicos, principalmente...

Reivindicaciones:

1. Intercambiador térmico (76), con peso reducido y conductancia volúmica elevada, adaptado a tratar fluidos de gran presión diferencial y altas temperaturas, en el que:

- placas metálicas huecas (781-15), con canal interno delgado, están apiladas a paso constante y conectadas a colectores externos (80-82);

- estas placas comprenden una zona central gofrada (13), situada entre dos zonas de conexión (18-20) dotadas de boquillas estrechas (601-2) con una superficie prácticamente igual a la de la sección transversal de la zona cen- tral;

- las paredes de estas placas (78) se han realizado por embutido y corte de una hoja de metal;

- los bordes laterales (42-44) de las dos paredes (10-11) de una placa hueca (78) están soldados;

- la distancia (64-66) entre las facetas en frente es uniforme, muy estrecha, exactamente conocida y prácticamente constante, en el campo de las presiones diferenciales previstas;

- los espacios de separación de las placas (781-15), son relativamente estrechos.

caracterizado por que:

- las paredes (10-11) de cada placa hueca (781-15), son a la vez rígidas y muy finas, su zona central gofrada (13) presenta una o varias series (12-14) de protuberancias alternativas alineadas (22-22' y 24-24'), dotadas de facetas batidas en frío (24,26,28,30) con grandes pendientes, creando un número importante de aristas vivas, orientadas en direcciones oblicuas o perpendiculares a la alineación de los protuberancias.

2. Intercambiador térmico, derivado de aquel según la reivindicación 1, caracterizado por que:

- está constituido por placas huecas (781-15) de vidrio o polímero, con canal interno delgado, apiladas a paso constante y conectadas a colectores externos (80-82);

- las paredes de estas placas huecas se han realizado por embutido en caliente o termoformado y seguidamente corte de una hoja de vidrio o de polímero;

- estas placas (78) comprenden una zona central gofrada (13), situada entre dos zonas de conexión (18, 20) dotadas de boquillas estrechas (601-2) con una superficie prácticamente igual a la de una sección transversal de la zona central;

- los bordes laterales (42, 44) de las dos paredes (10, 11) de una placa hueca (78) están soldados;

- la zona central de las placas presenta una o varias series (12, 14);

- la distancia (64, 66) entre las facetas en frente es uniforme, estrecha, exactamente conocida y prácticamente constante en el campo de las presiones diferenciales previstas;

- los espacios de separación de las placas (78) son relativamente estrechos.

caracterizado por que: protuberancias alternativas alineadas (22, 22' y 24, 24'), dotados de facetas (24, 26, 28, 30) con fuertes pendientes, que crean un importante número (24, 26, 28, 30) de aristas vivas, orientadas en direcciones oblicuas o perpendiculares a la alineación de las protuberancias;

3. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que:

- cada placa hueca (78) comprende por lo menos dos alineaciones (12-14) de protuberancias alternativas;

- dos alineaciones contiguas están separadas por un tabique rectilíneo estrecho (36), formado por dos relieves internos embutidos o termoformados, ensamblado por soldadura;

- la altura de estos relieves es igual a la mitad del valor máximo del grosor interno de estas placas huecas.

4. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que:

- los ángulos formados por los normales con dos facetas adyacentes de las protuberancias alternativas miden por lo menos 30º, para que las aristas vivas de estas facetas puedan ser eficaces para la creación de turbulencias y para la resistencia a las diferencias de presión entre los fluidos;

- el ángulo máximo de las normales con dos facetas adyacentes está limitado por las restricciones impuestas a las condiciones de embutido o de termoformado de la hoja de material concernido.

5. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que:

- las protuberancias alternativas tienen, de por sí, dos facetas laterales en forma de trapecios isósceles (261-2, 26'1-2), que poseen una arista longitudinal común (341, 34'1), y comparten dos facetas centrales en forma de rombo (302-30'1);

- la gran diagonal de las facetas en rombo puede medir algunas decenas de veces el grosor de la pared de las placas.

6. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que:

- las protuberancias alternativas poseen, de por sí, dos facetas en forma de triángulo isósceles (251-2, 27b1-2 y 29b1-2) para las protuberancias y (25'b1-2, 27'b1-2 y 29'b1-2) para los huecos y, comparten, dos facetas centrales en forma de hexágono para las protuberancias (22b1-3), y para los huecos (22'b1-3), estas facetas en hexágonos poseen una arista transversal común;

- la distancia entre las aristas transversales de estas facetas en hexágono puede medir varias decenas de veces el grosor de la pared de las placas.

7. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que la zona central gofrada (13) de cada placa hueca está vinculada a los colectores externos por dos zonas de conexión (18-20) dotadas de bordes laterales que presentan una gran oblicuidad y paredes lisas que contienen porciones de troncos de cono (54-56).

8. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que las facetas en frente de la protuberancia de una placa hueca tienen paredes paralelas y la distancia (64) que separa estas paredes es constante y del mismo orden de amplitud que su grosor.

9. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que las facetas simétricas de protuberancia aparecen como talladas en diamante (25-31) y contienen varias facetas secundarias (371-3 - 411-5) y están dotadas de aristas vivas complementarias.

10. Intercambiador térmico según la reivindicación 1 ó 2, caracterizado por que:

- los colectores externos (80-82) de las placas huecas tienen un perfil aerodinámico adaptado a minimizar la resistencia del intercambiador;

- cada colector está formado por dos coquillas alargadas, una (75) de conexión a las plaquetas y la otra de cierre frontal, su sección transversal tiene una forma en U, y están fijadas entre sí por una línea de soldadura (83).

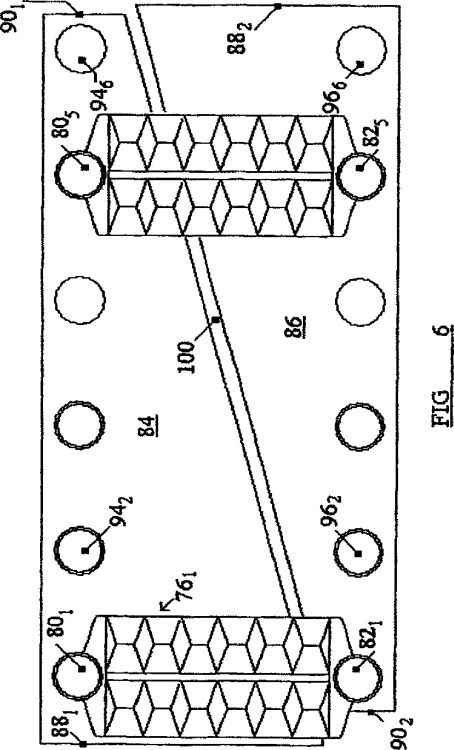

11. Radiador compacto y ligero, de alta o muy alta conductancia térmica caracterizado por que:

- comprende dos grupos idénticos de intercambiadores térmicos (76) con placas huecas (781-15), de metal, vidrio o polímero, según la reivindicación 5,

- estos dos grupos están asociados a dos colectores principales río arriba (84) y río abajo (86), de grosor reducido, dotados de caras planas en forma de trapecios rectángulos, ligeramente separados entre sí (100) y colocados de manera a que sus esquinas cuadradas queden opuestas;

- los colectores individuales río arriba (821-6) y río abajo (801-6) de los intercambiadores de cada grupo están conectados respectivamente, a intervalo constante poco superior a la anchura de la zona central (13) de los intercambiadores, con dos caras homólogas de aquellos dos colectores principales río arriba y río abajo.

Patentes similares o relacionadas:

UN PROCEDIMIENTO PARA PRODUCIR UN TUBO METÁLICO REVISTIENDO CON RODILLOS AL MENOS DOS PERFILES PARA FORMAR AL MENOS TRES CANALES, del 8 de Febrero de 2012, de AURUBIS AG: Un procedimiento de producir un tubo metálico que comprende tres o más canales (7a-c) para la conducción de un fluido, en el que el procedimiento […]

Intercambiador de calor de placa y máquina frigorífica reversible, que incluye dicho intercambiador, del 24 de Junio de 2020, de CARRIER CORPORATION: Intercambiador de calor de placas que incluye placas superpuestas (2A-2L), las cuales se insertan entre dos placas terminales […]

Intercambiador de calor, procedimiento para su formación y uso del mismo, del 17 de Junio de 2020, de Intergas Verwaming B.V: Un intercambiador de calor , que comprende un cuerpo central hueco que se aloja en una carcasa y define un canal interno para un primer […]

Intercambiador de calor para vehículo automóvil, del 6 de Mayo de 2020, de VALEO SYSTEMES THERMIQUES: Intercambiador de calor entre un primer y un segundo fluido, principalmente para la alimentación de aire de un motor térmico de vehículo automóvil, […]

Distribuidor para un intercambiador de calor de placas, del 29 de Abril de 2020, de Viessmann Werke GmbH & Co. KG: Distribuidor para un intercambiador de calor de placas que comprende un cuerpo de distribuidor con un espacio interior , por el que […]

Una placa de intercambiador de calor y un intercambiador de calor de placas, del 15 de Abril de 2020, de ALFA LAVAL CORPORATE AB: Una placa de intercambiador de calor , que comprende un área de intercambiador de calor , al menos dos orificios teniendo cada […]

Intercambiador de calor y aparato aerotécnico con el mismo, del 8 de Abril de 2020, de Zehnder Group International AG: Intercambiador de calor para una transferencia de calor entre al menos dos fluidos, con varios elementos de intercambio de calor, que presentan en cada caso al menos un […]

Recuperador y procedimiento para el funcionamiento de un recuperador, del 1 de Abril de 2020, de Vasco Group bvba: Recuperador para la transmisión de energía térmica de una primera corriente de gas a una segunda corriente de gas , que comprende: […]