Instalación y procedimiento para el tratamiento de agua de proceso con separación por separado de gases y sólido.

Procedimiento para la depuración de agua de proceso, en particular para la depuración continua de agua de proceso en la industria papelera,

que comprende al menos un etapa de tratamiento de agua de proceso, que comprende las siguientes etapas:

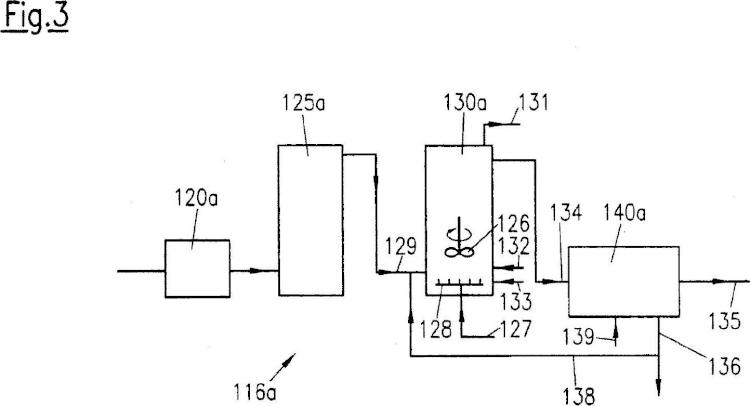

a) una etapa de depuración anaerobia, en la que se pone en contacto agua de proceso a depurar en un reactor anaerobio (125a, 125b, 225) con microorganismos anaerobios para degradar las impurezas contenidas en el agua residual,

b) una primera etapa de separación en la que se separan el gas o los gases contenidos en el agua de proceso de forma selectiva del agua de proceso obtenida en la etapa a), llevándose a cabo la primera etapa de separación b) en un recipiente de reextracción, en el que se conduce el agua de proceso en corriente en paralelo o a contracorriente con aire a través del recipiente de reextracción y en el que se mezclan entre sí mediante un equipo de mezclado (126) el agua de proceso y el aire y separándose en la primera etapa de separación al menos el 80 % del gas o los gases contenidos en el agua de proceso y

c) una segunda etapa de separación en la que se separan mediante flotación por expansión de presión los sólidos contenidos en el agua de proceso del agua de proceso obtenida en la etapa b), ajustándose en la flotación de expansión por presión la diferencia de presión entre la presión aplicada y la expansión a al menos 0,2 MPa (2 bar).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/004284.

Solicitante: MERI ENVIRONMENTAL SOLUTIONS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LEVELINGSTRASSE 18 81673 MÜNCHEN ALEMANIA.

Inventor/es: MENKE, LUCAS, NIEMCZYK, BERNHARD, TROUBOUNIS, GEORGE, EFINGER,DIETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C02F1/20 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por desgasificación, es decir, por liberación de los gases disueltos.

- C02F1/24 C02F 1/00 […] › por flotación (C02F 1/465 tiene prioridad).

- C02F1/52 C02F 1/00 […] › por floculación o precipitación de las impurezas en suspensión.

- C02F1/56 C02F 1/00 […] › Compuestos macromoleculares.

- C02F1/66 C02F 1/00 […] › por neutralización; Ajuste del pH (para desgasificar C02F 1/20; utilizando intercambiadores de iones C02F 1/42; para floculación o precipitación de impurezas en suspensión C02F 1/52; para eliminar compuestos disueltos C02F 1/58).

- C02F103/28 C02F […] › C02F 103/00 Naturaleza del agua, el agua residual, las aguas de alcantarilla o los fangos a tratar. › procedente de la industria papelera o celulósica.

- C02F3/28 C02F […] › C02F 3/00 Tratamiento biológico del agua, agua residual o de alcantarilla. › Procedimientos de digestión anaerobios.

- C02F5/00 C02F […] › Desendurecimiento del agua; Prevención de las incrustaciones; Adición al agua de agentes anti incrustación o desincrustantes, p. ej. adición de agentes secuestrantes (desendurecimiento por intercambio de iones C02F 1/42).

- C02F9/00 C02F […] › Tratamiento en varias etapas del agua, agua residual o de alcantarilla.

- D21C11/00 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › Regeneración de los líquidos residuales.

- D21C11/06 D21C […] › D21C 11/00 Regeneración de los líquidos residuales. › Tratamiento de los gases de la pasta; Recuperación del calor de los gases.

- D21C5/00 D21C […] › Otros procedimientos para obtener la celulosa, p. ej. cocción de borra de algodón.

PDF original: ES-2502528_T3.pdf

Fragmento de la descripción:

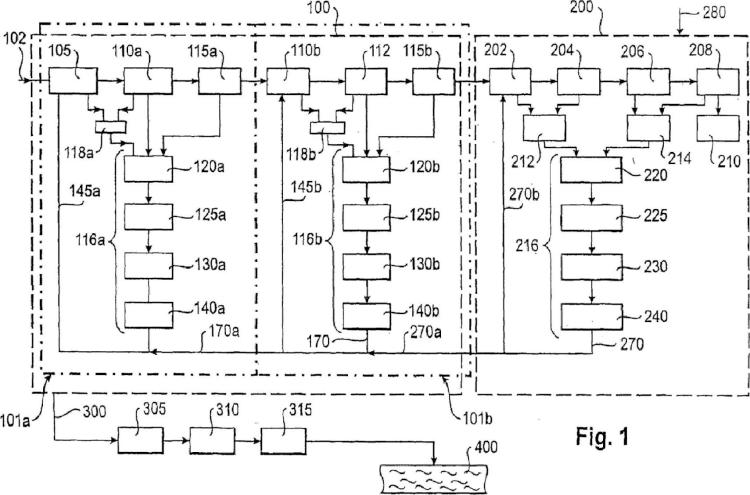

Instalación y procedimiento para el tratamiento de agua de proceso con separación por separado de gases y sólido La presente invención se refiere a un procedimiento que comprende al menos una etapa de tratamiento de agua de proceso para la depuración de agua de proceso, en particular para la depuración continua de agua de proceso en la industria papelera, así como a una instalación particular adecuada para llevar a cabo este procedimiento para la depuración de agua de proceso, en particular para la depuración continua de agua de proceso en la industria papelera.

En muchos campos técnicos es necesario un tratamiento de agua de proceso, en particular en los casos en los que se conduce el agua de proceso en la correspondiente instalación en un circuito para evitar un enriquecimiento del agua de proceso con sustancias perjudiciales. Esto se aplica, en particular, también al agua de proceso durante la fabricación de papel y, de hecho, tanto durante la fabricación de papel a partir de fibras frescas como en particular durante la fabricación de papel a partir de papel usado.

En las últimas décadas, el papel se obtiene cada vez más a partir de papel usado para disminuir el consumo energético durante la fabricación de papel y, en particular, para evitar el consumo de recursos naturales. Mientras que para la fabricación de una tonelada de papel de fibra primaria se necesitan alrededor de 2, 2 toneladas de madera, la necesidad de madera durante el reciclaje de papel se puede reducir espectacularmente, o disminuirse hasta cero, dependiendo de la parte de fibras secundarias procedentes de papel usado en relación con la cantidad total de fibras en el papel reciclado. Además, durante la fabricación de papel reciclado en comparación con la fabricación de papel a partir de fibras primarias se necesita solo la mitad de energía y solo un tercio de agua fresca. A pesar de esto, la calidad del papel reciclado, por ejemplo, en relación con la resistencia a tinta, el comportamiento a la compresión, el grado de blanco y la resistencia al envejecimiento, actualmente es tan elevada como la de papeles de fibras primarias.

Durante la fabricación de papel a partir de papel usado se mezcla, en primer lugar, el papel usado con agua y se tritura en un desintegrador (pulper) o disgregador de pasta con agitación y mezcla para disolver los compuestos de fibras individuales. A continuación se realiza una limpieza de las fibras para retirar cuerpos extraños no fibrosos de la pasta de fibras antes de que opcionalmente se decoloren las fibras y finalmente, dado el caso después de la adición de una reducida parte de fibras primarias, se procesen hasta dar papel en una máquina papelera. Una instalación correspondiente comprende, por lo tanto, un dispositivo para el tratamiento de papel usado y una máquina papelera, presentando el dispositivo de tratamiento de papel usado una unidad de disgregación de papel usado o un desintegrador en el que se suministra al papel usado agua de proceso para disgregar y triturar las fibras, un dispositivo de clasificación para eliminar suciedades y una unidad de deshidratación para la eliminación de agua de proceso. También es sabido cómo prever en la instalación dos o más dispositivos de tratamiento de papel usado o niveles, los denominados bucles, para aumentar la calidad de las fibras tratadas a partir del papel usado. Cada bucle del dispositivo de tratamiento de papel usado y la máquina papelera a este respecto comprenden, preferentemente, una unidad de tratamiento de agua de proceso propia, pudiendo estar desacopladas las unidades de tratamiento de agua de proceso individuales unas de otras por un equipo de deshidratación previsto entre los bucles individuales.

Para poder conducir en el circuito el agua de proceso en cada bucle y poder minimizar así la adición de agua fresca, el agua de proceso se tiene que depurar en un grado necesario en las unidades de tratamiento de agua de proceso individuales. Para esto, las unidades de tratamiento de agua de proceso comprenden, habitualmente, una unidad de recuperación de pasta y/o una unidad de retirada de pasta en la que se separan del agua de proceso mecánicamente las fibras contenidas en el agua de proceso para devolverse completa o parcialmente al dispositivo de tratamiento de papel usado. Estas unidades de recuperación de pasta o unidades de retirada de pasta están configuradas habitualmente como instalaciones de cribado y/o de flotación por expansión.

Por el documento DE 40 42 224 A1 se conoce una instalación para la fabricación de papel a partir de papel usado que comprende un dispositivo de tratamiento de papel usado que comprende un bucle así como una máquina papelera. El dispositivo de tratamiento de papel usado comprende un desintegrador en el que se introduce el papel usado y se mezcla con agua de proceso para disgregar el papel usado, un nivel de clasificación previsto aguas abajo del desintegrador en el que se separan las impurezas de la sustancia fibrosa suspendida, producida en el desintegrador, una unidad de espesado para eliminar sustancialmente el agua de proceso de la sustancia fibrosa suspendida así como una unidad de tratamiento de agua de proceso para la depuración del agua de proceso. La unidad de tratamiento de agua de proceso, a su vez, está compuesta esencialmente de un dispositivo de depuración general, un nivel de depuración anaerobio que comprende, por ejemplo, un reactor UASB así como un nivel de depuración aerobio. El agua de proceso depurada en la unidad de tratamiento de agua de proceso se puede desechar como agua residual o se puede devolver, de acuerdo con otra forma de realización, parcialmente como agua de disgregación al desintegrador y parcialmente a la máquina papelera, añadiéndose en este caso al agua de proceso conducida a través de la unidad de tratamiento de agua de proceso del dispositivo de tratamiento de papel usado una subcorriente de agua de retorno de la máquina papelera.

Los circuitos de agua de proceso de la máquina papelera y de la unidad de tratamiento de agua de proceso en esta instalación, por tanto, no están desacoplados por completo uno de otro, de tal manera que la calidad del agua de proceso en la máquina papelera y la calidad del agua de proceso en el dispositivo de tratamiento de papel usado no se pueden controlar de forma eficaz e independiente una de otra. Otra desventaja de la forma de realización mencionada en último lugar es que en el agua de proceso debido a la conducción en circuito parcial se ajusta una elevada dureza del agua, que puede alterar el funcionamiento del reactor de UASB anaerobio. En reactores anaerobios, de hecho, se emplean pellas de microorganismos para cuya función es importante que las mismas presenten un peso específico definido para, durante la degradación de los compuestos orgánicos del agua de proceso debido al biogás formado a este respecto, que se adhiere a las pellas de microorganismos, poder subir hacia arriba en el reactor para separar en un separador de gas el biogás formado. Después de la separación del biogás, el peso específico en particular no se debe hacer tan grande que las pellas de microorganismos desciendan hasta el fondo del reactor, ya que las mismas entonces ya no pueden participar en el proceso de depuración. Sin embargo, a causa de su estructura y su tamaño, las pellas de microorganismos actúan como gérmenes de cristalización para deposiciones de cal, de tal manera que con una cierta dureza del agua y con valores de pH correspondientes se deposita cal sobre las pellas de microorganismos, llevando estas deposiciones a un desplazamiento incalculable del peso específico de las pellas, por lo que estas ya no pueden realizar su función. También la actividad metabólica de los microorganismos anaerobios causa un desplazamiento del equilibrio calácido carbónico debido a la generación de, entre otros, hidrogenocarbonato (HCO3-) , lo que favorece adicionalmente una precipitación de cal sobre las pellas de microorganismos. Para asegurar, a pesar de la precipitación de cal sobre las pellas de microorganismos, su función, se tienen que aumentar las cantidades de recirculación en el reactor anaerobio para mantener suspendidas las pellas a pesar de su mayor peso específico en el reactor. Pero a la cantidad de recirculación se plantean límites, por un lado, debido a la capacidad hidráulica de los separadores y, por otro lado, debido a la necesidad de mantener laminar el flujo en el reactor. Además, mayores cantidades de recirculación causan, debido a la generación de gradientes de presión, en el lado de aspiración y presión de la bomba en la conducción de recirculación el escape de dióxido de carbono y, por ello, un desplazamiento adicional del equilibrio de cal-ácido carbónico en dirección a una precipitación de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la depuración de agua de proceso, en particular para la depuración continua de agua de proceso en la industria papelera, que comprende al menos un etapa de tratamiento de agua de proceso, que comprende las siguientes etapas:

a) una etapa de depuración anaerobia, en la que se pone en contacto agua de proceso a depurar en un reactor anaerobio (125a, 125b, 225) con microorganismos anaerobios para degradar las impurezas contenidas en el agua residual, b) una primera etapa de separación en la que se separan el gas o los gases contenidos en el agua de proceso de forma selectiva del agua de proceso obtenida en la etapa a) , llevándose a cabo la primera etapa de separación b) en un recipiente de reextracción, en el que se conduce el agua de proceso en corriente en paralelo o a contracorriente con aire a través del recipiente de reextracción y en el que se mezclan entre sí mediante un equipo de mezclado (126) el agua de proceso y el aire y separándose en la primera etapa de separación al menos el 80 % del gas o los gases contenidos en el agua de proceso y c) una segunda etapa de separación en la que se separan mediante flotación por expansión de presión los sólidos contenidos en el agua de proceso del agua de proceso obtenida en la etapa b) , ajustándose en la flotación de expansión por presión la diferencia de presión entre la presión aplicada y la expansión a al menos 0, 2 MPa (2 bar) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que en la primera etapa de separación b) se separa al menos el 90 % y, de forma muy particularmente preferente, al menos el 95 % del gas o los gases contenidos en el agua de proceso.

3. Procedimiento de acuerdo con las reivindicaciones 1 o 2, caracterizado por que el agua de proceso en la primera etapa de separación b) se conduce desde abajo hacia arriba a través del recipiente de reextracción, se suministra aire al recipiente de reextracción en su zona inferior de tal manera que el aire pasa como perlas en forma de burbujas de aire a través del agua de proceso y el agua de proceso y las burbujas de aire se mezclan entre sí en el recipiente de reextracción mediante un equipo de mezclado (126) .

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado por que se suministra el aire al recipiente de reextracción de tal manera que las burbujas de aire presentan un tamaño promedio de 150 a 600 μm.

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el agua de proceso durante la primera etapa de separación b) se ajusta a un valor de pH entre 6, 5 y 10, preferentemente entre 6, 8 y 9 y, de forma particularmente preferente, entre 7, 2 y 8, 2.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se extrae del agua de proceso después de la segunda etapa de separación c) una subcorriente, se mezcla esta subcorriente con el agua de proceso después de la etapa de depuración anaerobia a) y se somete la mezcla obtenida de este modo a la primera etapa de separación b) .

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que se extrae una parte del sólido que se produce en la segunda etapa de separación c) , se mezcla esta parte con el agua de proceso después de la etapa de depuración anaerobia a) y se somete la mezcla obtenida de este modo a la primera etapa de separación b) .

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el agua de proceso suministrada a la etapa de tratamiento de agua de proceso procede de un dispositivo de tratamiento de pasta (100) y/o de una máquina papelera (200) .

9. Procedimiento de acuerdo con la reivindicación 8, caracterizado por que el agua de proceso suministrada de forma continua a la etapa de tratamiento de agua de proceso procede de al menos un nivel (101a, 101b) de un dispositivo de tratamiento de papel usado (100) y/o una máquina papelera (200) .

10. Instalación para la depuración de agua de proceso, en particular para la depuración continua de agua de proceso en la industria papelera, que presenta al menos una unidad de tratamiento de agua de proceso (116a, 116b, 226) , comprendiendo la unidad de tratamiento de agua de proceso (116a, 116b, 226) :

i) un reactor (125a, 125b, 225) para la depuración anaerobia de agua de proceso con al menos una conducción de suministro para el suministro de agua de proceso a depurar al reactor (125a, 125b, 225) así como al menos una conducción de evacuación para la evacuación de agua de proceso depurada del reactor, ii) un primer dispositivo de separación (130a, 130b, 230) dispuesto aguas abajo del reactor anaerobio (125a, 125b, 225) para la separación selectiva de gases del agua de proceso, presentando el primer dispositivo de separación (130a, 130b, 230) una conducción de suministro (129) unida a la conducción de evacuación del reactor anaerobio (125a, 125b, 225) para agua de proceso, una conducción de suministro de gas (127) , una 5

conducción de evacuación de gas (131) y un equipo de mezclado (126) y comprendiendo el primer dispositivo de separación (130a, 130b, 230) un recipiente de reextracción y iii) un segundo dispositivo de separación (140a, 140b, 240) dispuesto aguas abajo del primer dispositivo de separación (130a, 130b, 230) , unido al primer dispositivo de separación (130a, 130b, 230) a través de una conducción (134) para la separación de sólidos del agua de proceso, comprendiendo el segundo dispositivo de separación (140a, 140b, 240) un dispositivo de flotación por expansión de presión que está diseñado de tal manera que la diferencia de presión entre la presión aplicada y la expansión asciende al menos a 0, 2 MPa (2 bar) .

11. Instalación de acuerdo con la reivindicación 10, caracterizada por que el primer dispositivo de separación (130a, 130b, 230) comprende un recipiente de reextracción, en cuya zona inferior desembocan la conducción de suministro (129) para agua de proceso y la conducción de suministro de gas (127) y en cuya zona superior está dispuesta la conducción de evacuación de gas (131) .

12. Instalación de acuerdo con una de las reivindicaciones 10 u 11, caracterizada por que en el segundo dispositivo de separación (140a, 140b, 240) está prevista una conducción de retorno de subcorriente (137) para agua de proceso que desemboca en la conducción de suministro (129) para agua de proceso que lleva al primer dispositivo de separación (130a, 130b, 230) .

13. Instalación de acuerdo con una de las reivindicaciones 10 u 11, caracterizada por que en el segundo dispositivo de separación (140a, 140b, 240) está prevista una conducción de retorno de subcorriente (138) para sólidos que desemboca en la conducción de suministro (129) para agua de proceso que lleva al primer dispositivo de separación (130a, 130b, 230) .

14. Instalación de acuerdo con una de las reivindicaciones 10 a 13, caracterizada por que la instalación comprende al menos un dispositivo de tratamiento de pasta (100) y/o al menos una máquina papelera (200) , estando asignada al al menos un dispositivo de tratamiento de pasta (100) y/o a la al menos una máquina papelera (200) al menos una de las unidades de tratamiento de agua de proceso (116a, 116b, 216) .

15. Instalación de acuerdo con la reivindicación 14 para la fabricación de papel a partir de papel usado, caracterizada por que la instalación comprende un dispositivo de tratamiento de papel usado (100) como dispositivo de tratamiento de pasta (100) para la fabricación de sustancia fibrosa a partir del papel usado y/o una máquina papelera (200) para la fabricación de papel a partir de la sustancia fibrosa, presentando el dispositivo de tratamiento de papel usado (100) uno o varios niveles (101a, 101b) y comprendiendo al menos uno de estos niveles (101a, 101b) y/o la máquina papelera (200) una unidad de tratamiento de agua de proceso (116a, 116b, 216) propia.

Patentes similares o relacionadas:

Método mejorado para la determinación de microorganismos, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para determinar el contenido de microorganismos en un material que comprende celulosa en la industria de la pulpa y el papel que comprende las etapas de: […]

Procedimiento de producción de nanocristales de celulosa a partir de materiales de desecho que contienen celulosa, del 5 de Noviembre de 2019, de YISSUM RESEARCH DEVELOPMENT COMPANY OF THE HEBREW UNIVERSITY OF JERUSALEM LTD: Un procedimiento de preparación de CNC a partir de un lodo que contiene celulosa, comprendiendo el procedimiento (i) tratar una fuente de lodo de celulosa con […]

Fijación de aceite mineral en envases de papel para alimentos con lacasa para evitar la migración de aceite mineral a los alimentos, del 3 de Julio de 2019, de BUCKMAN LABORATORIES INTERNATIONAL, INC.: Uso de una oxidasa que contiene cobre para la fijación de aceites minerales en envases de papel para alimentos para minimizar al menos la migración […]

Procedimiento y sistema para el tratamiento de líquidos de proceso acuosos en un circuito de agua blanca parcialmente cerrado, del 2 de Julio de 2019, de Alexander Erdtmann Dosiertechnik: Procedimiento para el tratamiento de líquidos de proceso acuosos en el circuito de agua blanca parcialmente cerrado en la fabricación de papel, que contiene […]

Proceso para producir un bio-producto, del 25 de Junio de 2019, de versalis S.p.A: Un proceso para la producción de un bio-producto a partir de una biomasa lignocelulósica compuesta de una cantidad total de xilanos, una cantidad total de glucanos, una […]

Composición de aglutinante a base de fibras vegetales y cargas minerales, preparación y uso de la misma, del 15 de Mayo de 2019, de Centre Technique de l'Industrie des Papiers, Cartons et Celluloses: Una composición de aglutinante que contiene agua, fibras vegetales y cargas minerales, - las fibras vegetales y las cargas minerales teniendo una proporción […]

Procedimiento de despolimerización de lignina con lacasas, del 1 de Mayo de 2019, de Institut Polytechnique de Bordeaux: Procedimiento de despolimerización de lignina, que comprende: - una etapa de oxidación de lignina no fenólica poniendo en presencia, en al menos un disolvente, lignina […]

Procedimiento para la fabricación de papel, cartón o cartulina usando fibras liberianas de corteza de árbol baobab, fibras del fruto de baobab y fibras liberianas de higuera de Natal como materia prima de papel, del 1 de Mayo de 2019, de Hope Tree International GmbH: Procedimiento para la fabricación de papel, cartulina o cartón y el procedimiento comprende las etapas de: a) obtención de fibras del fruto de baobab […]