Instalación y procedimiento para el transporte de preformas.

Instalación de transporte de preformas (2) hacia una unidad de tratamiento del tipo de un horno de calentamiento en el que son llevadas a una temperatura apropiada para ser puestas a continuación en forma por estirado-soplado,

cuya instalación presenta:

- órganos (6) de sujeción soportados por una cadena sinfín de transporte y que están dotados cada uno de ellos de un cabezal (7) de sujeción para llevar dichas preformas (2) y para transferirlas en dicho horno de calentamiento,

- como mínimo, un sistema de detección dispuesto sobre el recorrido de dichas preformas (2), más arriba de dicho horno de calentamiento, cuyo sistema de detección, del tipo de una cámara de reconocimiento de forma, selecciona las preformas susceptibles de provocar incidencias en dicho horno de calentamiento tal como, por ejemplo, preformas cuya alineación no corresponde con la del eje principal del cabezal de sujeción (7),

- medios para liberar cada preforma seleccionada de su cabezal de sujeción (7),

- un aparato de tipo automático para controlar la expulsión de la preforma seleccionada en función de las informaciones que proceden de dicho sistema de detección,

- medios de recuperación de las preformas expulsadas,

caracterizado porque comprende medios para aplicar una presión al interior de la preforma seleccionada (2), sobre su fondo, y especialmente una presión suficiente para vencer las fuerzas de adherencia entre dicha preforma seleccionada y su cabezal de sujeción (7) con la finalidad de desacoplarlos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/052074.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE 76930 OCTEVILLE SUR MER FRANCIA.

Inventor/es: MIE, PATRICK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/42 B29C 49/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

PDF original: ES-2380882_T3.pdf

Fragmento de la descripción:

Instalación y procedimiento para el transporte de preformas.

La invención se refiere de manera general al sector de la fabricación de recipientes de material termoplástico obtenidos después de calentamiento y soplado de un cuerpo hueco llamado habitualmente preforma y se refiere más particularmente a un sistema de transporte que presenta una serie de dispositivos de transporte dotado cada uno de ellos, como mínimo, de un órgano de sujeción destinado a soportar una preforma para hacerla circular en posición vertical en el interior de la instalación.

De este modo, la invención se aplica a las instalaciones de tratamiento en línea para la fabricación o tratamiento de preformas de material termoplástico, tal como PET, en cuyas instalaciones dichas preformas son desplazadas individualmente unas a continuación de otras con ayuda de dispositivos de transporte apropiados para soportarlas por el cuello, de manera que se deje el cuerpo libre para el calentamiento.

De manera habitual, una preforma adopta la forma general de un cuerpo cilíndrico tubular cerrado por uno de sus extremos axiales y prolongado por el otro extremo abierto por un cuello que presenta ya la forma definitiva del cuello del recipiente final, así como un collarín que se extiende sensiblemente de forma radial. En lo que sigue de la descripción, se comprenderá por "recipiente dotado de un cuello", cualquier cuerpo hueco que presente un cuello, es decir, preformas a partir de las cuales se fabrican recipientes por soplado o estirado-soplado, es decir, recipientes que tienen su forma definitiva y que deben ser sometidos a un tratamiento adicional (tal como una etapa de etiquetado o de llenado) .

En el caso particular de transporte de preformas, a efectos de que alcancen la temperatura por calentamiento previo a la etapa de soplado, es necesario prever un dispositivo de transferencia que permita coger cada preforma por su cuello ("pinzado") para desplazarla a una zona de calentamiento, en general en un horno de tipo túnel de acondicionamiento térmico, en cuya zona el cuerpo de dicha preforma debe ser calentado a la temperatura de transición a estado vítreo del material termoplástico, permaneciendo a una temperatura inferior a la temperatura de cristalización.

Para realizar esta transferencia, es conocido utilizar dispositivos de transporte dotados de órganos de sujeción que presentan un mandrino apropiado para su acoplamiento en el interior del cuello de la preforma (pinzado interior) y que mantienen esta última simplemente por adherencia por el hecho de la presencia de fuerzas de presión y rozamiento.

Se ha dado a conocer en el documento FR 2 706 876, a nombre de la solicitante, un dispositivo de pinzado interior de preformas a partir de una cabeza de sujeción que tiene un extremo con un anillo partido.

Según el mismo principio de pinzado interior, se conoce, tal como se ha dado a conocer en el documento FR 2 794 109, a nombre de la solicitante, la realización de un sistema de transporte de preformas constituido por un conjunto de elementos de transporte, cada uno de los cuales comprende un dispositivo de sujeción dotado en su extremo de un anillo partido formado por varios sectores; cuando el anillo se acopla interiormente en el cuello de una preforma, los sectores que son forzados radialmente hacia el exterior por medios elásticos, tienen capacidad de apoyarse sobre la superficie interior del cilindro de dicho cuello.

De manera alternativa, es posible igualmente que la preforma sea sujetada a nivel de la cara externa de su cuello (pinzado exterior) , tal como se ha descrito, por ejemplo en el documento FR 2 882 963, a nombre de la solicitante.

Cuando tiene lugar el paso de esta preforma en el horno de acondicionamiento térmico, la preforma es sometida a rotación sobre sí misma con la finalidad de permitir un calentamiento homogéneo en la totalidad de la superficie exterior de la misma. No obstante, en el pinzado de una preforma, tanto interior como exterior, es posible que ésta no quede alineada axialmente con la cabeza de sujeción.

En este caso, a causa de la desalineación de la preforma y de su movimiento de rotación sobre sí misma, el cuerpo de la preforma, y en particular su extremo, es susceptible de establecer contacto con las lámparas de calentamiento del horno y provocar averías importantes por su rotura, y asimismo en algunos casos la preforma se puede incendiar.

Por lo tanto, con la finalidad de prevenir estos incidentes, tales como el deterioro de las lámparas del horno, es necesario prever, antes de la entrada en el horno, una operación de despinzado de las preformas, es decir, una operación que consiste en expulsar todas las preformas susceptibles de generar incidencias cuando tiene lugar su paso hacia adentro del horno de calentamiento.

Esta operación de despinzado permite, de manera general, evitar el calentamiento de las preformas que presentarían un defecto conceptual a la entrada del horno.

El documento FR 2 872 805, en nombre de la solicitante, describe un sistema de despinzado de preformas.

Se prevén medios de detección óptica para determinar cuales son las preformas a despinzar y bajo el efecto de un aparato de control apropiado, de tipo autómata, un órgano de expulsión interviene para desacoplar las preformas en cuestión, que entonces caen, por ejemplo, en una cubeta para su recuperación.

Este sistema, si bien es completamente satisfactorio, es no obstante complejo para su realización y sobretodo, limita los ritmos de producción de la instalación; en efecto, el tiempo de respuesta del órgano de expulsión para el despinzado es relativamente largo.

Además, por el hecho de los ritmos de producción actuales y, por lo tanto, de la velocidad de paso de las preformas, no es posible expulsar una preforma única, puesto que por el tiempo de reacción de los medios neumáticos de control, son varias las preformas que reciben contacto del órgano de expulsión y, en general, de manera habitual, son tres las preformas sucesivas que, como promedio, son expulsadas.

Por el coste de fabricación de las preformas, y con la finalidad de impedir los rechazos de preformas correctamente colocadas sobre el cabezal de pinzado o que no presenten defecto alguno, sería particularmente interesante realizar un dispositivo de despinzado de preformas que permita el despinzado únicamente de la preforma mal solidarizada o mal formada; pudiendo ser dicho dispositivo utilizado a velocidades elevadas de circulación de las preformas. Igualmente, sería especialmente interesante realizar un sistema de despinzado que pudiera igualmente aplicarse al despinzado de las preformas pero también a cualquier tipo de cuerpos huecos.

Además, dado el despinzado de varias preformas dispuestas una al lado de la otra, existen espacios libres importantes en la cadena de transporte de las preformas (tres cabezales de pinzado sucesivos) . Estos grandes espacios entre las preformas, dentro del horno, dificultan el calentamiento de las otras preformas cuando tiene lugar su paso por delante de las lámparas de dicho horno; de ello, resultan defectos de homogeneidad en el calentamiento de las preformas.

Por otra parte, una evolución actual en el marco de la fabricación de las preformas, tiende a disminuir las dimensiones del collarín, el cual va siendo cada vez menos grueso y con menor anchura, de lo que resultan los problemas de pinzado más frecuentes.

Por esta razón, sería igualmente especialmente ventajoso realizar un sistema de despinzado que no dependa de las dimensiones del collarín previsto en el cuello del cuerpo hueco.

La presente invención propone, por lo tanto, resolver los diferentes problemas relacionados con la técnica anterior con ayuda de un sistema de despinzado de cuerpos huecos, que permite despinzar una sola preforma a cadencias de transporte elevadas, cuyo sistema no depende además, de las características dimensionales del gollete de dicha preforma.

Según un primer aspecto, la presente invención se refiere a una instalación de transporte de preformas hacia una unidad de tratamiento del tipo de un horno de calentamiento, en el que son llevadas a una temperatura apropiada para su conformación sucesiva por estirado-soplado, según la reivindicación 1.

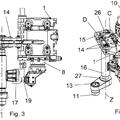

Siempre según la invención, los medios susceptibles de aplicar presión en la preforma seleccionada, sobre el fondo, están constituidos por:

- una tobera, capaz de proyectar un... [Seguir leyendo]

Reivindicaciones:

1. Instalación de transporte de preformas (2) hacia una unidad de tratamiento del tipo de un horno de calentamiento en el que son llevadas a una temperatura apropiada para ser puestas a continuación en forma por estirado-soplado, cuya instalación presenta:

- órganos (6) de sujeción soportados por una cadena sinfín de transporte y que están dotados cada uno de ellos de un cabezal (7) de sujeción para llevar dichas preformas (2) y para transferirlas en dicho horno de calentamiento,

- como mínimo, un sistema de detección dispuesto sobre el recorrido de dichas preformas (2) , más arriba de dicho horno de calentamiento, cuyo sistema de detección, del tipo de una cámara de reconocimiento de forma, selecciona las preformas susceptibles de provocar incidencias en dicho horno de calentamiento tal como, por ejemplo, preformas cuya alineación no corresponde con la del eje principal del cabezal de sujeción (7) ,

- medios para liberar cada preforma seleccionada de su cabezal de sujeción (7) ,

- un aparato de tipo automático para controlar la expulsión de la preforma seleccionada en función de las informaciones que proceden de dicho sistema de detección,

- medios de recuperación de las preformas expulsadas,

caracterizado porque comprende medios para aplicar una presión al interior de la preforma seleccionada (2) , sobre su fondo, y especialmente una presión suficiente para vencer las fuerzas de adherencia entre dicha preforma seleccionada y su cabezal de sujeción (7) con la finalidad de desacoplarlos.

2. Instalación, según la reivindicación 1, caracterizada porque los medios susceptibles de aplicar una presión en la preforma seleccionada, en el fondo de la misma, están constituidos por:

- una tobera (15) capaz de proyectar un chorro de fluido a presión hacia el fondo de dicha preforma seleccionada, y,

- un orificio en forma tubular (9) dispuesto en el órgano (6) y en el cabezal de sujeción (7) de dicha preforma seleccionada, siendo administrado dicho chorro de fluido a presión cuando tiene lugar el paso de dicho orificio (9) delante de la mencionada tobera (15) .

3. Instalación, según la reivindicación 2, caracterizada porque el orificio (9) en el que es inyectado el fluido a presión destinado a la preforma seleccionada, presenta una abertura (13) en la parte superior en forma de embudo que presenta un estrechamiento de su sección transversal en dirección a la abertura inferior (14) .

4. Instalación, según la reivindicación 3, caracterizada porque presenta medios de inyección del fluido a una presión que varia entre 2 y 5 bares.

5. Instalación, según la reivindicación 1, caracterizada porque el dispositivo automático utilizado para el control de la inyección de fluido a presión presenta un programa dispuesto para establecer una fase apropiada para la administración de dicho fluido a presión hacia la preforma seleccionada, cuya fase se extiende a una duración sensiblemente superior al tiempo necesario para que dicha preforma seleccionada pase por delante de la tobera (15) de forma que garantiza un tiempo de inyección de dicho fluido a presión en el orificio (9) suficientemente largo para asegurar la expulsión de dicha preforma seleccionada.

6. Procedimiento de liberación de preforma (s) durante su transporte hacia el horno de calentamiento, para eliminar cada una de las preformas susceptibles de crear incidencias en su paso de dicho horno de calentamiento, cuyo procedimiento consiste en:

- controlar las preformas que pasan (2) antes de su entrada en dicho horno de calentamiento, para detectar, a nivel de dichas preformas, un defecto susceptible de generar incidencias en dicho horno de calentamiento,

- liberar cada preforma calificada como no deseable de su cabezal de sujeción (7) , más arriba de dicho horno de calentamiento,

- recoger la preforma rechazada en un contenedor apropiado,

caracterizado porque consiste en aplicar una presión apropiada en el interior de dicha preforma no deseable, sobre el fondo y especialmente una presión suficiente para vencer las fuerzas de presión y de rozamiento que se ejercen entre dicha preforma no deseable y su cabezal (7) de sujeción.

7. Procedimiento de liberación de preforma (s) , según la reivindicación 6, caracterizado porque consiste en separar la preforma no deseable de su cabezal de sujeción (7) por la acción de una inyección, en un orificio (9) apropiado de dicho cabezal de sujeción (7) , de un chorro de fluido a presión que penetra en el volumen interior de dicha preforma no deseable.

8. Procedimiento de liberación de preforma (s) , según la reivindicación 6, caracterizado porque consiste en inyectar el chorro de fluido a una presión comprendida entre 2 y 5 bares.

9. Procedimiento de liberación de preforma (s) , según la reivindicación 6, caracterizado porque consiste en anticipar el paso de la preforma no deseable para poner en marcha la inyección del chorro de fluido a presión en dicha preforma y mantener esta inyección de dicho chorro de fluido, como mínimo, hasta el paso completo del cabezal de sujeción (7) por delante de la tobera (15) de proyección de dicho fluido.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y aparato para esterilizar una botella, del 3 de Junio de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para esterilizar una botella , que comprende las operaciones de: gasificar una solución de peróxido de hidrógeno, descargar desde una boquilla un […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]