Instalación de inspección no destructiva con sensores ultrasónicos para productos de metalurgia.

Instalación de inspección no destructiva para productos metalúrgicos,

en particular con acoplamientoindirecto, que comprende:

- un dispositivo sensor de ultrasonidos (3) que comprende un conjunto de elementos transductoresultrasónicos (Ci), accesibles selectivamente,

- un circuito de aguas arriba (1), adecuado para excitar selectivamente los elementos transductoresen instantes elegidos,

- un circuito de aguas abajo (2, 4), adecuado para recoger las señales captadas de vuelta por loselementos transductores, y

- un componente de procesamiento (5) adecuado para analizar las señales captadas, en calidad derespuesta global (7) de un producto metalúrgico a una excitación ultrasónica,

caracterizada porque el circuito de aguas arriba (1) está establecido para operar por disparos, asociados auna misma ley temporal de excitación de los elementos transductores,

porque el circuito de aguas abajo (2, 4) comprende una memoria (4) y está establecido para guardar unasmuestras de las señales captadas (Sij) por cada elemento transductor, en correspondencia con cadadisparo, en una profundidad temporal elegida,

porque el componente de procesamiento es apto para cooperar con esa memoria con el fin de:

- para cada disparo, leer y sumar (5) repetitivamente unos grupos de muestras (Sij)correspondientes a diferentes elementos transductores (Ci), así como a instantes (tj) desplazadosde un elemento a otro, y ello según una ley temporal elegida de procesamiento, adecuada paracada repetición, lo cual permite calcular para cada disparo una pluralidad de respuestasreconstituidas (ST, αT) de las cuales cada una correspondería a una deflexión αT en emisión, y

- analizar la respuesta global constituida por el conjunto de estas respuestas reconstituidas, yporque los elementos transductores ultrasónicos (Ci) son de divergencia (δ) al menos igual al ángulomáximo de deflexión, para las diferentes respuestas reconstruidas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2002/004296.

Solicitante: VALLOUREC & MANNESMANN TUBES.

Nacionalidad solicitante: Francia.

Dirección: 130 RUE DE SILLY 92100 BOULOGNE-BILLANCOURT FRANCIA.

Inventor/es: BISIAUX,Bernard, VAHE,MICHEL, CRETENOT,GUILLAUME.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/24 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Sondas.

- G01N29/34 G01N 29/00 […] › Generación de las ondas ultrasónicas, sónicas o infrasónicas.

- G01N29/38 G01N 29/00 […] › mediante el filtrado en el tiempo, p. ej. utilizando puertas temporales ("time gates").

- G01N29/40 G01N 29/00 […] › mediante el filtrado en amplitud, p. ej. mediante la aplicación de un valor umbral.

PDF original: ES-2389355_T3.pdf

Fragmento de la descripción:

Instalación de inspección no destructiva con sensores ultrasónicos para productos de metalurgia.

La invención concierne a la inspección no destructiva, en particular en metalurgia y, más concretamente, a la inspección no destructiva de los tubos.

La fabricación de los tubos se está volviendo, tanto como sea posible, completamente automática. A la salida de fabricación, los tubos son sometidos a una inspección no destructiva por ultrasonidos, con el propósito de detectar selectivamente en ellos uno o varios defectos, a partir de las siguientes pruebas: defectos superficiales de orientaciones sensiblemente longitudinal y / o transversal, interiormente y / o exteriormente; defectos de espesor y /

o en el espesor; se inspeccionan asimismo los diámetros interior y exterior.

En orden a inspeccionar completamente el volumen de los tubos, se imprime a los tubos un movimiento relativo helicoidal con relación a los sensores de ultrasonidos y los ultrasonidos son emitidos en disparos, a elevada cadencia, con una frecuencia de disparo llamada de "recurrencia".

El acoplamiento del sensor al tubo, indirecto, se efectúa dentro de un líquido, en general agua. En la práctica, se prevén, para detectar los diferentes defectos antedichos, unos sensores de ondas ultrasónicas longitudinales, los cuales "insonifican" el tubo según diferentes ángulos de incidencia. Los ángulos de incidencia se regulan en función de numerosos parámetros, entre ellos las dimensiones del tubo, sus propiedades de transmisión ultrasónica, los tipos de defectos que se persiguen, etc.

La frecuencia de recurrencia de los disparos está limitada por el tiempo de recorrido de ida y vuelta de los ultrasonidos en el líquido de acoplado y en el metal de los tubos. Un tiempo de recorrido elevado obliga entonces a disminuir la frecuencia de recurrencia y, por ende, la productividad de la inspección no destructiva.

De acuerdo con algunos modos de realización conocidos, los sensores son fijos y el tubo está animado de un movimiento helicoidal.

De acuerdo con otros modos de realización conocidos, los sensores o palpadores de ultrasonidos giran accionados a una velocidad de unas miles de vueltas por minuto, alrededor de un tubo que marcha a una velocidad lineal que puede llegar a aproximadamente 1 metro por segundo.

Aún en otros modos de realización conocidos, se utiliza un sensor constituido a partir de una multiplicidad de elementos transductores ultrasónicos que rodean el tubo. La sucesiva excitación de grupos de elementos transductores permite proceder a la "formación" de un haz ultrasónico, al que se puede asociar un ángulo de incidencia sobre el tubo. Asimismo permite hacer girar el haz alrededor del tubo mediante conmutación de los grupos de elementos excitados y, por consecuencia, sustituir la rotación mecánica de los sensores, anteriormente descrita, por un barrido electrónico (FR-A-2796153) .

Es un caso particular de inspección el de los tubos sin soldadura, obtenidos por "perforación" en caliente de barras entre cilindros. Este procedimiento de fabricación trae consigo unos defectos llamados "oblicuos" o también en hélice, los cuales presentan una cierta oblicuidad respecto al eje del tubo. Esta oblicuidad puede ser positiva o negativa, según el sentido de la hélice.

La oblicuidad de los defectos depende de la gama de fabricación que se pone en práctica y, en ciertos casos, del estadio de formación del defecto. Así es como una misma instalación de inspección puede tener que inspeccionar entonces defectos cuya oblicuidad es susceptible de variar entre - 20 ° y+ 20 °, e incluso más.

Ahora bien, la más mínima oblicuidad induce una fuerte atenuación de los ecos reflejados por los defectos cuando la incidencia del haz se ha optimizado para detectar defectos estrictamente longitudinales.

La solicitud de patente EP 0 841 580 A2 describe un aparato de prueba ultrasónica de acoplamiento directo según el preámbulo de la reivindicación independiente 1.

La patente US 3 924 453 describe unos sensores tradicionales que hacen divergir mecánicamente el haz ultrasónico en un plano pasante por el eje del tubo (procedimiento llamado del "divergente tórico") . El intervalo de oblicuidad detectable es, no obstante, limitado.

Por otro lado, la utilización de sensores multielemento que permiten crear un haz ultrasónico, cuya deflexión está adaptada para detectar una oblicuidad de defecto dado, permite, en teoría solucionar este problema. Conviene regular entonces cada disparo de manera que a cada disparo le corresponda una incidencia óptima para una oblicuidad dada.

Cada disparo implica un tiempo de propagación por el agua a la ida, un tiempo de propagación (una ida y vuelta, o varias) por el tubo y, nuevamente, un tiempo de propagación por el agua a la vuelta. Si bien es concebible multiplicar los disparos en función del número de incidencias deseadas, de hecho, esta técnica difícilmente es aplicable industrialmente, en particular a causa de las duraciones de propagación acumuladas, las cuales la multiplicación de disparos hace prohibitivas. Estas duraciones de propagación acumuladas son características físicas que no pueden disminuir en el tiempo.

La invención viene a mejorar la situación, aumentando la productividad de la instalación de inspección, al propio tiempo que conserva una buena detectabilidad de los defectos, en particular de los defectos oblicuos respecto al eje del tubo.

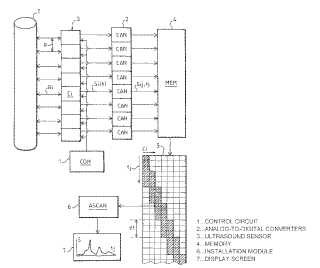

A tal efecto propone una instalación de inspección no destructiva para productos metalúrgicos, en particular con acoplamiento indirecto, la cual comprende:

- un dispositivo sensor de ultrasonidos que comprende un conjunto de elementos transductores ultrasónicos (Ci) , accesibles selectivamente,

- un circuito de aguas arriba, adecuado para excitar selectivamente los elementos transductores en instantes elegidos,

- un circuito de aguas abajo, adecuado para recoger las señales captadas de vuelta por los elementos transductores, y

- un componente de procesamiento (el cual puede ser incorporado al circuito de aguas abajo) adecuado para analizar las señales captadas, en calidad de respuesta global de un producto metalúrgico a una excitación ultrasónica.

De acuerdo con una característica de la instalación:

- el circuito de aguas arriba está establecido para operar por disparos, asociados a una misma ley temporal de excitación de los elementos transductores,

- el circuito de aguas abajo comprende una memoria y está establecido para guardar unas muestras de las señales captadas (Sij) por cada elemento transductor, en correspondencia con cada disparo, en una profundidad temporal elegida, y

- el componente de procesamiento es apto para cooperar con esa memoria con el fin de:

* para cada disparo, leer y sumar repetitivamente unos grupos de muestras (Sij) correspondientes a diferentes elementos transductores (Ci) , así como a instantes (tj) desplazados de un elemento a otro, y ello según una ley temporal elegida de procesamiento, adecuada para cada repetición, lo cual permite calcular para cada disparo una pluralidad de respuestas reconstituidas (ST, aT) de las que cada una corresponde a una deflexión aT (multiprocesamiento) , y

* analizar la respuesta global constituida por el conjunto de estas respuestas reconstituidas,

y los elementos transductores ultrasónicos (Ci) son de divergencia (5) al menos igual al ángulo máximo de deflexión, para las diferentes respuestas reconstituidas.

Así, partiendo de un sólo disparo, se puede deducir una pluralidad de respuestas ultrasónicas correspondientes cada una de ellas a una incidencia "simulada", elegida a posteriori.

De acuerdo con una de las ventajas que procura la presente invención, la rapidez del análisis de los productos metalúrgicos no está limitada por tanto más que en los tiempos necesarios de procesamiento.

En una realización ventajosa, el circuito de aguas abajo comprende un bloque de digitalización de las señales captadas y la memoria está establecida para cooperar con el bloque de digitalización a efectos de almacenar, en función, por una parte, de instantes sucesivos y, por otra... [Seguir leyendo]

Reivindicaciones:

1. Instalación de inspección no destructiva para productos metalúrgicos, en particular con acoplamiento indirecto, que comprende:

- un dispositivo sensor de ultrasonidos (3) que comprende un conjunto de elementos transductores ultrasónicos (Ci) , accesibles selectivamente,

- un circuito de aguas arriba (1) , adecuado para excitar selectivamente los elementos transductores en instantes elegidos,

- un circuito de aguas abajo (2, 4) , adecuado para recoger las señales captadas de vuelta por los elementos transductores, y

- un componente de procesamiento (5) adecuado para analizar las señales captadas, en calidad de respuesta global (7) de un producto metalúrgico a una excitación ultrasónica,

caracterizada porque el circuito de aguas arriba (1) está establecido para operar por disparos, asociados a una misma ley temporal de excitación de los elementos transductores,

porque el circuito de aguas abajo (2, 4) comprende una memoria (4) y está establecido para guardar unas

muestras de las señales captadas (Sij) por cada elemento transductor, en correspondencia con cada

disparo, en una profundidad temporal elegida,

porque el componente de procesamiento es apto para cooperar con esa memoria con el fin de:

- para cada disparo, leer y sumar (5) repetitivamente unos grupos de muestras (Sij) correspondientes a diferentes elementos transductores (Ci) , así como a instantes (tj) desplazados de un elemento a otro, y ello según una ley temporal elegida de procesamiento, adecuada para cada repetición, lo cual permite calcular para cada disparo una pluralidad de respuestas reconstituidas (ST, aT) de las cuales cada una correspondería a una deflexión aT en emisión, y

- analizar la respuesta global constituida por el conjunto de estas respuestas reconstituidas, y

porque los elementos transductores ultrasónicos (Ci) son de divergencia (5) al menos igual al ángulo máximo de deflexión, para las diferentes respuestas reconstruidas.

2. Instalación según la reivindicación 1, caracterizada porque el circuito de aguas abajo comprende un bloque de digitalización (2) de las señales captadas por cada uno de los elementos (Ci) del dispositivo sensor (3) .

3. Instalación según la reivindicación 2, caracterizada porque la memoria (4) está establecida para cooperar con el bloque de digitalización (2) a efectos de almacenar, en función, por una parte, de instantes sucesivos y, por otra parte, de elementos transductores activos, las muestras de las señales (Sij) captadas por cada elementos transductor.

4. Instalación según una de las reivindicaciones 1 a 3, caracterizada porque el componente de procesamiento incorpora unos medios de cálculo (5) capaces de definir los repartos de los retardos que respectivamente han de aplicarse a las señales captadas, para obtener, para cada reparto, una respuesta reconstituida que correspondería a un disparo según una deflexión de haz elegida (aT) .

5. Instalación según una de las reivindicaciones 3 y 4, caracterizada porque el componente de procesamiento incorpora unos medios de selección que le permiten acceder a la memoria en función de los tiempos asociados a las muestras, para cada elemento transductor.

6. Instalación según una de las reivindicaciones precedentes, caracterizada porque el circuito de aguas arriba (1) está dotado de una ley temporal de excitación que corresponde a una excitación de los elementos transductores (Ci) , sensiblemente sin desfase entre ellos.

7. Instalación según una de las reivindicaciones precedentes, caracterizada porque el circuito de aguas arriba (1) está dotado de una ley temporal de excitación que corresponde a una excitación de los elementos transductores (Ci) , con, entre ellos, unos desfases que definen un haz deflectado en emisión, y porque, en presencia de esta ley temporal de excitación, el componente de procesamiento (5) está establecido para definir unos repartos de retardos que han de aplicarse a las señales captadas, teniendo en cuenta los desfases entre elementos transductores en la excitación, de modo que las respuestas reconstituidas corresponden cada una de ellas a una deflexión aT centrada alrededor del ángulo de deflexión física del haz en emisión.

8. Instalación según una de las reivindicaciones precedentes, caracterizada porque cada grupo de muestras

(Sij) sumadas corresponde a un subconjunto elegido de elementos transductores, llamado sensor virtual.

9. Instalación según la reivindicación 8, caracterizada porque el componente de procesamiento (5) está establecido para calcular varias respuestas reconstituidas elementales del producto al mismo disparo bajo la misma deflexión aT, para diferentes subconjuntos del dispositivo sensor.

10. Instalación según la reivindicación 9, caracterizada porque el componente de procesamiento (5) está establecido para calcular la respuesta reconstituida en forma de una función de las respuestas reconstituidas elementales para una misma deflexión aT y para diferentes subconjuntos del dispositivo sensor.

11. Instalación según la reivindicación 10, caracterizada porque la respuesta reconstituida del producto al disparo bajo una deflexión aT es la respuesta elemental que presenta una amplitud máxima de pico.

12. Instalación según una de las reivindicaciones 8 a 11, caracterizada porque el componente de procesamiento (5) está establecido para calcular las respuestas reconstituidas para diferentes deflexiones aT, con diferentes subconjuntos del dispositivo sensor.

13. Instalación según una de las reivindicaciones 8 a 12, caracterizada porque los diferentes subconjuntos del dispositivo sensor, para calcular una respuesta reconstituida del producto al disparo bajo una deflexión aT, incorporan sensiblemente un mismo número (Nv) de elementos transductores.

14. Instalación según la reivindicación 13, caracterizada porque los subconjuntos del dispositivo sensor se escogen del mismo excluyendo en cada extremo una banda de guarda cuyo número de elementos transductores es cercano a la mitad (Nv / 2) del número de elementos transductores de un subconjunto.

15. Instalación según una de las reivindicaciones 13 y 14, caracterizada porque dos subconjuntos consecutivos se deducen uno del otro mediante una traslación de un paso pi, llamado paso de imbricación.

16. Instalación según la reivindicación 15, caracterizada porque dos subconjuntos consecutivos comprenden elementos comunes.

17. Instalación según una de las reivindicaciones 8 a 16, caracterizada porque el número elegido de subconjuntos del dispositivo sensor para calcular una respuesta reconstituida bajo una deflexión aT corresponde sensiblemente al número máximo de posibles subconjuntos para el paso de imbricación pi elegido y para el número Nv de elementos elegidos de entre (NT -Nv) elementos.

18. Instalación según una de las reivindicaciones precedentes, destinada a la inspección de productos metalúrgicos del tipo tubos de acero (T) , caracterizada porque incorpora unos medios de arrastre de los tubos según un movimiento helicoidal alrededor del eje de los tubos y porque el dispositivo sensor de ultrasonidos está realizado en forma de una barra lineal (3) de elementos transductores, dispuesta sensiblemente paralela al eje del tubo (T) y establecida para que el haz ultrasónico en emisión posea una deflexión elegida (aL) en un plano de sección transversal del tubo (T) , lo cual permite detectar en particular los defectos oblicuos.

19. Instalación según una de las reivindicaciones 1 a 17, destinada a la inspección de productos metalúrgicos del tipo tubos de acero, caracterizada porque incorpora unos medios de arrastre de los tubos (T) según un movimiento rectilíneo a lo largo de su eje y porque el dispositivo sensor de ultrasonidos está realizado en forma de una barra lineal (3) de elementos transductores, dispuesta sensiblemente paralela al eje del tubo (T) y establecida para que el haz ultrasónico en emisión posea una deflexión elegida (aL) en un plano de sección transversal del tubo (T) , siendo la barra puesta en rotación alrededor del tubo, lo cual permite detectar en particular los defectos oblicuos.

20. Instalación según una de las reivindicaciones 1 a 17, destinada a la inspección de productos metalúrgicos del tipo tubos de acero, caracterizada porque incorpora unos medios de arrastre de los tubos (T) según un movimiento rectilíneo a lo largo de su eje y porque el dispositivo sensor de ultrasonidos está realizado en forma de una barra (3) de elementos transductores, sensiblemente en arco de círculo, dispuesta alrededor de un tubo (T) , lo cual permite detectar en particular los defectos longitudinales.

21. Instalación según una de las reivindicaciones 1 a 17, caracterizada porque incorpora unos medios de arrastre de los tubos (T) según un movimiento rectilíneo a lo largo de su eje y porque el dispositivo sensor de ultrasonidos comprende una red de elementos transductores (13) establecidos sensiblemente según una superficie cilíndrica coaxial a un tubo (T) , en varias filas de elementos paralelas entre sí y al eje del tubo (T) , y porque el circuito de aguas abajo y su componente de procesamiento son aptos para determinar unos repartos de retardos en las señales captadas de vuelta por los elementos de un subconjunto o del conjunto de la red, lo cual permite detectar en particular defectos oblicuos.

22. Instalación según una de las anteriores reivindicaciones, caracterizada porque el componente de procesamiento va incorporado al circuito de aguas abajo.

DOCUMENTOS INDICADOS EN LA DESCRIPCIÓN

En la lista de documentos indicados por el solicitante se ha recogido exclusivamente para información del lector, y no es parte constituyente del documento de patente europeo. Ha sido recopilada con el mayor cuidado; sin embargo, la EPA no asume ninguna responsabilidad por posibles errores u omisiones.

Documentos de patente indicados en la descripción

• FR 2796153 A [0008] • US 3924453 A [0013] [0040]

• EP 0841580 A2 [0012]

Patentes similares o relacionadas:

SISTEMA DE INSPECCIÓN POR ULTRASONIDOS, del 13 de Mayo de 2020, de IDEKO, S. COOP: Sistema de inspección por ultrasonidos que comprende un sensor de ultrasonidos emisor configurado para enviar un haz ultrasónico a través de un medio a inspeccionar, […]

Prueba de ondas guiadas, del 29 de Abril de 2020, de IP2IPO Innovations Limited: Aparato para onda guiada que prueba un objeto de prueba que comprende: un conjunto lineal de transductores acústicos electromagnéticos […]

Desgasificación ultrasónica de metales fundidos, del 11 de Marzo de 2020, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico, una sonda alargada que comprende un primer extremo y un segundo extremo, el […]

Control de estructura industrial, del 8 de Enero de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de análisis de una estructura por correlación de campo acústico-elástico difuso, una fibra óptica que consta de una pluralidad de […]

Aparato para la inspección no destructiva de larguerillos, del 8 de Enero de 2020, de THE BOEING COMPANY: Un aparato, caracterizado porque comprende: una estructura de soporte ; un primer eje largo acoplado de manera pivotante y deslizable a dicha […]

Transductor electromagnético-acústico y sistema de prueba de ultrasonidos que lo contiene, del 18 de Diciembre de 2019, de Institut Dr. Foerster Gmbh & Co. Kg: Transductor electromagnético-acústico para la prueba ultrasónica de objetos de prueba compuestos esencialmente de un material eléctricamente conductor […]

Conjunto para la detección de gas contenido en un líquido, del 18 de Diciembre de 2019, de INFOMED SA: Conjunto para la detección de la presencia de un gas en un líquido confinado o que circula en un conducto que comprende un elemento de soporte del conducto […]

Sistema de ensayo por ultrasonidos que utiliza un detector de fibra óptica, método de ensayo por ultrasonidos y objeto estructural de aeronave, del 6 de Noviembre de 2019, de Subaru Corporation: Un sistema de ensayo por ultrasonidos que comprende: un cuerpo de propagación de ultrasonidos configurado para modificar al menos una dirección […]