INSTALACIÓN DE GRANULADO POR ULTRASONIDOS QUE TIENE UN SONOTRODO Y AL MENOS UN PROYECTIL.

Instalación de granallado por ultrasonidos que tiene un sonotrodo y al menos un proyectil destinado a ser puesto en movimiento por el sonotrodo (11),

caracterizado por el hecho de que el proyectil tiene: - una dureza superior o igual a 800 HV; - una densidad superior o igual a 8 g/cm3; y - una dimensión mayor inferior o igual a 1,5 mm; teniendo el sonotrodo un cuerpo (4) de metal revestido con un depósito (5) en la superficie de un material más duro que el metal de base y un espesor superior o igual a 0,5 mm

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05300625.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2 BLD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: CHEPPE,PATRICK, DESFONTAINE,VINCENT, DUCHAZEAUBENEIX,JEAN-MICHEL.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Julio de 2005.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B24B1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 1/00 Procedimientos de trabajo con muela o de pulido; Utilización de equipos auxiliares en relación con estos procedimientos (procedimientos caracterizados por el empleo de máquinas, o dispositivos particulares, ver los lugares apropiados para estas máquinas o dispositivos). › sometiendo las herramientas de trabajar con muela o de pulir, o los productos abrasivos o de pulido a vibraciones, p. ej. trabajo con muela con frecuencia ultrasonora (implicando el empleo de recipientes oscilantes o vibrantes B24B 31/06; superacabado de superficies de trabajo, p. ej. por medio de bloques abrasivos animados de un movimiento alternativo con alta frecuencia B24B 35/00).

- B24B39/00C

- B24C1/10 B24 […] › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › B24C 1/00 Métodos para la utilización del chorro abrasivo con vistas a la realización de un trabajo determinado; Utilización de equipos auxiliares vinculados a estos métodos. › para compactar superficies, p. ej. por granallado (para deformar chapas, tubos o perfiles metálicos B21D 31/06; tratamiento metalúrgico C21D 7/00, C22F 1/00).

- B24C11/00 B24C […] › Empleo de materiales abrasivos seleccionados para los chorros abrasivos (composiciones de productos a pulir C09G).

- B24C3/32C

- B24C5/08 B24C […] › B24C 5/00 Dispositivos o accesorios para la producción de chorros abrasivos. › Dispositivos para la producción de chorros abrasivos por un procedimiento no mecánico, p. ej. por medio de un campo magnético que produce un chorro de abrasivos metálicos.

- F01D5/28D

Clasificación PCT:

- B06B3/00 B […] › B06 PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS, EN GENERAL. › B06B PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS EN GENERAL (para las aplicaciones particulares, ver las subclases correspondientes, p. ej. B07B 1/40, B22C 19/06, B23Q 17/12, B24B 31/06, E01C 19/22; medida de vibraciones mecánicas o de ondas ultrasonoras, sonoras o infrasonoras G01H; sistemas que utilizan la reflexión o la rerradiación de ondas acústicas G01S 15/00; producción de energía sísmica para la prospección G01V 1/02; control de las vibraciones mecánicas G05D 19/00; procedimientos o dispositivos para transmitir, conducir o dirigir el sonido, en general G10K 11/00; síntesis de ondas acústicas G10K 15/02; elementos piezoeléctricos, electroestrictivos o magnetoestrictivos H01L 41/00; motores con imán, inducido o sistema de bobina vibrantes H02K 33/00; motores que utilizan el efecto piezoeléctrico, la electroestrición o la magnetoestrición H02N 2/00; producción de oscilaciones eléctricas H03B; resonadores electromecánicos como elementos de circuitos resonantes H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R). › Métodos o aparatos especialmente adaptados para transmitir vibraciones mecánicas de frecuencia infrasonora, sonora o ultrasonora.

- B24B1/04 B24B 1/00 […] › sometiendo las herramientas de trabajar con muela o de pulir, o los productos abrasivos o de pulido a vibraciones, p. ej. trabajo con muela con frecuencia ultrasonora (implicando el empleo de recipientes oscilantes o vibrantes B24B 31/06; superacabado de superficies de trabajo, p. ej. por medio de bloques abrasivos animados de un movimiento alternativo con alta frecuencia B24B 35/00).

- B24B39/00 B24B […] › Máquinas o dispositivos para bruñir, es decir, que utilizan órganos de presión para endurecer las superficies; Accesorios a este efecto (B24B 3/00 tiene prioridad).

- B24C1/10 B24C 1/00 […] › para compactar superficies, p. ej. por granallado (para deformar chapas, tubos o perfiles metálicos B21D 31/06; tratamiento metalúrgico C21D 7/00, C22F 1/00).

- B24C11/00 B24C […] › Empleo de materiales abrasivos seleccionados para los chorros abrasivos (composiciones de productos a pulir C09G).

- B24C5/08 B24C 5/00 […] › Dispositivos para la producción de chorros abrasivos por un procedimiento no mecánico, p. ej. por medio de un campo magnético que produce un chorro de abrasivos metálicos.

- F01D5/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › F01D 5/00 Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte. › Empleo de materiales específicos; Medidas contra la erosión o la corrosión.

Clasificación antigua:

- B24B1/04 B24B 1/00 […] › sometiendo las herramientas de trabajar con muela o de pulir, o los productos abrasivos o de pulido a vibraciones, p. ej. trabajo con muela con frecuencia ultrasonora (implicando el empleo de recipientes oscilantes o vibrantes B24B 31/06; superacabado de superficies de trabajo, p. ej. por medio de bloques abrasivos animados de un movimiento alternativo con alta frecuencia B24B 35/00).

- B24B39/00 B24B […] › Máquinas o dispositivos para bruñir, es decir, que utilizan órganos de presión para endurecer las superficies; Accesorios a este efecto (B24B 3/00 tiene prioridad).

- B24C1/10 B24C 1/00 […] › para compactar superficies, p. ej. por granallado (para deformar chapas, tubos o perfiles metálicos B21D 31/06; tratamiento metalúrgico C21D 7/00, C22F 1/00).

- B24C11/00 B24C […] › Empleo de materiales abrasivos seleccionados para los chorros abrasivos (composiciones de productos a pulir C09G).

- B24C5/08 B24C 5/00 […] › Dispositivos para la producción de chorros abrasivos por un procedimiento no mecánico, p. ej. por medio de un campo magnético que produce un chorro de abrasivos metálicos.

- F01D5/28 F01D 5/00 […] › Empleo de materiales específicos; Medidas contra la erosión o la corrosión.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El presente invento se refiere a una instalación de granallado por ultrasonidos que tiene al menos un proyectil.

Los procedimientos e instalaciones de granallado por ultrasonidos están descritos especialmente en las patentes francesas FR 2.815.280 y FR 2.815.281 que utilizan al menos un sonotrodo que tiene un cuerpo de titanio para permitir un movimiento de los proyectiles destinados a provocar tensiones de compresión en la pieza tratada.

Las publicaciones US 6.490.899 B2, US 6.343.495 B1, US 6.467.321 B2, US

6.336.844 B1, US 6.289.705 B1, US 6.508.093 B2, US 2003/0115922 A1, US

6.505.489 B2 Y US 6.536.109 B2 se refieren también al granallado por ultrasonidos.

Los proyectiles utilizados y descritos hasta ahora en estas patentes son principalmente bolas de acero cuyo diámetro es por ejemplo 2 mm. La utilización de estos proyectiles no permite obtener una intensidad de tratamiento suficiente en superficies cóncavas que tienen un radio de curvatura menor que el de los proyectiles

o en el fondo de ciertos abultamientos.

La solicitud JP 7-308.859 describe un tratamiento de granallado por medio de proyectiles de carburo de tungsteno.

La solicitud WO 95/17.994 describe una instalación de granallado por ultrasonidos.

El presente invento contempla, según un primer aspecto, solucionar este inconveniente, y lo soluciona gracias a una instalación de granallado por ultrasonidos según la reivindicación 1, en la que el proyectil tiene:

- una dureza superior o igual a 800 HV, preferiblemente superior o igual a 1.300 HV;

- una densidad superior o igual a 8 g/cm3, mejor superior o igual a 12 g/cm3; y

- una dimensión mayor inferior o igual a 1,5 mm.

La utilización de tal proyectil permite tratar zonas difícilmente accesibles con los proyectiles convencionales, que tienen radios de curvatura pequeños, especialmente inferiores a 1,5 mm, siendo el proyectil no obstante capaz de adquirir una energía cinética suficientemente grande para generar el nivel de tensión deseado en la pieza y siendo compatible con la utilización de un sonotrodo.

El proyectil es preferiblemente de forma casi esférica, especialmente con una tolerancia máxima de más o menos 60 ºm en su esfericidad.

Preferiblemente, el proyectil tiene en la superficie al menos un material no ferroso, ventajosamente de carburo de tungsteno (WC). El proyectil puede ser realizado totalmente de carburo de tungsteno.

Por otra parte, la presencia de hierro en los proyectiles convencionales de acero de las instalaciones de granallado conocidas implica la formación en la pieza tratada de un depósito ferroso y/o de incrustaciones que deben a continuación ser eliminadas bajo pena de oxidarse, lo que obliga a tener que limpiar la pieza tras el granallado. Esta operación de limpieza se denomina también descontaminación y se realiza en baños. Por ejemplo, se utilizan baños de ataque químico que bajan el nivel de las tensiones residuales y reducen el comportamiento en fatiga de la pieza.

El proyectil puede tener en superficie al menos un material no ferroso y tener una densidad superior o igual a 12 g/cm3.

El material no ferroso es ventajosamente carburo de tungsteno (WC).

El proyectil puede tener:

- un núcleo de al menos un primer material, y

- al menos un segundo material del primero en una envoltura que rodea el núcleo.

Tal proyectil, compuesto, puede permitir por ejemplo utilizar, para realizar el núcleo, un material menos noble que el utilizado para realizar la envoltura, lo que puede contribuir a disminuir los costes. Esto puede incluso permitir utilizar para el núcleo un material más denso pero que no tenga una dureza suficiente.

Preferiblemente, el segundo material tiene una dureza superior a la del primero, especialmente una dureza superior o igual a 800 HV, mejor superior o igual a 1.300 HV, y preferiblemente también el segundo material es uno no ferroso, por ejemplo carburo de tungsteno (WC).

El hecho de que el sonotrodo tenga un cuerpo metálico, preferiblemente titanio, revestido por un depósito de un material más duro que el metal de base con un espesor superior o igual a 0,5 mm, ventajosamente a base de carburo de tungsteno permite obtener una resistencia al desgaste (abrasión) mucho mayor que la del sonotrodo, especialmente durante la utilización de proyectiles que tienen las características definidas anteriormente sin perjudicar el funcionamiento acústico del sonotrodo.

El espesor es preferiblemente superior o igual a 0,75 mm, estando por ejemplo comprendido entre 0,9 mm y 1,1 mm.

El cuerpo puede estar realizado, al menos parcialmente y mejor totalmente, de titanio forjado.

La parte demandante ha podido en efecto constatar que el titanio forjado podía ser utilizado para la fabricación de un sonotrodo, lo que puede permitir por ejemplo diversificar las fuentes de aprovisionamiento en caso de penuria de titanio obtenido por laminado, utilizado hasta ahora para fabricar los sonotrodos.

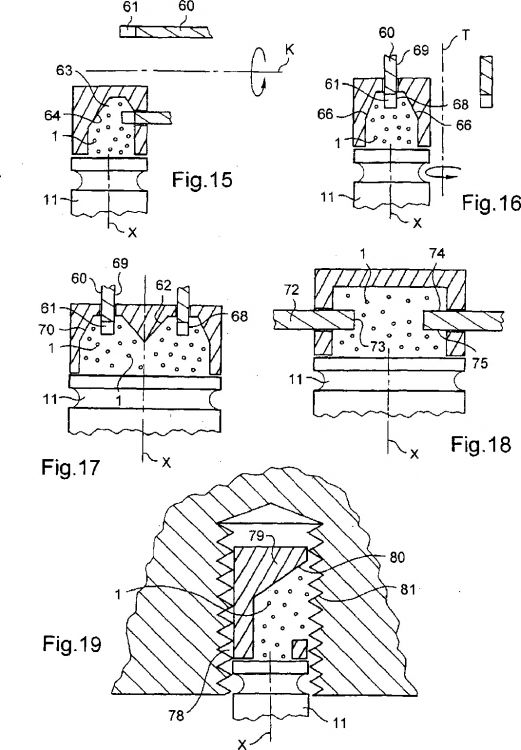

La cámara de tratamiento en la que los proyectiles son puestos en movimiento por el sonotrodo puede tener al menos una pared o excrecencia que se apoya contra la pieza que se trata.

Tal dispositivo puede tener la ventaja de permitir la utilización de proyectiles de tamaño relativamente pequeño sin temor de que se encajen en una abertura de la pieza tratada, estando tal abertura obturada por la pared o excrecencia de la cámara antes citada, y de delimitar las zonas de tratamiento, lo que tiene la ventaja de evitar operaciones de enmascaramiento/desenmascaramiento.

El dispositivo de tratamiento de al menos una pieza por granallado, que tiene el sonotrodo y la cámara de tratamiento en la que los proyectiles pueden ser puestos en movimiento por el sonotrodo, puede tener un elemento de relleno cuya forma se adapta sensiblemente con la de una cara de la pieza que hay que tratar situada en el lado opuesto al sonotrodo.

Tal elemento de relleno puede permitir acelerar la vuelta de los proyectiles hacia el sonotrodo o evitar que algunos proyectiles no vuelvan hacia el sonotrodo.

- La amplitud de vibración del sonotrodo puede escogerse de forma que provoque en la pieza que se trata unas tensiones que correspondan por lo menos a una intensidad ALMEN de F8A, teniendo el proyectil una superficie de un material no ferroso.

El sonotrodo puede tener al menos una cavidad en la que la pieza que se trata esté aplicada parcialmente. Así, la pieza que se trata no está aplicada totalmente en el interior de esta cavidad.

La cavidad está por ejemplo realizada en una cara de extremo sensiblemente plana del sonotrodo.

Tal dispositivo permite tratar más fácilmente y más rápidamente piezas que tienen partes salientes, las cuales pueden estar parcialmente aplicadas en la cavidad del sonotrodo y que reducen el tiempo de tratamiento.

El trayecto entre la superficie vibrante del sonotrodo y la pieza tratada puede ser acortada, y la cavidad puede ser realizada por ejemplo con caras inclinadas que contribuyan a orientar los proyectiles hacia ciertas zonas de la pieza para tratar, que de otro modo serían más difíciles de alcanzar y/o que contribuyen a reducir la incidencia de los proyectiles, aumentando así la fuerza de impacto y reduciendo el tiempo de tratamiento.

El sonotrodo es por ejemplo excitado en una frecuencia comprendida entre 10 y 60 kHz, por ejemplo una frecuencia del orden de 15 kHz, por ejemplo una frecuencia del orden de 15 kHz, 20 kHz o 40 kHz.

Por otra parte, la patente US 6.536.109 muestra cómo tratar una pluralidad de pies de palas por granallado disponiéndolas en un recinto, estando el eje longitudinal de las palas orientado paralelamente al eje longitudinal del sonotrodo.

Aspectos del invento permiten mejorar todavía el tratamiento de al menos un pie de una pala, teniendo la pala un eje longitudinal cuando se dispone el pie de tal forma que el eje longitudinal de la pala sea sensiblemente perpendicular al eje longitudinal del sonotrodo.

Se puede disponer contra una cara de extremo del pie de la pala, situada sensiblemente opuesta a la pala, una contera elásticamente deformable.

Ventajosamente, se llena...

Reivindicaciones:

1. Instalación de granallado por ultrasonidos que tiene un sonotrodo y al menos un proyectil destinado a ser puesto en movimiento por el sonotrodo (11), caracterizado por el hecho de que el proyectil tiene:

- una dureza superior o igual a 800 HV;

- una densidad superior o igual a 8 g/cm3; y

- una dimensión mayor inferior o igual a 1,5 mm; teniendo el sonotrodo un cuerpo (4) de metal revestido con un depósito (5) en la superficie de un material más duro que el metal de base y un espesor superior o igual a 0,5 mm.

2. Instalación según la reivindicación 1, caracterizada por el hecho de que la dureza del proyectil es superior o igual a 1.300 HV.

3. Instalación según una de las reivindicaciones 1 y 2, caracterizada por el hecho de que el proyectil (1) es sensiblemente esférico, especialmente con una tolerancia máxima de más o menos 60 ºm.

4. Instalación según una de las reivindicaciones anteriores, caracterizada por el hecho de que la densidad del proyectil es superior o igual a 12 g/cm3.

5. Instalación según una cualquiera de las reivindicaciones anteriores, caracterizada por el hecho de que el proyectil tiene en la superficie al menos un material no ferroso.

6. Instalación según la reivindicación anterior, caracterizada por el hecho de que el proyectil tiene en la superficie al menos carburo de tungsteno (WC).

7. Instalación según la reivindicación anterior, caracterizada por el hecho de que el proyectil está totalmente realizado de carburo de tungsteno.

8. Instalación de granallado según una de las reivindicaciones anteriores, teniendo el proyectil un núcleo (2) de al menos un primer material y que tiene al menos un segundo material diferente del primero en una envoltura (3) que rodea el núcleo.

9. Instalación según la reivindicación anterior, caracterizada por el hecho de que el segundo material tiene una dureza superior o igual a la del primero.

10. Instalación según la reivindicación anterior, caracterizada por el hecho de que el segundo material es un material no ferroso.

11. Instalación según una de las dos reivindicaciones anteriores, caracterizada por el hecho de que el segundo material tiene una dureza superior o igual a 800 HV, mejor superior o igual a 1.300 HV.

12. Instalación según una cualquiera de las reivindicaciones 8 a 11, caracterizada por el hecho de que el segundo material tiene carburo de tungsteno.

13. Instalación según la reivindicación 1, caracterizada por el hecho de que el espesor es superior o igual a 0,75 mm, mejor 0,9 mm.

14. Instalación según una de las reivindicaciones 1 y 13, caracterizada por el hecho de que el depósito es un depósito a base de carburo de tungsteno (WC).

15. Instalación según una de las reivindicaciones 1 a 14, caracterizada por el hecho de que el sonotrodo tiene un cuerpo realizado al menos parcialmente de titanio.

16. Instalación según una de las dos reivindicaciones anteriores, caracterizada por el hecho de que el sonotrodo tiene un cuerpo realizado al menos parcialmente de titanio forjado.

17. Instalación según una de las reivindicaciones anteriores, siendo la amplitud de vibración del sonotrodo elegida de forma que introduzca en la pieza para tratar unas tensiones correspondientes a una intensidad ALMEN como mínimo igual a F8A.

18. Instalación según una de las reivindicaciones anteriores, teniendo el sonotrodo al menos una cavidad (8) en la que la pieza para tratar (93) está parcialmente aplicada.

19. Instalación según la reivindicación anterior, estando la cavidad realizada en hueco sobre una cara extrema (7) sensiblemente plana del sonotrodo (11).

20. Instalación según una de las reivindicaciones anteriores, caracterizada por el hecho de que el sonotrodo es excitado en una frecuencia comprendida entre 10 y 60 kHz.

21. Instalación según una de las reivindicaciones 1 a 20, que tiene un dispositivo de granallado para granallar una pieza que tiene unos alvéolos abiertos radialmente hacia el exterior en su periferia, teniendo este dispositivo una cámara de tratamiento abierta en el sonotrodo, estando esta cámara de tratamiento atravesada por una zona periférica de la pieza que tiene alvéolos, estando la pieza impulsada en rotación con relación al sonotrodo alrededor de un eje sensiblemente paralelo al eje longitudinal del sonotrodo.

22. Instalación según una cualquiera de las reivindicaciones 1 a 20, que tiene un dispositivo de granallado de una pieza que tiene una garganta anular en la periferia, teniendo el dispositivo una cámara de tratamiento que tiene unas paredes laterales dispuestas a una parte y a otra de la pieza, una pared de fondo que une las paredes laterales, estando esta pared de fondo atravesada por una abertura que desemboca en el sonotrodo de forma que se permita a los proyectiles hacer impacto en el sonotrodo y ser puestos en movimiento por éste en la cámara de tratamiento, estando la cámara de tratamiento dispuesta de forma que pueda ser atravesada por la pieza, estando ésta impulsada en rotación alrededor de un eje sensiblemente perpendicular al eje longitudinal del sonotrodo.

23. Instalación según una cualquiera de las reivindicaciones 1 a 21, que tiene un dispositivo de granallado con una cámara de tratamiento abierta en el sonotrodo y un deflector para reenviar los proyectiles presentes en la cámara de tratamiento y puestos en movimiento por el sonotrodo hacia la superficie para tratar.

24. Instalación según la reivindicación anterior, teniendo el sonotrodo una forma cónica de forma que permita tratar una pared tubular, especialmente una perforación pasante.

25. Instalación según la reivindicación anterior, estando la cámara de tratamiento definida entre una parte superior que tiene el deflector, y una parte inferior que tiene el sonotrodo.

26. Instalación según una cualquiera de las reivindicaciones 1 a 21, que tiene un dispositivo de granallado de una pieza que tiene un fileteado, teniendo este dispositivo el sonotrodo y una cámara de tratamiento delimitada, al menos parcialmente, por un deflector introducido en el interior del fileteado, teniendo este deflector una pared

5 inclinada con relación al eje longitudinal del sonotrodo de forma que los proyectiles sean enviados hacia un filete del fileteado, estando previstos unos medios para provocar un movimiento relativo del deflector con respecto a la pieza para tratar.

Patentes similares o relacionadas:

Método para el granallado de endurecimiento de una pared interior de un tubo de una pieza de trabajo curvada con un orificio de la pieza de trabajo, así como una unidad de tobera de granallado y un sistema de cámara de granallado para la misma, del 6 de Mayo de 2020, de WHEELABRATOR GROUP GMBH: Método para el granallado de endurecimiento de una pared interior del tubo de una pieza de trabajo curvada con un orificio de la pieza […]

Procedimiento de fabricación de un resorte helicoidal, del 21 de Agosto de 2019, de NHK SPRING CO.LTD.: Un procedimiento de fabricación para un resorte helicoidal, que comprende un primer proceso de granallado (S6) y un segundo proceso de granallado […]

Aparato y procedimiento de granallado continuo para un resorte helicoidal, del 14 de Agosto de 2019, de Daewon Applied Eng. Co: Un aparato de granallado continuo para un resorte helicoidal, siendo que el aparato comprende: un dispositivo de granallado (SP) configurado 5 para efectuar un procesamiento […]

Método de fabricación de un tubo de acero excelente en lo que se refiere a características de resistencia a la oxidación por vapor, del 7 de Agosto de 2019, de NIPPON STEEL CORPORATION: Método para producir un tubo de acero inoxidable austenítico que tiene una excelente resistencia a la oxidación por vapor, que contiene, en masa, C: 0,2 % o menos, Si: 2 % […]

Método para modificar la superficie de un pistón para un motor de combustión interna, y pistón para motor de combustión interna, del 3 de Mayo de 2019, de Art Metal Mfg. Co., Ltd: Método para modificar una superficie de un pistón para un motor de combustión interna usando una granalla hecha de una aleación a base de hierro como […]

Aparato de martillado de chorro de agua y método de martillado de chorro de agua, del 6 de Marzo de 2019, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un aparato de martillado de chorro de agua que comprende: un cilindro de sujeción que es capaz de disponerse en el lado periférico […]

Tratamiento superficial de una pieza metálica por granallado oblicuo, del 28 de Marzo de 2018, de Winoa: Procedimiento de tratamiento superficial de una pieza metálica, que comprende: exponer una superficie de la pieza metálica a un flujo […]

Muelle y método de fabricación del mismo, del 3 de Enero de 2018, de NHK SPRING CO.LTD.: Muelle que consiste en,% en masa, el 0,5 al 0,7% de C, el 1,0 al 2,0% de Si, el 0,1 al 1,0% de Mn, el 0,1 al 1,0% de Cr, no más del 0,035% de P […]