Horno de retorta para tratamiento térmico y/o termoquímico.

Horno de retorta para tratamiento térmico y/o termoquímico diseñado para un procedimiento tecnológico en unaatmósfera de gas protector,

una atmósfera de gas de trabajo o al vacío, y que se utiliza, entre otros, para recocertuberías realizadas a partir de aleaciones austeníticas, que comprende:

un cuerpo exterior cilíndrico con una tapa equipada de una barrera térmica activa (1);

una retorta cilíndrica (3) de acero o de aleaciones refractarias o resistentes a la fluencia, que separa una atmósferade procesamiento de la atmósfera ambiente;

un aislamiento térmico en el exterior de la retorta (3);

un sistema de calefacción que está constituido por los elementos calefactores (11) situados en el aislamientotérmico;

un sistema de refrigeración del horno;

un sistema de refrigeración por agua de la tapa (2);

un sensor de temperatura de la barrera (9) que pasa a través de la tapa (2), y

caracterizado porque la barrera térmica activa (1) constituye las pantallas de radiación (5), en forma de por lomenos dos placas metálicas, instaladas en las abrazaderas (4) situadas en la tapa (2) en el interior de la retorta (3)y, además, unos anillos de estanqueidad ante la radiación (5a) están colocados en las zonas extremas de lasabrazaderas (4) y unos anillos de estanqueidad circunferenciales (6) están fijados permanentemente en la carcasade la retorta (3),

y porque las pantallas de radiación (5) presentan los elementos calefactores de barrera (7),

preferentemente en forma de alambre de resistencia, que se encuentran detrás de dichas pantallas,

en el interior de la retorta (3), mientras que un termopar del sensor de la temperatura de la barrera (9) está situadoen el rango de dichos elementos de calefactores (7).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10001261.

Solicitante: SECO/WARWICK S.A.

Nacionalidad solicitante: Polonia.

Dirección: Ulica Sobieskiego 8 66-200 Swiebodzin POLONIA.

Inventor/es: OLEJNIK,JOZEF, KORECKI,MACIEJ, LUZENCZYK,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D9/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

- F27B5/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 5/00 Hornos de mufla; Hornos de retorta; Otros hornos en los que la carga está completamente aislada (F27B 9/00 tiene prioridad). › Partes constitutivas, accesorios o equipos particulares para estos hornos.

- F27D1/18 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 1/00 Carcasas; Revestimientos; Paredes; Techos o bóvedas (materiales refractarios C04B; muros pantalla para cámaras de combustión F23M 3/00). › Bastidores para puertas; Puertas, tapas, cubiertas desmontables.

- F27D11/00 F27D […] › Disposición de los elementos de calefacción eléctrica en o sobre los hornos (calefacción eléctrica en sí H05B).

PDF original: ES-2402231_T3.pdf

Fragmento de la descripción:

Horno de retorta para tratamiento térmico y/o termoquímico.

El objeto de la presente invención es un horno de retorta para tratamiento térmico y/o termoquímico diseñado para procedimientos tecnológicos en una atmósfera de gas protector, una atmósfera de gas de trabajo o al vacío.

Las construcciones conocidas de hornos de retorta presentan una cámara que separa el espacio de trabajo del entorno y garantizan alcanzar la pureza y la calidad requeridas de la atmósfera de trabajo. La mufla se realiza a partir de aleaciones refractarias o resistentes a la fluencia y permite temperaturas de trabajo de hasta 1300 °C. Las retortas presentan un aislamiento térmico exterior y elementos calefactores en medio. Los elementos proporcionan energía térmica que se acumula mediante aislamiento y se dirige posteriormente a la retorta a través de la radiación y la convección natural. El calor se transfiere dentro de la retorta, desde sus paredes hasta la carga, como consecuencia de la radiación, la convección natural o convección forzada mediante mezcladores de la atmósfera.

Habitualmente, los hornos presentan sistemas de refrigeración acelerada tras el tratamiento térmico. Ello se alcanza utilizando sopladores que impulsan aire entre el aislamiento y la pared exterior de la retorta. El aire frío que circula alrededor de la retorta capta el calor y se calienta, a continuación se escapa hacia el exterior a través de una compuerta superior abierta. Existen asimismo sistemas interiores de refrigeración que funcionan en un circuito cerrado. A continuación, la atmósfera se extrae directamente desde el interior de la retorta, impulsada a través de un intercambiador térmico y, una vez enfriada, se devuelve a la retorta.

Para permitir la abertura del horno y disponer la carga en el espacio de trabajo, la retorta presenta una tapa. La tapa se cierra herméticamente contra la retorta mediante una conexión con brida, en la que tanto la tapa como la retorta presentan bridas, y una junta tórica de caucho o una junta de labios es el elemento de cierre hermético. Las bridas de cierre de la retorta y la tapa se refrigeran por agua para garantizar una temperatura de trabajo suficientemente baja: aproximadamente 80 ºC. La tapa se cierra y se cierra herméticamente con un mecanismo que sujeta ambas bridas con el cierre hermético en medio. La tapa presenta asimismo un aislamiento térmico para impedir las pérdidas por disipación térmica.

Uno de los parámetros clave del procedimiento de un horno es la uniformidad de la distribución de la temperatura en el espacio de trabajo. En función de la tecnología de tratamiento térmico y de los requisitos de calidad, se aplican las siguientes normas de uniformidad de la distribución de la temperatura, determinando la clase del horno (tal como se especifica en AMS 2750D) : +/- 28 °C, +/-14 °C, +/- 1 0 °C, +/-8 °C, +/-6 °C, y, en las versiones más ava nzadas: +/-3 °C.

Los documentos DE 10157840 G1 y EP 0460484 se refieren a construcciones particulares de tapas en hornos de retorta. El documento JP-2007-192514 describe la calefacción eléctrica y el control de la temperatura de la puerta de un horno de cerámica.

La uniformidad de la distribución de la temperatura en el espacio de trabajo depende de la uniformidad y la simetría del sistema de calentamiento de la retorta y del tamaño y la uniformidad de las pérdidas de calor. Los factores que tienen un impacto negativo en el parámetro comprenden todos los puentes térmicos y las pérdidas como consecuencia de la radiación o de la falta de elementos calefactores. Por este motivo, el tamaño de la tapa, que se encuentra justo en la proximidad del espacio de trabajo, resulta de importancia crucial para la uniformidad de la distribución de la temperatura en el interior de la retorta. Existen puentes térmicos y aumentan las pérdidas debido a las bridas enfriadas con agua, los anillos de refuerzo del sistema de gas y los sensores de medición. En los hornos diseñados funcionar al vacío, en particular a alto vacío, el anillo de refuerzo del sistema de bombas puede abarcar una parte significativa de la superficie de la tapa y puede provocar pérdidas térmicas muy elevadas que alteren considerablemente la uniformidad de la distribución de la temperatura, lo que impide satisfacer el requisito de +/-3 °C, o incluso requisitos menos estrictos.

Una característica esencial del horno de retorta tal como se describe en la reivindicación 1 consiste en pantallas de radiación en forma de por lo menos dos placas metálicas instaladas en los soportes de la tapa, en el interior de la retorta. Además, las zonas extremas de las abrazaderas presentan pantallas de radiación y anillos de estanqueidad ante la radiación, así como anillos de estanqueidad circunferenciales fijados permanentemente en la carcasa de la retorta.

Se prefiere que los elementos calefactores, preferentemente en forma de alambre de resistencia, se encuentren detrás de las pantallas de radiación, en el interior de la retorta.

Se prefiere asimismo que los elementos calefactores se encuentren separados por una pantalla térmica.

Además, se dispone un sensor de temperatura en la tapa, en el rango de los elementos calefactores.

La utilización de la solución inventada garantiza una distribución uniforme de la temperatura en toda la longitud del espacio de trabajo del horno en el intervalo comprendido entre +/- 2 °C.

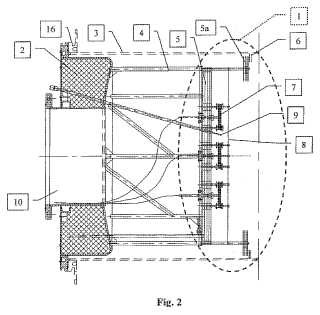

La presente invención se ilustrará a continuación en un ejemplo no limitativo de aplicación, en el que la figura 1 representa una sección transversal del horno en el plano vertical que pasa por el eje longitudinal del horno, y la figura 2 representa la tapa del horno con un sistema de aislamiento, al que de ahora en adelante se hará referencia como barrera térmica, en el plano horizontal que pasa por el eje longitudinal de la tapa.

La barrera térmica 1 (véase la figura 2) se realiza mediante las abrazaderas 4 dispuestas en la tapa 2 en el interior de la retorta 3, utilizadas como soporte para pantallas de radiación 5, en forma de pantallas metálicas con unos anillos de estanqueidad ante la radiación 5a, unos anillos de estanqueidad circunferenciales de soporte 6, fijados de permanentemente a la superficie interior de la retorta 3. Además, existe un sistema de calefacción 7, con una pantalla de nivelación de la temperatura 8 y un termopar 9, que garantiza la regulación de la temperatura de la barrera térmica 1 y su funcionamiento activo. Al mantener la temperatura de la barrera térmica 1 igual que la temperatura del espacio de trabajo, se elimina el flujo de calor en la dirección y se reduce al mínimo la diferencia de temperatura. Al mismo tiempo, el flujo de pérdida de calor en la dirección de la tapa se compensa completamente mediante el sistema de calefacción 7.

La barrera térmica 1 se aloja en el horno de retorta (véase la figura 1) , que está diseñado para procedimientos térmicos al vacío, en particular para el recocido de tuberías realizadas con aleaciones austeníticas, siempre que la uniformidad de la distribución de la temperatura en el espacio de trabajo se encuentre comprendida entre +/-3 °C, a una temperatura que no supere los 650 °C. El espacio de trabajo presenta 5, 5 m de largo, 1, 2 m de ancho y 0, 16 m de altura (una anchura alternativa es de 0, 9 m y una altura alternativa es de 0, 8 m) .

El horno presenta asimismo un sistema de bombas de vacío basado en una bomba de difusión con 0, 81 m de diámetro de entrada, lo que requiere instalar un anillo de refuerzo 10 con un diámetro correspondiente en la tapa 2.

El sistema calefactor está constituido por unos elementos de calentamiento 11, separados uniformemente en el exterior de la retorta 3 y agrupados en 3 zonas longitudinales principales, comprendiendo cada una de las mismas 3 subzonas, que rodean circunferencialmente la retorta 3 (9 subzonas en total) . La potencia de una subzona es 50 kW, mientras que de una zona principal - 150 kW. La temperatura se regula en un sistema en cascada (maestroesclavo) y se basa en 3 sensores de temperatura (termopares de tipo K) , maestros 12, dispuestos en el interior de la retorta 3, justo encima del espacio de trabajo, y 9 sensores de temperatura (termopar de tipo K) , esclavos, dispuestos en 9 subzonas, mediante los elementos calefactores.

El sistema de refrigeración comprende 3 sopladores de aire 13 y 6 compuertas 14, dos para cada uno de los sopladores. Los sopladores 13 impulsan el aire ambiente hacia el conducto inferior 15 y, posteriormente, entre el aislante y la pared exterior de la retorta 3. El aire, que circula alrededor de la retorta 3, absorbe el calor y se escapa a través de las compuertas superiores 14.

La barrera térmica activa... [Seguir leyendo]

Reivindicaciones:

1. Horno de retorta para tratamiento térmico y/o termoquímico diseñado para un procedimiento tecnológico en una atmósfera de gas protector, una atmósfera de gas de trabajo o al vacío, y que se utiliza, entre otros, para recocer 5 tuberías realizadas a partir de aleaciones austeníticas, que comprende:

un cuerpo exterior cilíndrico con una tapa equipada de una barrera térmica activa (1) ;

una retorta cilíndrica (3) de acero o de aleaciones refractarias o resistentes a la fluencia, que separa una atmósfera 10 de procesamiento de la atmósfera ambiente;

un aislamiento térmico en el exterior de la retorta (3) ;

un sistema de calefacción que está constituido por los elementos calefactores (11) situados en el aislamiento 15 térmico;

un sistema de refrigeración del horno;

un sistema de refrigeración por agua de la tapa (2) ; 20 un sensor de temperatura de la barrera (9) que pasa a través de la tapa (2) , y

caracterizado porque la barrera térmica activa (1) constituye las pantallas de radiación (5) , en forma de por lo menos dos placas metálicas, instaladas en las abrazaderas (4) situadas en la tapa (2) en el interior de la retorta (3)

y, además, unos anillos de estanqueidad ante la radiación (5a) están colocados en las zonas extremas de las abrazaderas (4) y unos anillos de estanqueidad circunferenciales (6) están fijados permanentemente en la carcasa de la retorta (3) ,

y porque las pantallas de radiación (5) presentan los elementos calefactores de barrera (7) , 30 preferentemente en forma de alambre de resistencia, que se encuentran detrás de dichas pantallas,

en el interior de la retorta (3) , mientras que un termopar del sensor de la temperatura de la barrera (9) está situado en el rango de dichos elementos de calefactores (7) . 35

2. Horno de retorta según la reivindicación 1, caracterizado porque la pantalla térmica adicional (8) está situada detrás de los elementos calefactores de barrera (7) .

3. Horno de retorta según cualquiera de las reivindicaciones 1 o 2, caracterizado porque el cuerpo exterior cilíndrico 40 está dispuesto en una posición horizontal.

Patentes similares o relacionadas:

Método para el enfriamiento homogéneo y sin contacto de superficies calientes no continuas y dispositivo para ello, del 15 de Julio de 2020, de VOESTALPINE STAHL GMBH: Dispositivo para el enfriamiento homogéneo y sin contacto de superficies calientes, primarias y no continuas, en donde el dispositivo para enfriamiento tiene […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Placa de acero con excelente durabilidad para cuchillas de troquelado en forma de banda y cuchilla de troquelado en forma de banda, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una placa de acero para cuchillas de troquelado en forma de banda que tiene una excelente durabilidad, comprendiendo la placa de acero partes de capa superficial que tienen […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]