HORNO DE MÚLTIPLES SOLERAS.

Horno de múltiples soleras que comprende: un árbol (20) hueco giratorio vertical que incluye por lo menos un nodo de fijación de brazo agitador (28);

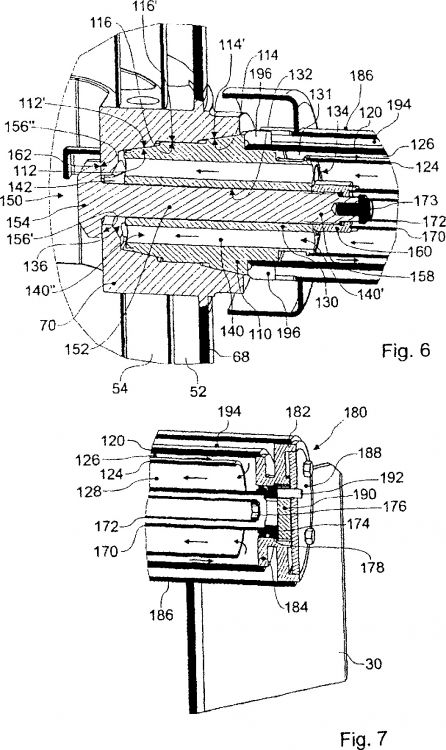

por lo menos un brazo agitador (26) que incluye una estructura tubular (120, 124, 186) para hacer circular a través de la misma un fluido de refrigeración y un extremo de acoplamiento que es recibido como una clavija en un casquillo (100) dispuesto en dicho nodo de fijación de brazo (28), incluyendo dicho extremo de acoplamiento unos medios de suministro y retorno de fluido de refrigeración en el mismo; y unos medios de sujeción para sujetar dicho brazo agitador (26) con su extremo de acoplamiento en dicho casquillo (100), incluyendo dichos medios de sujeción: un perno de apriete (150) para presionar dicho extremo de acoplamiento en el interior de dicho casquillo (100), sobresaliendo dicho perno de apriete (150) fuera del extremo de acoplamiento de dicho brazo giratorio en el que presenta una cabeza de perno (154) que puede conducirse mediante la rotación de dicho perno de apriete (150) alrededor de su eje central hacia el interior y el exterior del acoplamiento a modo de gancho con una superficie de tope (162) en dicho nodo de fijación de brazo (28); y un manguito roscado (160) atornillado sobre un extremo roscado (158) de dicho perno de apriete (150) para ejercer una fuerza de apriete sobre dicho perno de apriete (150); en el que: dicho extremo de acoplamiento presenta un taladro pasante (132) en el que dicho perno de apriete (150) está ajustado giratoriamente de tal modo que su extremo roscado (158) sobresalga fuera de dicho taladro pasante (132); y dicho manguito roscado (160), que se atornilla sobre dicho extremo roscado (158), se apoya sobre una superficie de tope de dicho extremo de acoplamiento para ejercer dicha fuerza de apriete sobre dicho perno de apriete (150); caracterizado porque dicho extremo de acoplamiento está formado por un cuerpo de clavija sólido (110) que presenta un extremo frontal y un extremo posterior; dicha estructura tubular (120, 124, 186) de dicho brazo agitador (26) comprende un tubo de soporte de brazo (120), que está conectado al extremo posterior de dicho cuerpo de clavija (110), y un tubo de guiado de gas (124), que está dispuesto en el interior de dicho tubo de soporte de brazo (120) y coopera con este último para definir entre ellos un espacio (126) de refrigeración anular pequeño para canalizar el gas de refrigeración desde el árbol (20) hasta el extremo libre del brazo agitador (26), y la sección interior de dicho tubo de guiado de gas (124) forma un canal de retorno (128) para el gas de refrigeración; dichos medios de suministro y retorno de fluido de refrigeración incluyen por lo menos un canal de suministro de fluido de refrigeración (146, 146') y por lo menos un canal de retorno de fluido de refrigeración (140) dispuestos en dicho cuerpo de clavija sólido (110) alrededor de dicho taladro pasante (132), en el que en dicho extremo posterior de dicho cuerpo de clavija sólido (110), dicho por lo menos un canal de suministro de fluido de refrigeración (146, 146') está en comunicación con dicho espacio (126) de refrigeración anular pequeño y dicho por lo menos un canal de retorno de fluido de refrigeración (140) está en comunicación con dicho canal de retorno (128); y dicho taladro pasante (132), en el que está ajustado giratoriamente dicho perno de apriete (150), se extiende axialmente a través de dicho cuerpo de clavija sólido (110), y dicha superficie de tope, sobre la cual se apoya dicho manguito roscado (160), está formada en el extremo posterior de dicho cuerpo de clavija sólido (110)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/051908.

Solicitante: PAUL WURTH S.A..

Nacionalidad solicitante: Luxemburgo.

Dirección: 32 RUE D'ALSACE 1122 LUXEMBOURG LUXEMBURGO.

Inventor/es: LONARDI, EMILE, HUTMACHER, PATRICK, KRAEMER,EDGAR, TOCKERT,PAUL.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Febrero de 2008.

Fecha Concesión Europea: 22 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- C21B13/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › en hornos de reverbero.

- F27B1/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 1/00 Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12). › con dos o más cubas o cámaras, p. ej. de varios pisos.

- F27B1/24 F27B 1/00 […] › Disposiciones para la refrigeración.

- F27B9/24 F27B […] › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › sobre un transportador.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Horno de múltiples soleras.

Campo técnico

La presente invención se refiere generalmente a un horno de múltiples soleras (MHF).

Antecedentes de la invención

Se han utilizado hornos de múltiples soleras (MHF) desde hace ahora aproximadamente un siglo para calentar o tostar muchos tipos de material. Comprenden una pluralidad de cámaras de solera dispuestas unas encima de las otras. Cada una de estas cámaras de solera comprende una solera circular que presenta alternativamente un orificio de caída de material central o una pluralidad de orificios de caída de material periféricos en la misma. Un árbol giratorio vertical se extiende centralmente a través de todas estas cámaras de solera superpuestas y presenta en cada una de ellas un nodo de fijación de brazo agitador. Están conectados unos brazos agitadores en voladizo a un nodo de fijación de agitador de ese tipo (normalmente hay de dos a cuatro brazos agitadores por cámara de solera). Cada brazo agitador comprende una pluralidad de dientes agitadores que se extienden hacia abajo en el material de la solera. Cuando el árbol giratorio vertical gira, los brazos agitadores surcan el material en la solera con sus dientes agitadores o bien hacia el orificio de caída central o bien hacia los orificios de caída periféricos en la solera. Por tanto, se hace que el material cargado en la cámara de solera superior se mueva lentamente hacia abajo a través de todas las cámaras de solera sucesivas, empujándose mediante los brazos agitadores giratorios sobre las soleras sucesivas de manera alterna desde la periferia hasta el centro (en una solera con un orificio de caída de material central) y desde el centro hasta la periferia (en una solera con orificios de caída de material periféricos). Al llegar a la cámara de solera inferior, el material tostado o calentado sale del MHF a través de una abertura de descarga de horno.

En un MHF, el árbol giratorio vertical así como los brazos agitadores son estructuras tubulares que se refrigeran mediante un fluido de refrigeración gaseoso como aire ambiental (por motivos de simplicidad, el fluido de refrigeración gaseoso se denominará en la presente memoria "gas de refrigeración" incluso si es una mezcla de varios gases). El árbol giratorio vertical incluye un canal de distribución de gas de refrigeración para suministrar el gas de refrigeración a los brazos agitadores. Desde este canal de distribución de gas de refrigeración, el gas de refrigeración se canaliza a través de la conexión entre el brazo agitador y el nodo de fijación de brazo agitador al interior de la estructura tubular del brazo agitador. Puesto que el sistema de refrigeración del brazo agitador es normalmente un sistema cerrado, el gas de refrigeración que retorna del brazo agitador debe canalizarse a través de la conexión entre el brazo agitador y el nodo de fijación de brazo agitador al interior de un canal de gas de escape en el árbol giratorio vertical.

La conexión entre un brazo agitador en voladizo y el árbol giratorio vertical debe satisfacer por lo menos los siguientes requisitos. Debe ser lo suficientemente fuerte como para soportar no sólo el peso del brazo sino también las fuerzas de cizalladura y el par de torsión considerables generados cuando los dientes agitadores surcan a través del material en la solera. Debe ser fiable a las temperaturas de funcionamiento del MHF, es decir, temperaturas de hasta 1.000ºC, y cuando el brazo agitador se somete a vibraciones. Debe poder canalizar el gas de refrigeración desde el árbol giratorio vertical hasta el brazo agitador y viceversa, con una pérdida de presión razonable y sin fuga de gas de refrigeración al interior de una cámara de solera y entre el flujo de suministro y el flujo de retorno del gas de refrigeración. Por último pero no menos importante, debe permitir un fácil intercambio del brazo agitador, preferentemente sin tener que enfriar completamente el MHF.

En los últimos cien años, se han descrito muchas conexiones diferentes entre el brazo agitador en voladizo y el árbol giratorio vertical. Por ejemplo:

Las patentes US nº 1.164.130 y US nº 1.468.216 describen ambas un MHF en el que el brazo agitador está dotado de un extremo de acoplamiento tubular que se ajusta en el interior de un casquillo proporcionado en el árbol giratorio vertical. El extremo de acoplamiento tubular del brazo agitador es básicamente un cuerpo cilíndrico pero puede ser de sección transversal ligeramente decreciente. Con el fin de sujetar el brazo agitador en una posición apropiada, su extremo de acoplamiento tubular está dotado de una lengüeta de bloqueo, adaptada para pasar a través de una ranura proporcionada en un borde en la entrada del casquillo y para encajarse con una arista interna en pendiente de una superficie de leva o resalte de bloqueo proporcionado en la pared interna del casquillo. El extremo de acoplamiento tubular del brazo agitador se introduce en el casquillo y entonces se le da un giro de 90º para encajar la lengüeta de bloqueo por detrás del resalte de bloqueo y arrastrar el extremo de acoplamiento tubular del brazo agitador al interior del casquillo. Se proporciona un resalte de tope en la pared interna del casquillo para impedir el movimiento de giro adicional del brazo agitador cuando las partes se han llevado a una posición apropiada. Un sistema de bloqueo de la técnica anterior de este tipo puede liberarse fácilmente durante el funcionamiento del MHD. Además, dar un giro de 90º al brazo agitador para sujetarlo dentro del casquillo no es una operación fácil dentro de una cámara de solera.

El documento FR 620316 describe un MHF en el que el brazo agitador está dotado de un extremo de acoplamiento cilíndrico tubular que se ajusta en el interior de un casquillo cilíndrico proporcionado en un nodo de fijación de brazo agitador del árbol giratorio vertical. Una varilla de unión acodada se extiende a lo largo de toda la longitud del brazo agitador a través de uno de dos canales superpuestos en el brazo agitador. El extremo de la varilla de unión que sobresale de manera excéntrica del extremo de acoplamiento cilíndrico tubular del brazo agitador soporta una cabeza en cola de milano para encajarse con una hendidura en cola de milano en una pared interna del nodo de fijación de brazo agitador. El extremo de la varilla de unión sobresale axialmente del extremo frontal del brazo agitador y soporta una rosca sobre la que se atornilla una tuerca. Apretando esta tuerca, se presiona axialmente el extremo de acoplamiento cilíndrico tubular del brazo en el interior de su casquillo cilíndrico en el nodo de fijación de brazo agitador. Es obvio que no será muy fácil encajar la cabeza en cola de milano de la varilla de unión en la hendidura en cola de milano en el nodo de fijación de brazo agitador.

La patente US nº 1.687.935 describe un MHF en el que el brazo agitador está dotado de un extremo de acoplamiento cónico tubular que se encaja con un elemento adaptador en el árbol. El extremo de acoplamiento cónico tubular presenta dos partes de apoyo cilíndricas convexas separadas en el mismo. La parte de apoyo cilíndrica convexa más pequeña ubicada en el extremo frontal del extremo de acoplamiento cónico tubular se encaja con un manguito de acoplamiento cilíndrico de un conducto en el interior del elemento adaptador. La parte de apoyo cilíndrica convexa más grande ubicada en el extremo posterior del extremo de acoplamiento cónico tubular se encaja con un manguito de acoplamiento cilíndrico en la entrada del elemento adaptador. Se usa un fiador de sujeción radial para sujetar el extremo de acoplamiento cónico tubular del brazo agitador dentro del elemento adaptador. Un sistema de bloqueo de brazo agitador de este tipo puede liberarse fácilmente cuando se somete el brazo agitador a vibraciones. Además, puede imaginarse fácilmente que no será muy fácil montar o desmontar el fiador de sujeción sin entrar en el MHF. Por último pero no menos importante, el elemento adaptador tal como se describe en la patente US nº 1.687.935 es con toda probabilidad demasiado voluminoso para integrarse en un árbol giratorio vertical de tamaño normal.

La patente US nº 3.419.254 describe un MHF, en el que el sistema de fijación para los brazos agitadores en voladizo es similar al sistema descrito en la patente US nº 1.687.935. El brazo agitador está dotado de un extremo de acoplamiento cónico tubular que se encaja con una abertura en el árbol. El extremo de acoplamiento cónico tubular presenta dos partes de apoyo cilíndricas convexas separadas en el mismo. La parte...

Reivindicaciones:

1. Horno de múltiples soleras que comprende:

un árbol (20) hueco giratorio vertical que incluye por lo menos un nodo de fijación de brazo agitador (28);

por lo menos un brazo agitador (26) que incluye una estructura tubular (120, 124, 186) para hacer circular a través de la misma un fluido de refrigeración y un extremo de acoplamiento que es recibido como una clavija en un casquillo (100) dispuesto en dicho nodo de fijación de brazo (28), incluyendo dicho extremo de acoplamiento unos medios de suministro y retorno de fluido de refrigeración en el mismo; y

unos medios de sujeción para sujetar dicho brazo agitador (26) con su extremo de acoplamiento en dicho casquillo (100), incluyendo dichos medios de sujeción:

un perno de apriete (150) para presionar dicho extremo de acoplamiento en el interior de dicho casquillo (100), sobresaliendo dicho perno de apriete (150) fuera del extremo de acoplamiento de dicho brazo giratorio en el que presenta una cabeza de perno (154) que puede conducirse mediante la rotación de dicho perno de apriete (150) alrededor de su eje central hacia el interior y el exterior del acoplamiento a modo de gancho con una superficie de tope (162) en dicho nodo de fijación de brazo (28); y

un manguito roscado (160) atornillado sobre un extremo roscado (158) de dicho perno de apriete (150) para ejercer una fuerza de apriete sobre dicho perno de apriete (150); en el que:

dicho extremo de acoplamiento presenta un taladro pasante (132) en el que dicho perno de apriete (150) está ajustado giratoriamente de tal modo que su extremo roscado (158) sobresalga fuera de dicho taladro pasante (132); y

dicho manguito roscado (160), que se atornilla sobre dicho extremo roscado (158), se apoya sobre una superficie de tope de dicho extremo de acoplamiento para ejercer dicha fuerza de apriete sobre dicho perno de apriete (150);

caracterizado porque

dicho extremo de acoplamiento está formado por un cuerpo de clavija sólido (110) que presenta un extremo frontal y

un extremo posterior;

dicha estructura tubular (120, 124, 186) de dicho brazo agitador (26) comprende un tubo de soporte de brazo (120), que está conectado al extremo posterior de dicho cuerpo de clavija (110), y un tubo de guiado de gas (124), que está dispuesto en el interior de dicho tubo de soporte de brazo (120) y coopera con este último para definir entre ellos un espacio (126) de refrigeración anular pequeño para canalizar el gas de refrigeración desde el árbol (20) hasta el extremo libre del brazo agitador (26), y la sección interior de dicho tubo de guiado de gas (124) forma un canal de retorno (128) para el gas de refrigeración;

dichos medios de suministro y retorno de fluido de refrigeración incluyen por lo menos un canal de suministro de fluido de refrigeración (146, 146') y por lo menos un canal de retorno de fluido de refrigeración (140) dispuestos en dicho cuerpo de clavija sólido (110) alrededor de dicho taladro pasante (132), en el que

en dicho extremo posterior de dicho cuerpo de clavija sólido (110), dicho por lo menos un canal de suministro de fluido de refrigeración (146, 146') está en comunicación con dicho espacio (126) de refrigeración anular pequeño y dicho por lo menos un canal de retorno de fluido de refrigeración (140) está en comunicación con dicho canal de retorno (128); y

dicho taladro pasante (132), en el que está ajustado giratoriamente dicho perno de apriete (150), se extiende axialmente a través de dicho cuerpo de clavija sólido (110), y dicha superficie de tope, sobre la cual se apoya dicho manguito roscado (160), está formada en el extremo posterior de dicho cuerpo de clavija sólido (110).

2. Horno según la reivindicación 1, en el que dichos medios de sujeción comprenden además:

un tubo de colocación (172) sujeto con un primer extremo a dicho perno de apriete (150) y

que se extiende a través de todo el brazo agitador (26) hasta el extremo libre de este último.

3. Horno según la reivindicación 1, en el que dichos medios de sujeción comprenden además:

un tubo de accionamiento (170) sujeto con un primer extremo a dicho manguito roscado (160) y

que se extiende a través de todo el brazo agitador (26) hasta el extremo libre de este último,

en el que su segundo extremo soporta una cabeza de acoplamiento (174) para acoplar a la misma una llave de accionamiento para transmitir un par de torsión al manguito roscado (160) a través de dicho tubo de accionamiento (170).

4. Horno según la reivindicación 3, en el que dichos medios de sujeción comprenden además:

un tubo de colocación (172) sujeto con un primer extremo a dicho perno de apriete (150) y

que se extiende a través de todo el brazo agitador (26) hasta el extremo libre de este último,

en el que dicho tubo de colocación (172) es coaxial y está soportado giratoriamente dentro de dicho tubo de accionamiento (170).

5. Horno según la reivindicación 3 ó 4, en el que:

un extremo de dicho tubo de soporte de brazo (120) está conectado a dicho cuerpo de clavija (110) y el otro extremo está cerrado mediante una tapa de extremo (180); y

dicho tubo de accionamiento (170) se extiende axialmente a través de dicho tubo de guiado de gas (124) y su extremo libre está soportado giratoriamente de manera estanca en un orificio pasante de dicha tapa de extremo (180).

6. Horno según cualquiera de las reivindicaciones 1 a 5, en el que:

dicho cuerpo de clavija sólido (110) es un cuerpo colado sólido; y

dicho taladro pasante (132), en el que está ajustada giratoriamente la parte (152) de vástago cilíndrica, dicho por lo menos un canal de suministro de fluido de refrigeración (146) y dicho por lo menos un canal de retorno de fluido de refrigeración (140) se proporcionan como perforaciones en dicho cuerpo colado sólido.

7. Horno según cualquiera de las reivindicaciones 1 a 6, en el que:

dicho casquillo (100) presenta en el mismo una primera superficie de asiento cónica cóncava (112) ubicada en la proximidad de su superficie inferior (144) y una superficie de guiado cilíndrica cóncava (116) ubicada más próxima a la abertura de entrada de dicho casquillo (100);

dicho cuerpo de clavija (110) presenta en el mismo una primera superficie de asiento complementario cónica convexa (112') y una superficie de guiado cilíndrica convexa (116'), cooperando con dicha primera superficie de asiento cónica cóncava (112), respectivamente dicha superficie de guiado cilíndrica cóncava (116) en dicho casquillo (100).

8. Horno según la reivindicación 7, en el que:

dicho casquillo (100) presenta en el mismo una segunda superficie de asiento cónica cóncava (114), situándose dicha superficie de guiado cilíndrica cóncava (116) entre dicha primera superficie de asiento cónica cóncava (112) y dicha segunda superficie de asiento cónica cóncava (114); y dicho cuerpo de clavija (110) presenta en el mismo una segunda superficie de asiento complementario cónica convexa (114'), situándose dicha superficie de guiado cilíndrica convexa (116') entre dicha primera superficie de asiento complementario cónica convexa (112') y dicha segunda superficie de asiento complementario cónica convexa (114'), siendo todas dichas superficies cónicas (112, 114, 112', 114') preferentemente unas superficies de anillo de un único cono, presentando dicho cono preferentemente un ángulo de cono dentro del intervalo comprendido 10º y 30º, más preferentemente dentro del intervalo comprendido entre 18º y 22º.

9. Horno según la reivindicación 8, en el que:

por lo menos un canal de gas de refrigeración está dispuesto en dicho nodo de fijación de brazo agitador (28) que presenta una abertura en dicha superficie de guiado cilíndrica cóncava (116); y

por lo menos un canal de gas de refrigeración está dispuesto en dicho cuerpo de clavija (110) de dicho brazo agitador (26) que presenta una abertura en dicha superficie de guiado cilíndrica convexa (116'), en el que dichas aberturas se solapan cuando dicho cuerpo de clavija (110) se asienta en sus asientos en dicho casquillo (100).

10. Horno según cualquiera de las reivindicaciones 1 a 9, en el que:

dicho nodo de fijación de brazo agitador (28) comprende un cuerpo colado con forma de anillo realizado en acero refractario, estando dispuestos dichos casquillos (100) radialmente en dicho cuerpo colado con forma de anillo, incluyendo dicho árbol (20) preferentemente una estructura de soporte constituida por dichos nodos de fijación de brazo agitador (28) y por unos tubos de soporte intermedios (68) que están interpuestos como elementos que soportan una carga estructural entre dichos nodos de fijación de brazo agitador (28), estando ensamblados dichos nodos de fijación de brazo agitador (28) y dichos tubos de soporte intermedios (68) opcionalmente mediante solda-dura.

11. Horno según cualquiera de las reivindicaciones 1 a 10, en el que por lo menos una sección de dicho árbol (20) que se extiende entre dos cámaras de solera adyacentes (12) comprende:

un tubo de soporte intermedio (68) fijado entre dos nodos de fijación de brazo (28) para formar una envuelta externa;

una camisa de guiado de gas intermedia (72) dispuesta dentro de dicho tubo de soporte intermedio (68) de modo que delimite un canal de suministro de gas de refrigeración principal anular (52) entre ambos; y

una camisa de guiado de gas interna (74) dispuesta dentro de dicho tubo de soporte intermedio (68) de modo que delimite un canal de distribución de gas de refrigeración principal anular (54) entre ambos, definiendo además dicha camisa de guiado de gas interna (74) la pared externa de un canal de escape central (56).

12. Horno según la reivindicación 11, en el que dicho nodo de fijación de brazo (28) comprende un cuerpo colado con forma de anillo que incluye:

por lo menos uno de dichos casquillos (100) para recibir en el mismo dicho cuerpo de clavija (110) de dicho brazo agitador (26);

un paso central (90) que forma dicho canal de escape central (56) para el gas de refrigeración dentro de dicho nodo de fijación de brazo (28);

unos primeros pasos secundarios (92) dispuestos en una primera sección de anillo (94) de dicho cuerpo colado, de modo que se proporcionen unos pasos de gas para el gas de refrigeración que fluye a través de dicho canal de distribución de gas de refrigeración principal anular (54);

unos segundos pasos secundarios (96) dispuestos en una segunda sección de anillo (98) de dicho cuerpo colado, de modo que se proporcionen unos pasos de gas para el gas de refrigeración que fluye a través de dicho canal de suministro de gas de refrigeración principal anular (52);

unos primeros medios de canal dispuestos en dicho cuerpo colado, de modo que interconecten dicho canal de suministro de gas de refrigeración principal anular (52) con una abertura de salida de gas (102'') dentro de dicho por lo menos un casquillo (100), comprendiendo dichos primeros medios de canal preferentemente por lo menos una perforación oblicua (102) que se extiende a través de dicho cuerpo colado con forma de anillo desde dicha segunda sección de anillo (98) hasta una superficie lateral que delimita dicho casquillo (100); y

unos segundos medios de canal dispuestos en dicho cuerpo colado, de modo que interconecten una abertura de entrada de gas (102') dentro de dicho por lo menos un casquillo (100) con dicho paso central (90), comprendiendo dichos segundos medios de canal preferentemente un orifico pasante (104) en una extensión axial de dicho casquillo (100).

13. Horno según cualquiera de las reivindicaciones 1 a 12, en el que:

dicho tubo de soporte de brazo (120) es un tubo de acero inoxidable de paredes gruesas que se extiende a lo largo de toda la longitud del brazo agitador (26) y está soldado con un extremo a una superficie de resalte (122) en el lado posterior del cuerpo de clavija (110).

14. Horno según cualquiera de las reivindicaciones 1 a 13, en el que dicho brazo agitador (26) comprende además:

una capa de aislamiento térmico microporosa (194) dispuesta sobre dicho tubo de soporte de brazo (120); y

una camisa de protección metálica (186) que cubre dicha capa de aislamiento térmico microporosa (194).

15. Horno según la reivindicación 14, en el que dicho brazo agitador (26) comprende además:

unos dientes agitadores metálicos (30) fijados a dicha camisa de protección metálica (186) mediante soldadura; y

unos medios antirrotación (196) dispuestos entre dicho tubo de soporte de brazo (120) y dicha camisa de protección metálica (186).

Patentes similares o relacionadas:

Procedimiento y aparato de fundición, del 9 de Mayo de 2019, de Tata Steel Limited: Un aparato de fundición, que incluye: un recipiente de fundición , que incluye una cámara de fundición adaptada para contener un baño de metal fundido y escoria, […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Procedimiento y sistema para producir pepitas metálicas de hierro, del 25 de Marzo de 2015, de NU-IRON TECHNOLOGY, LLC: Procedimiento para producir pepitas metálicas de hierro que comprende las etapas de: disponer una solera que comprende […]

Hierro briqueteado mediante moldeo en caliente y proceso para producir el mismo, del 29 de Octubre de 2014, de KABUSHIKI KAISHA KOBE SEIKO SHO: Hierro briqueteado en caliente que comprende una pluralidad de partículas de hierro reducido que se unen entre sí mediante conformación en […]

Instalación de procesamiento metalúrgico, del 22 de Enero de 2014, de TECHNOLOGICAL RESOURCES PTY. LIMITED: Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco en cuyo interior se realiza la fusión directa de un […]

Instalación de procesamiento metalúrgico, del 22 de Enero de 2014, de TECHNOLOGICAL RESOURCES PTY. LIMITED: Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco en cuyo interior se realiza la fusión directa de un […]

Procedimiento para la producción de hierro metálico granular y equipo para la producción, del 25 de Febrero de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un procedimiento para fabricar hierro metálico granular mediante la reducción de una mezcla de materias primasque incluye un material que contiene óxido […]

Procedimiento para la producción de hierro metálico granular y equipo para la producción, del 25 de Febrero de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un procedimiento para fabricar hierro metálico granular mediante la reducción de una mezcla de materias primasque incluye un material que contiene óxido […]

Método para producir hierro metálico, del 9 de Mayo de 2012, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método para producir hierro metálico, en el que después de que una mezcla que incluye un agente reductor carbonoso y óxido de hierro se alimenta en un núcleo […]

Método para producir hierro metálico, del 9 de Mayo de 2012, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método para producir hierro metálico, en el que después de que una mezcla que incluye un agente reductor carbonoso y óxido de hierro se alimenta en un núcleo […]