Sistema y procedimiento para la gestión del mantenimiento de equipos industriales.

Sistema y procedimiento para la protección, supervisión e identificación de los modos de fallo de cualquier equipo industrial que comprende:

al menos un nodo formado por una red de transductores ubicados en al menos un equipo que se desea monitorizar, una red de recolectores de datos en comunicación con los transductores, y un servidor local en comunicación con los recolectores de datos que recibe la información obtenida por los recolectores de datos y que lleva a cabo técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en el equipo y técnicas de análisis avanzado de modos de fallo; y una estación de trabajo en comunicación con el servidor local dotada de una aplicación web y/o una aplicación de BackOffice que permite controlar el funcionamiento del sistema.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331859.

Solicitante: Wind Inertia Technologies S. L.

Nacionalidad solicitante: España.

Inventor/es: DOMÍNGUEZ AMARILLO,Eugenio, GONZÁLEZ NIEVES,Rafael, MORALES MUÑOZ,Daniel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B23/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 23/00 Ensayo o monitorización de sistemas de control o de sus elementos (monitorización de sistemas de control por programa G05B 19/048, G05B 19/406). › Ensayo o monitorización eléctrico.

Fragmento de la descripción:

DESCRIPCION

Sistema y procedimiento para la gestión del mantenimiento de equipos industriales

OBJETO DE LA INVENCIÓN

La invención pertenece al campo de los métodos de procesamiento de datos 5 especialmente adaptados para la gestión del mantenimiento de equipos industriales.

Un primer objeto de la invención es un sistema para la protección, supervisión e identificación de los modos de fallo de cualquier equipo industrial a partir de técnicas de fiabilidad en línea, análisis predictivo avanzado y control del riesgo económico del ciclo de vida de los equipos monitorizados. 10

Un segundo objeto de la invención es el procedimiento llevado a cabo por el sistema descrito anteriormente.

ANTECEDENTES DE LA INVENCIÓN

La gestión del mantenimiento de equipos industriales es un área que está recibiendo cada vez más atención en las plantas industriales y de generación de energía, ya que 15 en muchas ocasiones los costes de mantenimiento exceden hasta en un 30% los costes de operación.

En este documento, el término "equipo industrial" se refiere a cualquier tipo de maquinaria empleada en un proceso productivo o en una cadena de producción en cualquier campo de la tecnología, por ejemplo en el campo de la fabricación de 20 componentes, infraestructuras, energía, etc.

El primer mantenimiento llevado a cabo por las empresas fue el llamado "mantenimiento correctivo", que consiste simplemente en solucionar los problemas de los equipos solamente cuando éstos fallan, reparando o sustituyendo las piezas o equipos estropeados. Estas técnicas quedaron obsoletas hace tiempo, ya que 25 implicaban altos costes por descenso de la productividad y mermas en la calidad.

Posteriormente surgió el "mantenimiento preventivo", según el cual se revisan de forma periódica los equipos y se reemplazan ciertos ítems mantenibles en función de estimaciones estadísticas de fallos, muchas veces proporcionadas por el fabricante. Con esta técnica se consigue reducir el coste del mantenimiento no planeado y los 30 fallos imprevistos, incrementándose así la confiabilidad en los equipos. Sin embargo, genera gastos excesivos e innecesarios.

En la década de los noventa se observa una nueva tendencia en la industria, el llamado, "mantenimiento predictivo" o mantenimiento basado en la condición de los equipos. Se basa en realizar mediciones periódicas de algunas variables físicas relevantes de cada equipo mediante los sensores adecuados y, con los datos obtenidos, evaluar el estado de salud del equipo. Su objetivo es ofrecer información 5 suficiente, precisa y oportuna para la toma de decisiones. Con el conocimiento de la condición de cada equipo se puede hacer el mantenimiento adecuado en el momento adecuado con anticipación a los problemas.

En los últimos años, el mantenimiento predictivo se ha convertido en una de las herramientas más utilizadas por las organizaciones productivas porque permite 10 pronosticar puntos futuros de fallas de un ítem mantenible de una máquina, de tal forma que dicho ítem mantenible pueda reemplazarse, con base en un plan, justo antes de que falle. Se trata de realizar ensayos no destructivos, como pueden ser análisis de aceite, análisis de desgaste de partículas, medida de vibraciones, medición con ultrasonidos y medición de temperaturas, entre otros. De ese modo, el tiempo 15 muerto del equipo se minimiza y el tiempo de vida del ítem mantenible se maximiza. La productividad de una industria aumentará en la medida que las fallas en los equipos disminuyan de una forma sostenible en el tiempo.

El mantenimiento predictivo consiste fundamentalmente en realizar la operación de mantenimiento adecuada cuando lo requiera la condición del equipo en base a ciertas 20 medidas e interpretaciones del mismo.

Sin embargo, a pesar de que los sistemas de mantenimiento predictivo son cada vez más usados, las técnicas para la toma de decisiones y la optimización de sistemas multi-componentes son todavía áreas por explorar. Para ello, la gestión del conocimiento resulta crucial. 25

En la actualidad, el conocimiento procedente de fallos pasados no está correctamente almacenado ni estructurado y por tanto no puede ser correctamente aprovechado. Existen aplicaciones con sistemas expertos, pero éstos pueden dar lugar a fenómenos de explosión combinatoria cuando el número de reglas crece exponencialmente al incrementarse el número de variables a tener en cuenta. Todo ello justifica la 30 búsqueda de nuevas soluciones para monitorizar la salud de los equipos y el desarrollo de nuevos métodos para la optimización de su ciclo de vida.

DESCRIPCIÓN DE LA INVENCIÓN

La invención permite realizar un análisis predictivo avanzado, buscando la sintomatología de fallos de un ítem mantenible para predecir el motivo del fallo. Para ello, se describe un sistema y procedimiento que combina el uso de técnicas de adquisición y tratamiento de señal (eléctrica, vibración, ultrasonidos, termografía, etc.) con un procedimiento algorítmico multivariable que predice la salud y evalúa el coste 5 económico del ciclo de vida de los equipos, de tal modo que relaciona ambos aspectos, salud y estado, con el riesgo económico (coste preventivo vs "run to fail") . De esta forma se tiene información, integrada, y actualizada para el proceso de toma de decisiones. La integración de resultados técnicos, de riesgo y económicos en tiempo real, permite la revisión y la actualización dinámica de los planes de 10 mantenimiento.

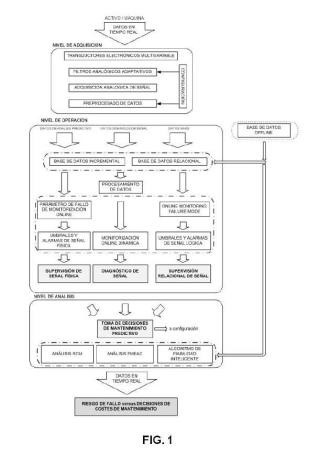

Un primer aspecto de la invención está dirigido a un sistema para la gestión de mantenimiento de equipos industriales de una o varias plantas industriales que comprende fundamentalmente los siguientes elementos:

a) Al menos un nodo ubicado en cada planta industrial que comprende: 15

- Una red de transductores ubicados en al menos un equipo industrial que se desea monitorizar que obtienen información acerca de determinadas variables físicas de dicho al menos un equipo.

- Una red de recolectores de datos en comunicación con los transductores que reciben los datos adquiridos por dichos 20 transductores y realizan una conversión analógico-digital de los mismos.

- Un servidor local de planta en comunicación con los recolectores de datos que recibe la información obtenida por dichos recolectores de datos y lleva a cabo un análisis de la salud de los equipos 25 industriales. Cuando sólo existe un nodo, el propio servidor local de planta lleva a cabo técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en dicho equipo y técnicas de análisis avanzado de modos de fallo.

b) Opcionalmente, en caso de que el sistema de gestión controle más de una 30 planta industrial, un servidor central remoto en comunicación con los servidores locales de planta recibe y jerarquiza la información recibida de dichos servidores locales, llevando a cabo los servidores locales y el servidor central remoto técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en dicho equipo y técnicas de análisis avanzado de modos de fallo c) Una estación de trabajo en comunicación con el servidor central remoto y dotada de una aplicación web y/o una aplicación de BackOffice para controlar el funcionamiento del sistema. En caso de que sólo se controle una única 5 planta industrial y no haya servidor central remoto, esta estación de trabajo se comunicaría directamente con el servidor local de planta.

Un segundo aspecto de la invención está dirigido a un procedimiento para la gestión del mantenimiento de equipos industriales que comprende fundamentalmente: adquirir datos de al menos un equipo industrial a través de una 10 red de transductores; acondicionar dichos datos para su análisis; aplicar técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en dicho equipo y técnicas de análisis avanzado de modos de fallo; y realizar una comparación entre el coste de sustitución de la pieza defectuosa con el coste generado por una parada imprevista debido al fallo del equipo mediante un 15 Algoritmo de Evaluación de Costes y Decisión (CEDA) .

A continuación, se describe el sistema de la invención con mayor detalle.

1. Nivel de datos Este nivel es el encargado de la adquisición, procesamiento y transmisión de los datos relacionados directamente con los modos de fallo de el (los) equipo (s) monitorizado (s) . 20 El nivel de datos comprende tres pasos fundamentales:

a. Adquisición de datos Los datos son adquiridos por una red de transductores instalados en determinadas posiciones del equipo que se está monitorizando con el objeto de adquirir...

Reivindicaciones:

1. Sistema para la gestión del mantenimiento de equipos industriales caracterizado porque comprende:

- al menos un nodo formado por: 5

- una red de transductores ubicados en al menos un equipo que se desea monitorizar que obtiene información acerca de determinadas variables físicas de dicho al menos un equipo;

- una red de recolectores de datos en comunicación con los transductores que recibe los datos adquiridos por los transductores y realiza una 10 conversión analógico-digital de los mismos; y - un servidor local en comunicación con los recolectores de datos que recibe la información obtenida por los recolectores de datos y que lleva a cabo técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en el equipo y técnicas de análisis avanzado de 15 modos de fallo, y - una estación de trabajo en comunicación con el servidor local dotada de una aplicación web y/o una aplicación de BackOffice que permite controlar el funcionamiento del sistema.

2. Sistema de acuerdo con la reivindicación 1, que cuando comprende más de un 20 nodo además comprende un servidor central remoto en comunicación con los servidores locales de cada nodo que recibe y jerarquiza la información recibida de dichos servidores locales, llevando a cabo tanto los servidores locales como el servidor central remoto técnicas de análisis de fiabilidad para determinar la probabilidad de que se produzca un fallo en el equipo y técnicas de análisis avanzado 25 de modos de fallo.

3. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde los transductores se eligen de la siguiente lista: sensor de vibraciones, sensor de ultrasonidos, sensor de corriente eléctrica, sensor de voltaje, sensor de temperatura, y sensor de gases. 30

4. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde cada recolector de datos presenta un doble núcleo formado por un microprocesador DSP y por un dispositivo embebido con arquitectura ARM.

5. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde los recolectores de datos y los servidores locales están interconectados por uno de los medios y protocolos de comunicación de la siguiente lista: Ethernet, CANbus, Modbus, y WiFi/WiMax.

6. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde 5 los servidores locales y el servidor central remoto están interconectados mediante Cloud Computing o comunicaciones 3G.

7. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde los servidores locales y el servidor central remoto están interconectados con la aplicación web de la estación de trabajo mediante cloud computing o ethernet. 10

8. Sistema de acuerdo con cualquiera de las reivindicaciones anteriores, donde los servidores locales o el servidor central remoto comprenden una base de datos relacional dinámica que almacena los datos obtenidos.

9. Procedimiento para la gestión del mantenimiento de equipos industriales llevado a cabo por el sistema de cualquiera de las reivindicaciones anteriores, 15 caracterizado porque comprende las siguientes operaciones:

- adquirir datos acerca de al menos un equipo industrial a través de una red de transductores;

- acondicionar dichos datos para su análisis;

- aplicar técnicas de análisis de fiabilidad para determinar la probabilidad de que se 20 produzca un fallo en dicho equipo y técnicas de análisis avanzado de modos de fallo; y - realizar una comparación entre el coste de sustitución de la pieza defectuosa con el coste generado por una parada imprevista debido al fallo del equipo

10. Procedimiento de acuerdo con la reivindicación 9, donde las técnicas de 25 análisis de fiabilidad se eligen de la siguiente lista: análisis modal de fallos y efectos (FMEA) , técnicas de control predictivo multivariable, y herramientas de análisis correlacional de parámetros de fallo.

11. Procedimiento de acuerdo con la reivindicación 10, donde las técnicas de análisis predictivo se eligen de la siguiente lista: técnicas de análisis mediante 30 vibraciones, técnicas de análisis mediante ultrasonidos, técnicas de análisis de calidad de red eléctrica de máquinas, técnicas predictivas mediante análisis de agua, técnicas predictivas mediante análisis de gases, técnicas predictivas mediante termografía, técnicas predictivas mediante tribología, técnicas predictivas mediante boroscopía.

12. Procedimiento de acuerdo con cualquiera de las reivindicaciones 9-11, donde las técnicas de análisis avanzado de modos de fallo se eligen de la siguiente lista: Mantenimiento Centrado en la Confiabilidad (RCM) , Análisis de Confiabilidad (RA) , 5 Mantenimiento Basado en la Condición (CBM) , Análisis de los Modos de Fallo, Efectos y Criticalidad (FMECA) .

13. Procedimiento de acuerdo con cualquiera de las reivindicaciones 9-12, que además comprende el paso mostrar al usuario a través de una interfaz hombre-máquina una matriz de salud de equipos que muestra los resultados de las diferentes 10 técnicas de análisis utilizadas.

14. Procedimiento de acuerdo con cualquiera de las reivindicaciones 9-13, que además comprende el paso de jerarquizar los equipos en función de su ubicación.

15. Procedimiento de acuerdo con cualquiera de las reivindicaciones 9-14, que además comprende la posibilidad de introducir datos offline adicionales cuando no sea 15 posible la adquisición de datos online.

Patentes similares o relacionadas:

Aparato para el procesamiento de datos, del 29 de Julio de 2020, de LSIS Co., Ltd: Un aparato de monitoreo de datos que monitorea los datos que se recopilan de unidades de terminal remota, RTU, , el aparato que comprende: […]

Dispositivo estándar y procedimiento de detección prematura de malfuncionamientos, del 14 de Julio de 2020, de RODRIGUEZ LOPEZ, Miguel Angel: Dispositivo autónomo y estándar, así como procedimiento de detección prematura de malfuncionamientos en equipos o maquinaria, estimación de vida remanente, evaluación […]

Sistema y procedimiento para estimar la vida útil restante de un dispositivo, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un sistema para estimar la vida útil de un dispositivo de potencia , comprendiendo dicho sistema: un sensor de temperatura acoplado a dicho […]

EQUIPO DE BOMBEO HIDRÁULICO MULTIETAPAS CON INTERNET DE LAS COSAS, del 25 de Junio de 2020, de BONASA COMERCIAL, S.A. DE C.V: La presente invención se refiere a un equipo de bombeo hidráulico multietapas con internet de las cosas que tiene la ventaja de tener integrado un controlador […]

Dispositivo de diagnóstico de estado en línea y método de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, del 3 de Junio de 2020, de LSIS Co., Ltd: Un dispositivo de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, que comprende un sensor de detección […]

Un método para la determinación de un indicador de rendimiento para un sistema de procesamiento, del 3 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE SA: Método para la detección de una ineficiencia en un sistema de procesamiento, estando dicho sistema de procesamiento dividido […]

Procedimiento y sistema para monitorizar un dispositivo médico, en particular dental, del 20 de Mayo de 2020, de W & H STERILIZATION S.R.L..: Procedimiento para monitorizar un dispositivo médico , en particular dental, que comprende un sinnúmero de componentes, en el que […]

Sistemas y métodos para la predicción rápida del agrietamiento inducido por hidrógeno (HIC) en tuberías, recipientes de presión y sistemas de tuberías, y para tomar medidas en relación con el mismo, del 13 de Mayo de 2020, de SAUDI ARABIAN OIL COMPANY: Un metodo para llevar a cabo evaluaciones de idoneidad para el servicio para una region de un activo que tiene una tasa de crecimiento de dano inducido por hidrogeno, el […]