Generador de vapor y método de funcionamiento para el generador de vapor.

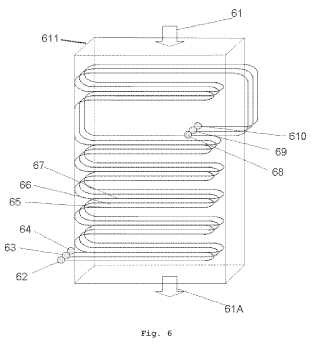

Generador de vapor que comprende:

- tubos de agua/vapor que pasan a través del generador de vapor desde la entrada de agua (62,

63, 64)hasta la salida de vapor sobrecalentado (68, 69, 610), en el que

- los tubos de agua/vapor están dispuestos horizontalmente en bancos de tubos, preferiblemente bancos detubos planos, atravesados perpendicularmente por los humos (61),

- los tubos ascienden a lo largo del eje del generador de vapor desde un banco de tubos hasta el otro, conuna trayectoria oblicua para exponerse al flujo de humo (61) en diferentes posiciones para cada banco detubos,

- los tubos están divididos en dos o más ramificaciones separadas (65, 66, 67), alimentándose cadaramificación por un cabezal distinto de los otros,

- el generador de vapor es de un solo paso en contracorriente pura, vertical u horizontal,

- los cabezales (68, 69, 610) del vapor sobrecalentado de salida están agrupados en contacto directo en unhaz y el haz está térmicamente aislado del exterior.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/060558.

Solicitante: ITEA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Santa Margherita al Colle 18 40136 Bologna ITALIA.

Inventor/es: MALAVASI, MASSIMO, VOLPI GHIRARDINI,GUIDO, CITTI,CLAUDIO, SAPONARO,ALESSANDRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F22B29/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › F22B 29/00 Calderas de vapor del tipo de circulación forzada. › del tipo de circulación abierta, es decir, compuestas de tubos que admiten agua por un extremo y suministran vapor sobrecalentado por el otro (F22B 33/00 tiene prioridad).

- F22B35/10 F22B […] › F22B 35/00 Sistemas de control para calderas de vapor (control o regulación de las instalaciones de centrales de vapor F01K 7/00; para regular la alimentación de agua F22D; para controlar la temperatura de sobrecalentamiento F22G 5/00; control de combustión F23N). › del tipo de circulación abierta.

PDF original: ES-2450918_T3.pdf

Fragmento de la descripción:

Generador de vapor y método de funcionamiento para el generador de vapor

La presente invención se refiere a un generador de vapor y a un método para hacer funcionar el generador de vapor. Los generadores de vapor de la presente invención pueden expandir sustancialmente la flexibilidad hacia cargas bajas (<30%) , hasta el límite de una condición en espera nocturna (carga al menos inferior al 10%, preferiblemente superior o igual al 5%) en condición de control de perfil de temperatura constante y lista para aumentar rápidamente hasta la carga máxima según las demandas, incluso con combustibles, tales como carbón, que históricamente se han confinado a usos de producción continua (no flexible) .

En la técnica se conoce que la producción de energía térmica-eléctrica está tecnológicamente muy diversificada a lo largo de los diversos tipos de combustibles y los diferentes ciclos termodinámicos usados.

Sin embargo, todas las soluciones tecnológicas, tanto las ya conocidas como las que todavía están en la fase de desarrollo, tienen una característica conceptualmente común, aunque sean estructuralmente diferentes en cuanto a los equipos, representada por las operaciones de recuperación térmica, en forma de calor, a partir de gases/humos de combustión no adecuados como tales para proporcionar un trabajo mecánico, con respecto al fluido de funcionamiento de un ciclo cerrado que, aprovechando la fuente de calor, puede producir trabajo mecánico. Generalmente el fluido más difundido es agua/vapor, que hace funcionar un ciclo de Rankine (característica siempre presente en la actualidad) en el que se realiza la expansión isoentrópica del vapor en una turbina. Los equipos de recuperación térmica se denominan generadores (SG) .

La evolución de los generadores de vapor de recuperación de calor tuvo lugar según algunos criterios de orientación.

El continuo aumento del coste de los combustibles fósiles y la necesidad de reducir drásticamente la cantidad de emisiones perjudiciales, que comprenden recientemente los gases “de efecto invernadero”, por unidad de energía producida, han empujado de hecho hacia rendimientos cada vez mayores de la transformación de energía térmicaenergía eléctrica, incluso aceptando el inconveniente de centrales y tecnologías más complejas y caras.

Tal como se sabe, rendimientos de ciclo superiores están asociados con ciclos de agua/vapor que funcionan a presiones superiores y en particular a temperaturas superiores. Suponiendo como referencia los valores críticos de vapor de presión y temperatura, es decir 22, 1 MPa (221 bares) y 647 K (374ºC) , se ha experimentando industrialmente el pasar de ciclos subcríticos a ciclos supercríticos (SC) hasta los recientes ciclos ultrasupercríticos (USC) . Por tanto con el fin de maximizar los rendimientos, actualmente se usan ciclos USC que funcionan a presiones de 240-280 bares y a temperaturas de 600-620ºC del vapor sobrecalentado, en los que la recuperación térmica tiene lugar calentando el fluido de agua sin pasar por el estado de transición bifásico típico, con la presencia tanto de agua líquida como de vapor a la vez. El agua líquida pasa por el calentamiento de una manera continua desde la fase líquida hasta la fase de vapor, sin una etapa intermedia a través de las dos fases líquido-vapor típica de los generadores de vapor que funcionan en condiciones subcríticas. En los ciclos USC se pasa desde una fase de alta densidad (de tipo agua) hasta una fase de baja densidad (de tipo vapor) sin la presencia de una fase en la que estén simultáneamente presentes agua líquida y agua en vapor.

La notable complejidad de la manipulación del lado de agua/vapor de intercambio de calor ha representado el punto clave en las elecciones tecnológicas para los generadores de vapor subcríticos. De hecho, es importante observar que en el generador de vapor:

-el lado de humo, extrae calor de un gas a presión atmosférica y en condiciones próximas a la casi-linealidad del calor que va a extraerse (calor sensible) frente a la temperatura, debido a la casi-linealidad de las características térmicas (calor específico) y de las características de transporte (viscosidad, calor específico, conductividad térmica) como función de la temperatura, facilitando por tanto la ingeniería de las soluciones;

-el lado de agua-vapor, transfiere calor a un sistema bastante complejo, con variaciones sustanciales de las características térmicas y de transporte, del estado físico y de la entalpía de vaporización relevante y, en condiciones subcríticas, de fases mixtas a lo largo de la transición de estado con una razón fuertemente variable entre las fases líquida y de vapor.

Por tanto, el intercambio de calor tiene lugar con gradientes de temperatura muy diferentes entre humos y líquido/vapor de agua, bajo en la zona de precalentamiento de líquido de agua, alto en la zona de evaporación y sobrecalentamiento de vapor, con problemas de “contracción” (deltaT de humos-agua/vapor que está limitada a valores próximos a cero del intercambio de calor en el límite entre la zona de precalentamiento y la zona de evaporación) .

Por tanto, un sistema muy complejo como para diseñar y hacer funcionar según la eficiencia y la manipulación, que se representa por tres zonas bien diferenciadas, aunque físicamente incorporadas en un único cuerpo de equipo: precalentamiento de líquido (ECO) , evaporación (fase mixta de líquido y de vapor, EVA) , sobrecalentamiento de vapor (SH) , estando cada zona optimizada según criterios específicos y controlada según criterios específicos. Cada

una de estas zonas está por tanto equipada con instrumentos diferentes e independientes, unidades de control y circuitos auxiliares, es decir el generador de vapor está conceptual y realmente separado en tres operaciones / equipos diferentes.

En particular, las soluciones establecidas fijan la fase de evaporación (EVA) confinada por separadores de fases y grandes colectores de vapor para la separación definida del agua del vapor saturado producido, y estabilizada mediante condiciones de dinámica de fluido e intercambio de calor con poca variación de la fase mixta, es decir en las que se forman cantidades limitadas de vapor en grandes masas de agua recirculada.

Esta solución ha sido la más preferida, se ha consolidado por su gran uso y por las características apreciables de gran estabilidad en el control, se ha visto favorecida por la inercia dada por las grandes masas de agua contenidas en colectores de vapor (grandes recipientes a alta temperatura y presión) y se ha apreciado para las grandes centrales termoeléctricas, que han sido históricamente parte de la estructura principal que suministra la reserva continua (es decir, el mínimo nocturno del consumo de EP) de energía a las redes de distribución.

La evolución de los generadores de vapor de subcríticos a SC, hacia los USC, desde un lado, ha privado parcialmente de sentido la distinción en tres zonas diferenciadas separadas y de los grandes sistemas separadores de agua/vapor. Sin embargo todavía debe mantenerse el criterio de la distinción en tres zonas (ECO, EVA, SH) , ya que la parcialización de la carga de energía tiene lugar, en las máquinas de conversión de energía térmica-eléctrica (turbinas) , a través del concepto de presión deslizante (reducción de la presión de vapor) . De hecho, los generadores de vapor USC, cuando la presión de generación de vapor disminuye por debajo de la presión crítica, vuelven a las condiciones subcríticas (aparición de agua y vapor en dos fases, a lo largo de la curva de calentamiento) . En otras palabras, la producción de energía puede modularse de una manera continua (control de perfil de temperatura casi constante) desde el valor nominal hasta el límite de aproximadamente el 30% con respecto a la energía nominal a constante. En vez de eso, por debajo de una carga del 30%, dependiendo de las diversas soluciones adoptadas, se usan sistemas de inicio dedicados.

Por último, la generación de energía tenía que tener en cuenta las tendencias durante todo el día del los consumos de energía. La evolución de la demanda del sistema de consumidores e industrial ha provocado un aumento sensible del consumo de energía durante las horas diurnas, con una razón entre la demanda de energía en horas diurnas/horas nocturnas muy superior a 3, y con picos anómalos de demanda con respecto al consumo de base continuo (horas nocturnas) . Esto se conoce como “ciclos” (diarios) .

En el lado de producción, la generación de energía continua a plena carga ha sido históricamente una prerrogativa de las centrales grandes con bajos costes variables, es... [Seguir leyendo]

Reivindicaciones:

1. Generador de vapor que comprende:

-tubos de agua/vapor que pasan a través del generador de vapor desde la entrada de agua (62, 63, 64) hasta la salida de vapor sobrecalentado (68, 69, 610) , en el que

-los tubos de agua/vapor están dispuestos horizontalmente en bancos de tubos, preferiblemente bancos de tubos planos, atravesados perpendicularmente por los humos (61) ,

-los tubos ascienden a lo largo del eje del generador de vapor desde un banco de tubos hasta el otro, con una trayectoria oblicua para exponerse al flujo de humo (61) en diferentes posiciones para cada banco de tubos,

-los tubos están divididos en dos o más ramificaciones separadas (65, 66, 67) , alimentándose cada ramificación por un cabezal distinto de los otros,

-el generador de vapor es de un solo paso en contracorriente pura, vertical u horizontal,

-los cabezales (68, 69, 610) del vapor sobrecalentado de salida están agrupados en contacto directo en un haz y el haz está térmicamente aislado del exterior.

2. Generador de vapor según la reivindicación 1, en el que los cabezales están ubicados en el flujo de humo, en una posición tal que los humos están a una temperatura próxima a la temperatura de vapor sobrecalentado.

3. Generador de vapor según las reivindicaciones 1 y 2, en el que opcionalmente se modula la temperatura de humos calientes de entrada recirculando los humos fríos tras la recuperación de calor, opcionalmente, están presentes una o más secciones de recalentamiento, que funcionan con vapor vertido a presión intermedia desde la turbina, opcionalmente están presentes uno o más niveles de presión y fase de recalentamiento.

4. Generador de vapor según las reivindicaciones 1-3, en el que los tubos de agua-vapor pasan preferiblemente a través del generador de vapor desde la entrada de agua hasta la salida de vapor sobrecalentado sin entradas ni salidas intermedias, más preferiblemente sin interrupción, y los tubos de agua/vapor están fabricados de materiales usados en generadores de vapor USC (ultrasupercrítico) convencionales.

5. Generador de vapor según las reivindicaciones 1-4, en el que la última porción de tubo, en la que se realiza el sobrecalentamiento de vapor final, está fabricada de material de alta aleación.

6. Generador de vapor según las reivindicaciones 1-5, cuando el vapor sale a 605ºC a una presión de 240

280 bares, la longitud de la sección del material de alta aleación es de aproximadamente el 10% de la longitud del tubo del generador de vapor.

7. Generador de vapor según las reivindicaciones 1-6, en el que los tubos de agua/vapor dispuestos en bancos de tubos planos, atravesados perpendicularmente por humos, tienen una longitud de tubo horizontal rectilínea inferior a 12 m, preferiblemente inferior a 6 metros.

8. Generador de vapor según las reivindicaciones 1-7, en el que el generador de vapor de un solo paso es un generador de vapor vertical en contracorriente pura, preferiblemente con la entrada de humos desde la parte superior y la entrada de agua desde la parte inferior.

9. Generador de vapor según las reivindicaciones 1-8, en el que el generador de vapor de un solo paso es un generador de vapor horizontal en contracorriente pura.

10. Procedimiento para hacer funcionar el generador de vapor según las reivindicaciones 1-9 a cargas de desde el 5-10% hasta el 100% que comprende las siguientes etapas:

-mantener los perfiles de temperatura de los humos y del agua/vapor en la misma alineación y la misma posición geométrica del generador de vapor,

-limitar la superficie de intercambio de calor de modo que el funcionamiento a cargas bajas, inferiores a 45 aproximadamente el 30%, tiene lugar excluyendo, y después manteniendo en una condición seca, una o más ramificaciones de tubo, hasta el límite de tener sólo una ramificación en funcionamiento.

11. Procedimiento según la reivindicación 10, en el que el mantenimiento del perfil de temperatura de humos y de agua/vapor, en la misma alineación y la misma posición geométrica a lo largo del eje del generador de vapor, se realiza mediante dos o más de los siguientes procedimientos:

a) limitar la superficie de intercambio de calor, y, para cargas inferiores a la carga de presión deslizante mínima del 30%, excluir y después mantener en un estado seco una o más ramificaciones, hasta el límite de tener sólo una ramificación en funcionamiento,

b) controlar por realimentación, cambiando el control para la desviación a partir del estado estacionario, el caudal de alimentación de agua a cualquier carga manteniendo la posición, a lo largo del generador de vapor, del punto de inflexión de la temperatura cuando pasa a través de condiciones críticas para cargas que requieren condiciones supercríticas, y de la vaporización isotérmica para cargas que requieren condiciones de presión subcrítica, en la presión deslizante,

c) controlar por realimentación la temperatura de vapor producido a cualquier carga, ajustando la temperatura de humo caliente mediante recirculación de humos fríos para la zona aguas abajo, cuando se da servicio a una unidad de combustión de combustible sólido,

d) controlar por realimentación la temperatura de humo en la salida del generador de vapor, actuando sobre el precalentamiento de agua de alimentación.

12. Procedimiento según la reivindicación 11, en el que el mantenimiento de perfiles de temperatura se lleva a cabo usando las etapas b) y c) .

13. Procedimiento según la reivindicación 11 que comprende además la etapa e) :

-mantener, en todas las condiciones de presión del vapor producido, la primera sección del generador de vapor en condiciones de presión supercrítica, seguido por estrangulamiento, cuando la entalpía del fluido es tal que permite, aguas abajo del estrangulamiento, la transformación directa del fluido supercrítico en la fase de vapor, sin cruzar el área mixta de fluido de agua/vapor bifásica subcrítica.

14. Procedimiento según las reivindicaciones 10-13, en el que la velocidad de aumento, o disminución, de carga tiene lugar con control por alimentación anticipada.

15. Procedimiento según las reivindicaciones 10-14, en el que para el generador de vapor el límite de espera en la condición de control de perfil de temperatura es de aproximadamente el 5-10% de la carga térmica.

16. Procedimiento según la reivindicación 15, en el que el 30% es la carga mínima de la ramificación en 25 funcionamiento, para alcanzar la carga global deseada del 5-10%.

17. Procedimiento según las reivindicaciones 10-16, en el que el mantenimiento del perfil de temperatura, en el lado de humo y el lado de agua/vapor, se obtiene tomando un tubo del cabezal de cada ramificación para formar pares, tríos, conjuntos de cuatro grupos, etcétera, de tubos de ramificación, de modo que todos de dichos tubos de ramificación están siempre agrupados de manera contigua.

18. Procedimiento según las reivindicaciones 10-17, en el que la subida oblicua del tubo para ocupar la posición del tubo contiguo en el siguiente banco de tubos implica que el tubo que ha alcanzado la posición más externa de un banco de tubos vuelve al otro extremo de banco de tubos cruzando toda la parte frontal del banco de tubos.

19. Procedimiento según las reivindicaciones 10-18, en el que, en el caso de instalación del generador de vapor

aguas abajo de una cámara de combustión que funciona con combustibles sólidos, el control por realimentación de la temperatura de vapor sobrecalentado tiene lugar modulando la temperatura de humos entrantes, recirculando los humos que salen del generador de vapor.

20. Procedimiento según las reivindicaciones 10-19, en el que los cabezales de salida de vapor están colocados en el flujo de humos, y además, opcionalmente, recogiendo en un haz, con contacto directo entre sí, las tuberías que llevan la salida de cabezales de división múltiple fuera del recipiente que contiene humo, y poniendo el aislamiento térmico sólo alrededor del haz completo.

21. Procedimiento según las reivindicaciones 10-20, en el que los humos calientes están a presión.

22. Procedimiento según las reivindicaciones 10-21, en el que en la fase de arranque del generador de vapor

se adopta el procedimiento de la etapa e) , es decir, se usa una laminación final en lugar de una laminación 45 intermedia.

23. Procedimiento según la reivindicación 22, en el que la etapa de arranque se lleva a cabo para mantener las condiciones en la salida del generador de vapor fuera del área de agua/vapor bifásica, seleccionando la presión de funcionamiento de modo que en una primera fase se subenfría el agua que sale del generador de vapor por debajo de la temperatura de saturación a la presión de funcionamiento y, tras pasar por el

área bifásica al área de presión supercrítica, se sobrecalienta el vapor por encima de la temperatura de saturación a la presión de funcionamiento; laminándose el agua en las fases iniciales y transportándose a un tanque de expansión, y, cuando el agua, a la salida del generador de vapor, tiene una entalpía de aproximadamente 150 kJ/kg superior a la entalpía de vapor saturado a la presión de admisión en la turbina,

se introduce en el circuito de partida de la turbina.

24. Procedimiento según las reivindicacione.

2. 23, en el que el procedimiento de arranque comprende las

siguientes etapas:

- secar por calentamiento inicialmente los tubos, es decir sin agua, de todas las ramificaciones,

5 -alimentar los tubos sólo de una ramificación con agua a presión supercrítica, preferiblemente 240

280 bares,

- calentar con humos calientes y laminación de agua, cuando el agua a la salida de la cabeza del generador

de vapor tiene una entalpía de aproximadamente 150 kJ/kg superior a la entalpía de vapor saturado a la

10 presión de entrada de la turbina, o calentando el fluido de modo que la laminación produce siempre, y únicamente, vapor sobrecalentado,

- una vez alcanzada una condición de carga igual al 30% de la ramificación individual usada, se accionan

los controles por realimentación, tal como se describe para la configuración del control de perfil de

temperatura del generador de vapor.

Patentes similares o relacionadas:

Procedimiento de regulación para el accionamiento de un generador de vapor de recuperación de calor, del 12 de Febrero de 2020, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento de regulación para el accionamiento de un generador de vapor de recuperación de calor con un conducto de gases de combustión en el que está previsto […]

Central eléctrica de ciclo combinado de gas y vapor con un generador de vapor de recuperación de calor y un precalentamiento de combustible, del 25 de Septiembre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para el funcionamiento de una central eléctrica de ciclo combinado de gas y vapor, con un generador de vapor de recuperación de calor […]

Central eléctrica de ciclo combinado de gas y vapor con un generador de vapor de recuperación de calor y un precalentamiento de combustible, del 25 de Septiembre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para el funcionamiento de una central eléctrica de ciclo combinado de gas y vapor, con un generador de vapor de recuperación de calor […]

Tubo de transferencia de calor, caldera y dispositivo de turbina de vapor, del 8 de Febrero de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un tubo de transferencia de calor que está destinado a ser provisto en una caldera , en el que, durante el funcionamiento, un interior del tubo de transferencia de calor […]

Evaporador continuo, del 29 de Noviembre de 2017, de SIEMENS AKTIENGESELLSCHAFT: Generador de vapor de recuperación de calor con un evaporador continuo de construcción horizontal con una primera superficie de calefacción de evaporador que comprende […]

Generador de vapor ultra-supercrítico avanzado, del 31 de Mayo de 2017, de THE BABCOCK & WILCOX COMPANY: Un generador de vapor , que comprende: un cerramiento de calentador de corriente descendente formado por paredes hechas de tubos refrigerados con vapor […]

Aparato y proceso para la generación de energía mediante ciclo de Rankine orgánico, del 29 de Marzo de 2017, de Exergy S.p.A: Un aparato de ORC para la generación de energía mediante un ciclo de Rankine orgánico supercrítico, que comprende: - un único intercambiador de calor para […]

Procedimiento para diseñar un evaporador continuo, del 13 de Abril de 2016, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para diseñar un evaporador continuo para un generador de vapor de calor de escape en un modo de construcción horizontal con una primera superficie […]

Depósito de almacenamiento de energía térmica con generador de vapor integrado, del 4 de Febrero de 2016, de Agenzia Nazionale Per Le Nuove Tecnologie, L'Energia E Lo Sviluppo Economico Sostenibile (ENEA): Un depósito de almacenamiento de energía térmica incluyendo una estructura de contención diseñada para alojar un depósito de fluido […]

Depósito de almacenamiento de energía térmica con generador de vapor integrado, del 4 de Febrero de 2016, de Agenzia Nazionale Per Le Nuove Tecnologie, L'Energia E Lo Sviluppo Economico Sostenibile (ENEA): Un depósito de almacenamiento de energía térmica incluyendo una estructura de contención diseñada para alojar un depósito de fluido […]