Procedimiento para el funcionamiento de un horno de arco.

Procedimiento para el funcionamiento de un horno de arco eléctrico con al menos un electrodo,

donde un material de fundición se funde en el horno de arco eléctrico por medio de un arco de plasma (2) generado por al menos un electrodo, caracterizado porque el arco de plasma (2) se regula, gracias a que uno o varios aditivos (ZS1, ZS2), que influyen sobre la composición del plasma, se aportan en el plasma, con lo que para reducir la intensidad de campo del arco de plasma (2) se aporta en el plasma por lo menos un aditivo (ZS1) con baja energía de ionización, particularmente un metal o sal metálica, y para aumentar la intensidad de campo del arco de plasma (2) se aporta en el plasma por lo menos un aditivo (ZS2) con mayor energía de ionización, particularmente un gas inerte.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/071107.

Solicitante: Primetals Technologies Germany GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Schuhstrasse 60 91052 Erlangen ALEMANIA.

Inventor/es: KRUGER, KLAUS, MATSCHULLAT,THOMAS, DÖBBELER,ARNO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

PDF original: ES-2547923_T3.pdf

Fragmento de la descripción:

Procedimiento para el funcionamiento de un horno de arco La presente invención se relaciona con un procedimiento para el funcionamiento de un horno de arco, particularmente de un horno de arco eléctrico, con al menos un electrodo, fundiéndose el material de fundición en el horno de arco por medio de un arco de plasma generado por al menos un electrodo. Por material de fundición se entiende en este contexto un sólido, un metal fluido y/o también una escoria a fundir. La presente solicitud se relaciona además con un dispositivo de procesamiento de señales para un horno de arco, un código de programa mecánicamente legible para un dispositivo de procesamiento de señales para un horno de arco así como un medio de almacenamiento con un código de programa mecánicamente legible allí almacenado. La solicitud se relaciona finalmente con un horno de arco, particularmente un horno de arco eléctrico, con un dispositivo de procesamiento de señales de este tipo.

Se utiliza un horno de arco para la producción de metal fundido, generalmente acero. El metal fundido se elabora a partir de un material sólido de fundición, por ejemplo chatarra o hierro reducido, junto con otros aditivos. Para ello se aporta chatarra y/o hierro reducido al horno de arco al inicio del proceso y posteriormente se activan los arcos de plasma entre los electrodos del horno de arco y el material de fundición. La energía aportada por el arco de plasma en el horno de arco permite la fusión del material de fundición restante. Estos hornos de arco se describen, por ejemplo, el los documentos de divulgación DE 0 122 910 A1, DE 41 30 397 A1 y EP 0 292 469 A1.

La potencia eléctrica requerida por parte de los hornos de arco se está incrementando. Durante los años 80 aún eran útiles 100 MVA como cantidad máxima, sin embargo, la potencia típica de las nuevas instalaciones de hornos se encuentra en el orden de los 150 MVA. Se han descrito ya hornos de arco con más de 200 MVA de potencia eléctrica en funcionamiento. Resultan por tanto atractivas las potencias de conexión fundamentalmente altas, pues posibilitan una alta productividad con bajos costes de personal especializado y de inversión.

Altas potencias de fusión van acompañadas de altas corrientes de arco y particularmente de altas tensiones de arco. Los correspondientes arcos de largas dimensiones y de alta potencia suponen un reto considerable para la gestión del proceso. A los propios arcos se les debe aportar en todo momento suficiente chatarra y/o espuma de escoria, para posibilitar una transferencia eficiente de energía y evitar daños en el propio recipiente de horno. Correspondientemente, ante una baja fusión de la chatarra o el desplome de la espuma de escoria hay que reaccionar rápidamente para proporcionar una destacada reducción de la longitud del arco y, por tanto, de la potencia de fusión. Particularmente, por ejemplo, en la producción de acero inoxidable, debido a que no se forma la espuma de escoria, en caso de baño líquido, sólo se puede trabajar con una potencia de arco reducida.

Otro tipo de incremento de la potencia de arco trifásico y monofásico a través del incremento de tensión parece apenas posible debido al arco de larga dimensión resultante. En contra del incremento de la corriente de potencia, se manifiestan las altas pérdidas de conducción resultantes, limitaciones en los recursos, como por ejemplo los electrodos.

Durante la fusión de la chatarra se producen en el arco considerables fluctuaciones de corriente debido a los desplazamientos de la chatarra y por las propias condiciones variables del plasma. Estas fluctuaciones de corriente originan perturbaciones en la red de distribución, que se describen mediante el llamado valor de parpadeo. Para una potencia de cortocircuito de la red dada, el valor de parpadeo se recupera proporcionalmente a la potencia del horno.

Los retos citados se abordan hasta ahora de diferentes modos. La potencia de fusión se automatiza, por ejemplo, adaptada a las condiciones reales de proceso; en el caso más simple, se lleva a cabo mediante regímenes de potencia basados en condiciones térmicas, tal y como se describe en Dorndorf, M., Wichert, W., Schubert, M., Kempken, J., Krüger, K.: Holistic Control of EAFs Energy and Material Flows. 3rd International Steel Conference on New Developments in Metallurgical Process Technologies, Düsseldorf, 11. 15.06.2007, S. 513-520.

Más recientemente, el ajuste de la potencia de fusión a las condiciones reales de proceso se lleva a cabo también a través de una regulación de la potencia basada en el ruido estructural, véase Dittmer, B., Krüger, K., Rieger, D., Matschullat, T., Döbbeler, A.: Asymmetrical Power Control of AC-EAFs by Structure-Borne Sound Evaluation, Iron & Steel Technology Conference 2010, Pittsburgh, 03. 06.05.2010, S. 937-946.

Fundamentalmente, con las regulaciones se evita el desgaste excesivo del recipiente de horno, para ello se tendrán en cuenta, sin embargo, prever secciones de producción con una clara reducción parcial de la potencia de fusión. Posteriormente se regula automáticamente la inyección de carbono fino y, por tanto, la formación de espuma de escoria, véase Homeyer, K.: Automatisierung der Kohlezugabe zur Schaumschlackenbildung im Lichtbogen, Dr. Ing. Dissertation, Universität der Bundeswehr Hamburg (2000) , VDI-Forschungsberichte, Serie 8, 862, VDI-, Düsseldorf

2001 y Matschullat, T., Wichert, W., Rieger, D.: Foaming Slag en More Dimensions -A New Detection Method with Carbon Control, AISTech 2007, Indianapolis 07. -10. 2007.

Finalmente han de citarse los esfuerzos en crear, también en la producción acero inoxidable, algún elemento similar a espuma de escoria, véase Reichel, J., Rose, L., Cotchen, J.K., Damazio, M.A., Loss, H.B., Pinto E.M.: EAF Foamy Slag en Stainless Steel Production: Industrial Experiences and Further Development, Iron & Steel Technology Conference 2010, Pittsburgh, 03. -06. 05.2010, S. 793-799.

Con la formación exitosa de espumas de escoria, lo que está "per se" garantizado, es también posible durante la fase de baño líquido una potencia de fusión principal con mayor potencia. Para limitar el valor de parpadeo es necesaria, en hornos de arco, una mayor potencia en las redes débiles y respectivamente, la instalación de una planta dinámica de compensación de potencia ciega. Sin embargo, con estas instalaciones es también posible una reducción de como máximo 5 veces de un valor de parpadeo.

La presente invención se basa en el objeto de realizar un incremento de la eficiencia y potencia de un horno de arco.

El objeto se resuelve conforme a la invención mediante un procedimiento para el funcionamiento de un horno de arco con al menos un electrodo, con lo que el material de fundición se funde en el horno de arco por medio de un arco de plasma generado por al menos un electrodo y con lo que el arco de plasma se regula, introduciendo en el plasma un aditivo que afecta a la composición del plasma. Además, para reducir la intensidad de campo del arco de plasma se aporta en el plasma por lo menos un aditivo de baja energía de ionización, particularmente un metal o sal metálica, y para elevar la intensidad de campo del arco de plasma se aporta en el plasma por lo menos un aditivo con mayor energía de ionización, particularmente un gas inerte.

Por composición del plasma se entiende aquí particularmente una atmósfera de plasma. Las propiedades del plasma dependen además de la composición del plasma.

Hasta ahora se partía de que la composición del plasma del arco venía dada por el proceso antes indicado. Además, la composición real del plasma determina la estabilidad y la capacidad de ignición del arco. Todo esto tiene durante la fusión una Influencia considerable sobre el comportamiento de parpadeo.

La presente invención se basa en la idea de introducir diversos aditivos, particularmente gases, aunque también sólidos, aerosoles y/o polvos, de manera regulada en el plasma del arco, para ajustar las propiedades del arco de plasma acertada y dinámicamente a las necesidades reales del proceso. Los aditivos se alimentan particularmente directamente en el plasma y actúan directamente sobre el plasma y modifican sus propiedades físicas y/o químicas como por ejemplo su ionizabilidad, tiempo de recombinación, conductividad y/o intensidad de campo. El comportamiento del plasma puede ajustarse selectivamente tanto a través del tipo como también de la proporción del (de los) aditivo (s) introducido (s) en el plasma. La influencia sobre la composición del plasma y, por consiguiente, del arco de plasma puede utilizarse tanto en arcos monofásicos como también en trifásicos. La regulación de la conductividad del arco de plasma... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el funcionamiento de un horno de arco eléctrico con al menos un electrodo, donde un material de fundición se funde en el horno de arco eléctrico por medio de un arco de plasma (2) generado por al menos un electrodo, caracterizado porque el arco de plasma (2) se regula, gracias a que uno o varios aditivos (ZS1, ZS2) , que influyen sobre la composición del plasma, se aportan en el plasma, con lo que para reducir la intensidad de campo del arco de plasma (2) se aporta en el plasma por lo menos un aditivo (ZS1) con baja energía de ionización, particularmente un metal o sal metálica, y para aumentar la intensidad de campo del arco de plasma (2) se aporta en el plasma por lo menos un aditivo (ZS2) con mayor energía de ionización, particularmente un gas inerte.

2. Procedimiento según la reivindicación 1, caracterizado porque se determina un estado del proceso del proceso de fusión y la intensidad de campo del arco de plasma se regula en función del estado del proceso.

3. Procedimiento según una de las anteriores reivindicaciones, caracterizado porque la cantidad de aditivos introducidos (ZS1, ZS2) se dosifica en el rango de 0, 1-50 m3/h por MW de potencia del arco, particularmente en el rango de 5-10 m3/h por MW de potencia del arco.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la cantidad de aditivos introducidos se regula por una presión de admisión pabs.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque los aditivos (ZS1, ZS2) se encuentran en estado gaseoso o como aerosol y se dosifican controlando la presión del gas.

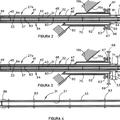

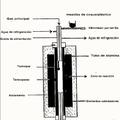

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el, al menos un, electrodo se configura como electrodo hueco y los aditivos (ZS1, ZS2) se alimentan por medio del electrodo.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque los aditivos (ZS1, ZS2) se inyectan en el horno de arco eléctrico a través de inyectores a través de una pared abierta o una cubierta abierta.

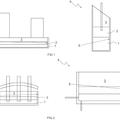

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque los aditivos (ZS1, ZS2) se inyectan a través de tapones porosos en el fondo del horno de arco eléctrico.

9. Dispositivo de procesamiento de señales (8) para un horno de arco eléctrico, con un código de programa mecánicamente legible con instrucciones de control, que provocan que el dispositivo de procesamiento de señales

(8) ejecute el procedimiento según al menos una de las reivindicaciones 1 a 8.

10. Código de programa mecánicamente legible para un dispositivo de procesamiento de señales (8) para un horno de arco eléctrico, presentando el código de programa mecánicamente legible allí almacenado instrucciones de control, que provocan que el dispositivo de procesamiento de señales ejecute el procedimiento según al menos una de las reivindicaciones 1 a 8.

11. medio de almacenamiento con un código de programa mecánicamente legible allí almacenado según la reivindicación 10.

12. Horno de arco eléctrico con al menos un electrodo para la fusión de un material de fundición por medio de un arco de plasma (2) generado por al menos un electrodo y con un dispositivo de procesamiento de señales (8) según la reivindicación 9.

13. Horno de arco eléctrico según la reivindicación 12, caracterizado porque el electrodo se configura como electrodo hueco para la alimentación de los aditivos (ZS1, ZS2) .

14. Horno de arco eléctrico según la reivindicación 12 ó 13, caracterizado porque en una pared abierta o en una cubierta abierta se prevén inyectores para los aditivos (ZS1, ZS2) .

15. Horno de arco eléctrico según al menos una de las reivindicaciones 12 a 14, caracterizado porque en el fondo del horno de arco eléctrico se prevén tapones porosos para la inyección de los aditivos (ZS1, ZS2) .

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]