FIELTRO ABRASIVO POR AMBAS CARAS, DE UNA SOLA CAPA, Y PROCEDIMIENTO PARA SU FABRICACION.

Fieltro de una sola capa, abrasivo en sus dos caras, producido mediante el procedimiento de soplado en fusión (Meltblown),

que presenta una mezcla uniforme de microfibras cuyas fibras presentan un diámetro de 1 a 10 µm y macrofibras cuyas fibras presentan un diámetro de 15 a 50 µm, y que tiene un peso por unidad de superficie entre 15 y 150 g/m2, consistiendo los polímeros en una mezcla de un homopolímero y por lo menos un copolímero o terpolímero, o en una mezcla de por lo menos dos copolímeros o terpolímeros, siendo la diferencia entre los índices de fusión de los polímeros, de por lo menos 50 unidades (g/10 min), caracterizado porque la mezcla de polímeros contiene entre 5% y 40% de un polímero de bloques con un índice de fusión entre 50 y 200 g/min, referido al peso total de la mezcla de polímeros

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01102686.

Solicitante: PAPIERFABRIK SCHOELLER & HOESCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HIRDENER STRASSE 5,76593 GERNSBACH.

Inventor/es: BUCHSEL,MARTIN, BRINK,JEAN MARTIN, DELLENBACH,JEAN MARC.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Febrero de 2001.

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación Internacional de Patentes:

- D04H1/42 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por la elección de ciertas clases de fibras en la medida en que esta elección no tiene una influencia preponderante en la consolidación del velo.

- D04H1/56B

Clasificación PCT:

- D04H1/56 D04H 1/00 […] › en asociación con la formación de la fibra, p. ej. siguiendo inmediatamente la extrusión de las fibras en hebra.

Clasificación antigua:

- D04H1/56 D04H 1/00 […] › en asociación con la formación de la fibra, p. ej. siguiendo inmediatamente la extrusión de las fibras en hebra.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Fieltro abrasivo por ambas caras, de una sola capa, y procedimiento para su fabricación.

La invención se refiere a un fieltro abrasivo de una sola capa, a un procedimiento para la producción del mismo, así como a la utilización de un fieltro abrasivo de una sola capa de este tipo. En comparación con los fieltros del estado de la técnica, el fieltro conforme a la invención muestra, junto con una producción más sencilla, mejores propiedades en cuanto a abrasividad, comportamiento como depósito o reservorio de líquidos absorbibles, y variación de sus propiedades.

Estado de la técnica

La Tecnología del Meltblown ha sido fundamentada en el Naval Research Report (NRL 4364 y 5265). La utilización de los resultados y su ampliación a aplicaciones en el campo de los géneros no tejidos, se han descrito en diversos documentos patente (Cf. por ejemplo la Patente US-A 3 615 995, 3 676 242, 3 849 241, 4 000 967, 3 704 198 y 3 841 953).

En el caso del Procedimiento de Meltblown (Cf. la Figura 1) se transporta el polímero granulado seco desde el recipiente de suministro (12) hacia una extrusora (13), donde se lo calienta y funde a la temperatura necesaria para la formación de las fibras, la cual temperatura depende del polímero del caso. El polímero fundido llega seguidamente a la boquilla de meltblown (14). La misma presenta un gran número de pequeñas aberturas. El polímero fluye a través de dichas aberturas, y de esta manera se transforma en fibras en función del diámetro de los orificios. Las fibras (15) son arrastradas directamente debajo de la boquilla por una fuerte corriente de aire, se trozan en diversas longitudes y se depositan sobre un cilindro de aspiración (17). El diámetro de las fibras es de aproximadamente 0,3 - 20,0 µm, en función del polímero utilizado y de los otros parámetros relacionados con el polímero y con el proceso. Las fibras, todavía calientes, se fusionan entre sí, formando un fieltro. La deposición tiene lugar en diversas longitudes, espesores y direcciones, divididas estadísticamente. Seguidamente se enrolla el material, que entretanto se ha enfriado, en una bobina (18).

Los fieltros producidos en base a esta tecnología pueden caracterizarse por su blandura, elevada capacidad de aspiración, buena permeabilidad al aire y una reducida resistencia contra la abrasión. Los campos de aplicación típicos de tales fieltros de meltblown abarcan por ejemplo los medios filtrantes, paños de fregar, o materiales que absorben aceite.

En el documento US-A-4 659 609, Lamers et al. describen un tejido abrasivo y un procedimiento para la producción del mismo. En el caso del tejido abrasivo descrito en dicho documento patente, se trata de un fieltro de dos capas, que consiste en una capa de soporte o portadora y una capa de meltblown abrasiva, que han sido unidas entre sí térmicamente. El peso por unidad de superficie indicado para la capa abrasiva de meltblown es de 5 a 25 g/m2; se indica que el diámetro promedio de las fibras que forman la capa de meltblown es de por lo menos 40 µm. Como capa portadora se utiliza normalmente un fieltro hilado de polipropileno. De esta manera se ponen a disposición la resistencia y dilatación necesarios para la utilización del tejido producido, y además de ello la capacidad de la capa portadora de absorber una solución absorbible. La función de la capa de meltblown del fieltro descrito en dicho documento patente se limita exclusivamente a la preparación de fibras sin procesar (fibras en bruto). Una forma de realización especial de dicha invención es un paño abrasivo de tres capas (capa de meltblown/fieltro hilado/capa de meltblown), en el que ambas superficies exteriores consisten en una capa de meltblown abrasiva.

Para mejorar la capacidad de almacenar un líquido absorbible, importante para los paños de fregar, en el documento US-A-4 833 003, se unen térmicamente entre sí una capa de meltblown consistente en microfibras y una capa de meltblown consistente en macrofibras. La desventaja de este procedimiento es la complicación correspondiente a una producción de dos capas en una escala industrial, y la unión de las mismas, por ejemplo mediante un calandrado en caliente. Para producir un artículo de este tipo en una línea industrial se necesita sea un segundo travesaño portaboquillas con extrusora, sea una segunda extrusora con un travesaño portaboquillas especial, teniendo el travesaño portaboquillas dos alimentaciones separadas para alimentar boquillas separadas.

La posibilidad de absorber líquidos absorbibles, descrita en el documento US-A-4 833 003 (Win et al.), ha sido ampliada en los documentos US-A-5 817 585 y EP-A-0 615 720. En ambos documentos patente se añaden fluidos especiales a tales fieltros, y se describe su empleo para la limpieza de las manos y para la limpieza de colores.

El documento WO 97/21865 (Annis et al.) describe un fieltro húmedo, que en una sola capa presenta una capa superficial abrasiva obtenida por coagulación térmica de fibras termoplásticas. La desventaja de este procedimiento es la insuficiente resistencia bajo una solicitación, así como el gradiente observado de las fibras de fusión. Por ello este fieltro húmedo presenta un efecto abrasivo en uno sólo de sus caras.

El documento DE 24 38 918 A1 describe un procedimiento para la producción de fieltros de fibras a partir de polímeros termoplásticos mediante soplado del polímero en estado fundido para la formación de fibras y unión de las fibras de manera de formar una estera, caracterizado porque en la estera se introducen elementos fibrosos de una dimensión relativamente pequeña y elementos fibrosos de una dimensión relativamente mayor.

Descripción de la invención

Los procedimientos descritos hasta aquí o bien son de una producción industrial complicada debido a las múltiples capas, a pesar de que estén compuestas exclusivamente de polipropileno (homopolimerizado), o bien presentan serias desventajas a causa de sus resistencias físicas deficientes.

Por ello el objetivo de la invención consiste en preparar un fieltro de una sola capa, que asocie buenas propiedades abrasivas en sus dos caras, un buen comportamiento como depósito de líquidos absorbidos, buenas propiedades en cuanto a resistencia y dilatación, junto con una producción más sencilla.

Este objetivo se logra conforme a la invención mediante un fieltro abrasivo de una sola capa conforme a la reivindicación 1. En las reivindicaciones secundarias 2 a 7 se describen otras formas de realización preferidas.

Otro objeto de la presente invención es un procedimiento para la producción de un fieltro abrasivo de una sola capa, de este tipo, conforme a la reivindicación 8. En la reivindicación secundaria 9 se describen formas de realización preferidas para este procedimiento.

Descripción de las figuras

La Figura 1 muestra en una descripción esquemática las partes componentes de un procedimiento de meltblown;

la Figura 2 muestra la distribución de los tamaños de los poros para el caso de un fieltro abrasivo conforme a la invención, producido conforme al Ejemplo 2; y

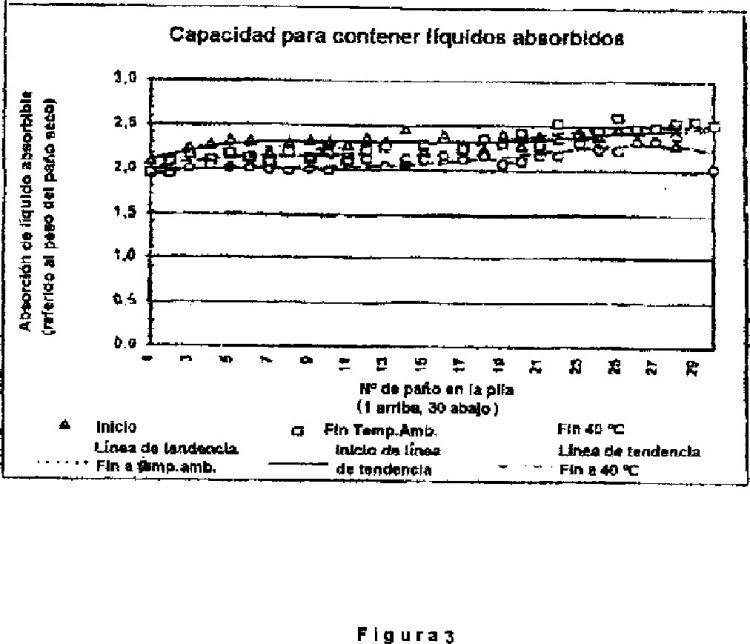

la Figura 3 muestra la capacidad como depósito de líquidos absorbidos, de un fieltro abrasivo conforme a la invención, producido conforme al Ejemplo 2.

Conforme a la invención se comprobó de manera sorprendente que dentro del ámbito de un Procedimiento de Meltblown y en una escala industrial, en un sólo paso y con una sola extrusora para los polímeros empleados, con un sólo travesaño portaboquillas que sólo tiene boquillas de hilado de un tamaño determinado, y mediante la utilización de una mezcla de polímeros de diferentes índices de fusión, es posible obtener un fieltro de una sólo capa, abrasivo en sus dos caras, que presenta una mezcla uniforme de microfibras el diámetro de las cuales fibras es de 1 a 10 µm y macrofibras el diámetro de las cuales fibras es de 15 a 50 µm.

Por ejemplo, se ha comprobado conforme a la invención, que mediante el empleo de una mezcla adecuada de polímeros de diferentes índices de fusión es posible producir un fieltro abrasivo de una sola capa con una abrasividad definida en amplios intervalos así como con comportamientos definidos en cuanto a la absorción de líquidos absorbibles y en cuanto al comportamiento como depósito de líquidos absorbidos.

Lo anterior se aplica al caso en que se emplean mezclas de polímeros de diversas estructuras moleculares (es decir, lineal, ramificado, reticulado, copolímero estadístico, polímero de bloques, entre otros),...

Reivindicaciones:

1. Fieltro de una sola capa, abrasivo en sus dos caras, producido mediante el procedimiento de soplado en fusión (Meltblown), que presenta una mezcla uniforme de microfibras cuyas fibras presentan un diámetro de 1 a 10 µm y macrofibras cuyas fibras presentan un diámetro de 15 a 50 µm, y que tiene un peso por unidad de superficie entre 15 y 150 g/m2, consistiendo los polímeros en una mezcla de un homopolímero y por lo menos un copolímero o terpolímero, o en una mezcla de por lo menos dos copolímeros o terpolímeros, siendo la diferencia entre los índices de fusión de los polímeros, de por lo menos 50 unidades (g/10 min), caracterizado porque la mezcla de polímeros contiene entre 5% y 40% de un polímero de bloques con un índice de fusión entre 50 y 200 g/min, referido al peso total de la mezcla de polímeros.

2. Fieltro abrasivo conforme a la reivindicación 1, caracterizado porque los polímeros empleados se han elegido entre poliolefinas, poliésteres, poliamidas, poliesteramidas y copolímeros de las mismas.

3. Fieltro abrasivo conforme a una de las reivindicaciones 1 ó 2, caracterizado porque el peso por unidad de superficie del fieltro es de entre 25 y 80 g/m2.

4. Fieltro abrasivo conforme a una de las reivindicaciones 1 a 3, caracterizado porque los índices de fusión de los polímeros empleados son de entre 50 y 1.600 g/min.

5. Fieltro abrasivo conforme a una de las reivindicaciones 1 a 4, caracterizado porque además contiene aditivos en una cantidad de 0,01 a 15% en peso referido al peso total de la mezcla de polímeros.

6. Fieltro abrasivo conforme a una de las reivindicaciones 1 a 5, caracterizado porque como aditivo se emplean uno o varios componentes seleccionados entre agentes que confieren un carácter hidrófilo, pigmentos y colorantes, estabilizadores contra la descomposición por oxidación, y agentes de desinfección.

7. Fieltro abrasivo conforme a una de las reivindicaciones 1 a 6, caracterizado porque la fuerza de ruptura es de por lo menos 10 N/50 mm en la dirección de la máquina y en la dirección transversal con respecto a la dirección de la máquina, y al mismo tiempo la dilatación de ruptura es de por lo menos 15% en la dirección de la máquina y en la dirección transversal con respecto a la dirección de la máquina.

8. Procedimiento para la producción de un fieltro abrasivo de acuerdo con una de las reivindicaciones precedentes en el ámbito de un procedimiento de soplado en fusión (Meltblown), que abarca las siguientes etapas:

.- introducción continua en una extrusora, de una mezcla de polímeros con diferentes índices de fusión, siendo la diferencia entre los índices de fusión de por lo menos 50 unidades (g/10 min), y de aditivos eventualmente utilizados conjuntamente con los polímeros, conteniendo la mezcla de polímeros entre 5% y 40% de un polímero de bloques con un índice de fusión entre 50 y 200 g/10 min, referido al peso total de la mezcla de polímeros;

.- extrusión de la mezcla, estando la temperatura de salida de la extrusora en un intervalo entre 180 y 300ºC;

.- guiado del material extruido hacia las boquillas;

.- hilado del material extruido; y

.- deposición de las fibras hiladas, en un colector.

9. Procedimiento conforme a la reivindicación 8, caracterizado porque la mezcla de polímeros contiene además aditivos en una cantidad de 0,01 a 15% en peso, referido al peso total de la mezcla de polímeros.

10. Uso de un fieltro abrasivo conforme a una de las reivindicaciones 1 a 7, para la limpieza de superficies que se han ensuciado.

Patentes similares o relacionadas:

Elemento polimérico flexible como agente endurecedor en preimpregnados, del 13 de Mayo de 2020, de CYTEC TECHNOLOGY CORP.: Una composición curable que comprende un elemento polimérico flexible y un componente de matriz de resina en donde el elemento polimérico […]

Métodos de suministro de una sustancia activa para el cuidado de la salud mediante la administración de artículos para el cuidado de la salud personal que comprenden un filamento, del 15 de Abril de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para el cuidado de la salud personal que comprende una trama no tejida que comprende un primer filamento que comprende una primera sustancia activa para el […]

Artículo de estructura de trama fibrosa soluble que comprende principios activos, del 11 de Marzo de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para la higiene personal seleccionado del grupo que consiste en sustratos para la limpieza de las manos, champú para el cabello, acondicionador del […]

Sustrato polimérico con nanopartículas de plata inmovilizadas y método de preparación del mismo, del 18 de Diciembre de 2019, de Regionalni centrum pokrocilych technologii a materialu, Univerzita Palackeho v Olomouci: Método de preparación de un sustrato polimérico con nanopartículas de plata inmovilizadas, caracterizado porque se prepara el sustrato por […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Homopolímeros de PP nucleados exentos de ftalato para fibras extruidas por soplado de masa fundida, del 4 de Septiembre de 2019, de BOREALIS AG: Composición de polipropileno adecuada para la producción de fibras de PP extruidas por soplado de masa fundida, que comprende: (A) un homopolímero de propileno, producido […]

Material ignífugo aislante térmico no tejido para ropa, del 1 de Agosto de 2019, de OBSHCHESTVO S OGRANICHENNOJ OTVETSTVENNOST'YU "FABRIKA NETKANYH MATERIALOV "WES MIR": 1. El material ignífugo aislante térmico no tejido para la formación de la capa de forro de una prenda, que comprende la mezcla de fibras de polímero […]

Fibra inorgánica, del 8 de Mayo de 2019, de Unifrax I LLC: Una fibra inorgánica que comprende el producto de formación de fibras de 70 o más por ciento en peso de sílice, magnesia, una adición intencionada de óxido de hierro, […]