FIBRAS DE REFUERZO BI-ESTRECHADAS.

Fibras para reforzar un hormigón u otro material de matriz, que comprende:

cuerpos de fibra que tiene dos extremos opuestos que definen entre ellos una parte del cuerpo de fibra alargado intermedio que sustancialmente no se fractura y no es fibrilable, teniendo el cuerpo de fibra una longitud de 5 mm-100 mm,

definiendo la parte de cuerpo un eje mayor longitudinal Z y que comprende un perfil de sección transversal que tiene al menos dos dimensiones de estrechamiento para resistencia a arrancado desde el hormigón u otro material de matriz, dándose una primera dimensión de estrechamiento en un primer eje menor transversal X que es perpendicular al eje Z y dándose una segunda dimensión de estrechamiento en un segundo eje menor transversal Y que es perpendicular a ambos ejes X y Z;

teniendo la primera y segunda dimensiones de estrechamiento comportamientos de estrechamiento invertidos, en los que, a lo largo de un punto a otro a lo largo del eje Z, la primera dimensión de estrechamiento a lo largo del eje X aumenta a medida que disminuye la segunda dimensión de estrechamiento a lo largo del eje Y y la primera dimensión de estrechamiento a lo largo del eje X disminuye a medida que aumenta la segunda dimensión de estrechamiento a lo largo del eje Y;

el área de sección transversal permanece sustancialmente uniforme de un punto a otro a lo largo del eje Z que tiene dichos comportamientos dimensionales de estrechamiento invertidos

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07250455.

Solicitante: W.R. GRACE & CO.-CONN..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7500 GRACE DRIVE,COLUMBIA, MD 21044.

Inventor/es: RANGANATHAN, ANANDAKUMAR, REIDER,KLAUS-ALEXANDER.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Febrero de 2007.

Fecha Concesión Europea: 11 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- C04B18/02D

- C04B20/00F

- D01D5/20 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › de título variable.

- E04C5/07A

Clasificación PCT:

- C04B20/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Empleo de materias como cargas para morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00 y caracterizadas por la forma o distribución de los granos; Tratamiento de materias especialmente adaptado para reforzar sus propiedades de carga en los morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00; Materiales expandidos o desfibrados (elementos de armadura E04C 5/00).

- D01D5/20 D01D 5/00 […] › de título variable.

- E04C5/07 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 5/00 Elementos de armadura, p. ej. para hormigón; Elementos auxiliares para este uso (composición del material C21, C22; arreglos de los elementos de armadura, ver las clases correspondientes). › Elementos de armadura de un material diferente del metal, p. ej. de vidrio, de materia plástica (elementos metálicos con revestimientos no estructurales E04C 5/01).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Fibras de refuerzo bi-estrechadas.

Campo de la invención

La presente invención se refiere a fibras para materiales de matriz de refuerzo estructural tales como hormigón, y más particularmente, a fibras cortas que no se fracturan por tensión, no fibrilables, que tienen un área de sección transversal sustancialmente uniforme mientras que varían en dos dimensiones de estrechamiento a lo largo de su longitud, modulando las fibras preferiblemente periódicamente en ambas dimensiones de estrechamiento.

Antecedentes de la invención

Los morteros y hormigones son materiales quebradizos que comprenden un aglutinante de cemento hidratable y, en el caso del mortero, un agregado fino tal como arena y, en el caso del hormigón, un agregado basto tal como grava machacada o pequeñas piedras. Si una estructura hecha de mortero u hormigón se somete a tensiones que superan su resistencia a tracción máxima, entonces las grietas pueden iniciarse y propagarse en esa estructura.

La capacidad de la estructura para resistir el inicio de las grietas se entiende en términos de su "resistencia", que es proporcional a la carga máxima que puede sostener la estructura sin agrietamiento. Esto se mide evaluando la carga de tensión mínima (por ejemplo, el "factor de intensidad de tensión crítica") requerida para iniciar el agrietamiento.

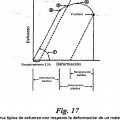

Por otro lado, la capacidad de la estructura para resistir la propagación (o ensanchamiento) de una grieta existente se describe como "tenacidad a la fractura". Dicha propiedad se determina midiendo simultáneamente la carga requerida para deformar o "desviar" una muestra de una viga de hormigón reforzada con fibra (FRC) en una grieta abierta, y también midiendo la extensión de la desviación. La tenacidad a la fractura, por lo tanto, se determina dividiendo el área bajo la curva de desviación bajo carga (generada a partir de la representación de la carga contra la desviación de la muestra de FRC) por el área de su sección transversal.

Las fibras de refuerzo diseñadas para aumentar las propiedades tanto de resistencia como de tenacidad a la fractura se conocen y analizan en los documentos US 6.197.423, US 6.503.625, US 6.265.056, US 6.592.790, US 6.596.210 y US 6.773.646, que pertenecen al cesionario común de la presente. En estas patentes, Rieder et al. describen fibras poliméricas "micro-diastróficas" que tienen desplazamientos irregulares y aleatorios de material polimérico, fracturas por tensión y crestas elevadas microscópicas.

Análogamente, la Patente de Estados Unidos 3.592.727 describe un cable, embebido en plástico, en el que el estrechamiento de las fibras cambia bruscamente entre secciones transversales rectangulares y redondas, en las protuberancias creadas por los "surcos en V" de un rodillo de formación. Dichas protuberancias pueden crear puntos de concentración de tensión.

Posteriormente, en los documentos US 6.529.525, 6.569.526, 6.758.897 y 6.863.969, que pertenecen también al cesionario común de la presente, Rieder et al. describen fibras poliméricas que tienen una resistencia y tenacidad a la fractura mejoradas mientras que mantienen la dispersabilidad. Extruyendo y cortando un polipropileno plano 81m, y estirando las fibras cortadas usando una velocidad de estirado extremadamente alta, Rieder et al. consiguieron fibras que tenían un módulo de hasta 20 Gigapascales. Evitando la fractura por tensión de la técnica de aplanado micro-diastrófico mencionada anteriormente, podía mantenerse la integridad estructural de las fibras.

Las fibras de refuerzo de polipropileno cortadas que proporcionan alta resistencia y tenacidad a la fractura están disponibles en el mercado, en concreto, en Grace Construction Products, Cambridge, MA, con el nombre comercial "STRUX®".

Uno de los objetivos de la presente invención es emplear fibras que tienen un módulo, de al menos 5 Gigapascales, y más preferiblemente de al menos 20 Gigapascales y mayor, para aumentar la capacidad de un material de matriz reforzado con fibra para resistir el inicio de las grietas.

Otro objetivo es proporcionar fibras que potencian la tenacidad a la fractura del material de matriz, su capacidad para resistir la desviación o el ensanchamiento de las grietas existentes. Los presentes inventores, en otras palabras, deben considerar ahora cuánto mejor es controlar la resistencia al arrancado de los materiales de fibra de alto módulo. Esta propiedad debe considerarse con respecto a la situación en la que las fibras se extienden a través de una grieta o abertura en el material de matriz.

En la Patente de Estados Unidos 4.297.414, Matsumoto describe fibras de polietileno que tienen protuberancias. Estas se fabrican mezclando un polietileno que tiene un índice de fusión no mayor de 0,01 a 190ºC bajo una carga de 2,16 Kg con polietileno que tiene un índice de fusión mayor de 0,01, obteniendo de esta manera una mezcla que tiene un índice de fusión de 0,01 a 10. Esta mezcla se extruyó en condiciones tales para crear una superficie dentada, que después se estiró para generar las protuberancias superficiales. Para conseguir esta fractura extrema en estado fundido de la superficie después del tratamiento de estirado, era importante que "las convexidades y concavidades del producto extruido fueran tan afiladas y profundas como fuera posible" (Columna 3, U. 35-39). Aunque no hay duda de que esto hace más difícil arrancar las fibras del hormigón, los presentes inventores creen que estas protuberancias y concavidades deterioradas crean puntos de ruptura potenciales o elementos deteriorados, que podrían conducir a una rotura prematura de las fibras y disminuir la eficacia de refuerzo para una cierta dosificación.

Una de las preocupaciones en el diseño de un producto de fibra de acero ha sido aumentar la resistencia a "arrancado" de la fibra, porque esto aumenta la capacidad de la fibra para vencer la propagación de grietas.

La Solicitud de Patente Japonesa Nº JP 57094403A muestra fibras de acero perforadas (para hormigón) con salientes, proyecciones y huecos. Sin embargo, los presentes inventores creen que es probable que dichos elementos creen puntos de rotura potenciales y, de esta manera, provocarían un fallo prematuro bajo tensión. El "punzón" usado para crear los salientes, proyecciones y huecos provocaría más probablemente fractura por tensión si las fibras fueran de naturaleza polimérica y, en consecuencia, estas fibras no tendrían capacidad de "arrancado".

La Patente de Estados Unidos 3.953.953 de Marsden describe fibras que tienen extremos con forma de "J" para resistir el arrancado del hormigón. Sin embargo, dicha morfología puede crear problemas de enmarañado y hacer que las fibras sean difíciles de manipular y dispersar uniformemente dentro de una mezcla de hormigón húmeda. También, los presentes inventores creen que los extremos con forma de J provocan rotura prematura en el punto de tensión provocado por los pliegues de la forma de "J". En la columna 1, líneas 54-56, Marsden indica que se supone que la parte final de sus fibras es de mayor sección transversal que la sección transversal más pequeña del tronco del filamento de la fibra. Prefería que las partes finales de sus fibras fueran mayores en ambas secciones planas transversales y longitudinales. (Véase, por ejemplo, Columna 1, líneas 54-56).

Un enfoque de extremo grande similar se mostró en la Solicitud de Patente Japonesa Nº JP06263512A2 de Kajima, que describía fibras cortas de refuerzo que se estrechaban gradualmente desde ambos extremos hacia la parte central de la fibra. La geometría de las fibras de Kajima, que parecen tener dos secciones cónicas finas unidas en sus partes superiores, se diseñó para permitir que la tensión de tracción sobre la fibra se dispersara en una matriz de hormigón o sintética, de manera que las fibras cortas estén mutuamente comprimidas y restringidas, resistiendo de esta manera las aberturas de grieta en la matriz. Lo que intenta Kajima es distribuir la carga sobre la fibra a la matriz de manera que la carga no se concentra en un punto, de manera que la propagación de las grietas en la matriz se evita distribuyendo la fuerza por toda la matriz.

La Patente de Estados Unidos 2.418.492 describe fibras con partes no estrechadas y partes estrechadas y también se refiere a fibras con una forma cónica, en las que el diámetro global cambia desde el diámetro máximo hasta las partes no estrechadas. Dicho filamento "grueso y fino", que se describe también en el documento US 4.389.364, conduce al fenómeno de "cintura fina" que los presentes inventores...

Reivindicaciones:

1. Fibras para reforzar un hormigón u otro material de matriz, que comprende:

cuerpos de fibra que tiene dos extremos opuestos que definen entre ellos una parte del cuerpo de fibra alargado intermedio que sustancialmente no se fractura y no es fibrilable, teniendo el cuerpo de fibra una longitud de 5 mm-100 mm,

definiendo la parte de cuerpo un eje mayor longitudinal Z y que comprende un perfil de sección transversal que tiene al menos dos dimensiones de estrechamiento para resistencia a arrancado desde el hormigón u otro material de matriz, dándose una primera dimensión de estrechamiento en un primer eje menor transversal X que es perpendicular al eje Z y dándose una segunda dimensión de estrechamiento en un segundo eje menor transversal Y que es perpendicular a ambos ejes X y Z;

teniendo la primera y segunda dimensiones de estrechamiento comportamientos de estrechamiento invertidos, en los que, a lo largo de un punto a otro a lo largo del eje Z, la primera dimensión de estrechamiento a lo largo del eje X aumenta a medida que disminuye la segunda dimensión de estrechamiento a lo largo del eje Y y la primera dimensión de estrechamiento a lo largo del eje X disminuye a medida que aumenta la segunda dimensión de estrechamiento a lo largo del eje Y;

el área de sección transversal permanece sustancialmente uniforme de un punto a otro a lo largo del eje Z que tiene dichos comportamientos dimensionales de estrechamiento invertidos.

2. Las fibras de la reivindicación 1 en las que dichas fibras tienen una longitud no menor de 10 mm y no mayor de 60 mm.

3. Las fibras de la reivindicación 1 o la reivindicación 2 en las que dichas fibras tienen una proporción de aspecto en términos de longitud a diámetro equivalente no menor de 10 y no mayor de 500.

4. Las fibras de la reivindicación 1, 2 ó 3, que tienen un módulo de elasticidad no menor de 5 Gigapascales y no mayor de 250 Gigapascales.

5. Las fibras de cualquiera de las reivindicaciones anteriores que tienen una resistencia a tracción no menor de 400 Megapascales y no mayor de 2500 Megapascales.

6. Las fibras de cualquiera de las reivindicaciones anteriores que tienen una capacidad de soporte de carga no menor de 50 Newton por fibra y no mayor de 5000 Newton por fibra.

7. Las fibras de cualquiera de las reivindicaciones anteriores que tienen un área de sección transversal que no varía más del 10% a lo largo de la longitud de las fibras.

8. Las fibras de la reivindicación 1 que tienen al menos una modulación cuádruple en las que el perfil de la sección transversal de la fibra aumenta y disminuye en anchura correspondiente a una disminución y aumento en el espesor.

9. Las fibras de la reivindicación 8 que tienen al menos una modulación en la que el perfil de sección transversal de la fibra aumenta una vez y disminuye una vez en la anchura correspondiente, respectivamente, a una disminución y un aumento en el espesor.

10. Las fibras de la reivindicación 1 que tiene no menos de dos modulaciones y no más de treinta modulaciones por cada cuerpo de fibra.

11. Las fibras de la reivindicación 1, que tienen un perfil de sección transversal que modula entre una primera forma que tiene una primera proporción X/Y (medida a lo largo del eje menor X dividido por la medición a lo largo de eje menor Y) y una segunda forma que tiene una segunda proporción X/Y que es diferente de la del primer perfil.

12. Las fibras de la reivindicación 11 en las que dicho perfil modula entre dicha primera y segunda proporciones X/Y no más de treinta veces.

13. Las fibras de cualquiera de las reivindicaciones anteriores que están formadas a parir de un material que comprende un metal o un polímero.

14. Las fibras de la reivindicación 13 que comprenden un polímero seleccionado entre alcohol polivinílico, polietileno, (incluyendo polietileno de alta densidad polietileno de baja densidad y polietileno de peso molecular ultra alto), polipropileno, polioximetileno, poliamida y polímeros de cristal líquido termotrópicos y, en particular, polipropileno o alcohol polivinílico.

15. Las fibras de cualquiera de las reivindicaciones anteriores que comprenden unidades de fibrilla, preferiblemente unidades de fibrillas pequeñas, unidas juntas mediante un aglutinante o resina.

16. Las fibras de cualquiera de las reivindicaciones anteriores que tienen adicionalmente uno o más de:

una longitud no menor de 5 mm y no mayor de 10 mm; una proporción de aspecto en términos de longitud a diámetro equivalente no menor de 25 y no mayor de 500;

un módulo de elasticidad no menor de 5 Gigapascales y no mayor de 250 Gigapascales;

una resistencia a tracción no menor de 400 Megapascales y no mayor de 2500 Megapascales; y

una capacidad de soporte de carga no menor de 50 Newton por fibra y no mayor de 5000 Newton por fibra.

17. Las fibras de la reivindicación 16 que comprenden metal y que tienen no menos de una modulación y no más de treinta modulaciones en las dimensiones del perfil de la sección transversal por fibra.

18. Las fibras de la reivindicación 16 que comprenden un polímero seleccionado entre alcohol polivinílico, polietileno (incluyendo polietileno de alta densidad, polietileno de baja densidad, y polietileno de peso molecular ultra alto), polipropileno, polioximetileno, poliamida y polímeros de cristal líquido termotrópicos; teniendo dichas fibras no menos de dos modulaciones y no más de dieciocho modulaciones en las dimensiones del perfil de la sección transversal por fibra.

19. Un material de matriz que contiene las fibras de cualquiera de las reivindicaciones anteriores.

20. Fibras que comprenden al menos dos conjuntos diferentes de fibras individuales, en las que un primer conjunto de fibras comprende fibras bi-estrechadas de cualquiera de las reivindicaciones anteriores y un segundo conjunto de fibras tiene una geometría o dimensión del cuerpo de la fibra diferente de las de dicho primer conjunto de fibras.

21. Las fibras de la reivindicación 20 en las que dicho segundo conjunto de fibras no contienen cuerpos bi-estrechados.

22. Las fibras de la reivindicación 20 en las que dicho segundo conjunto de fibras comprende cuerpos bi-estrechados que tienen diferentes dimensiones de estrechamiento en términos de distancia de modulación o distensión cuando se comparan con dicho primer conjunto de fibras.

23. Las fibras de cualquiera de las reivindicaciones anteriores en las que los cuerpos de dichas fibras están doblados, curvados u ondulados.

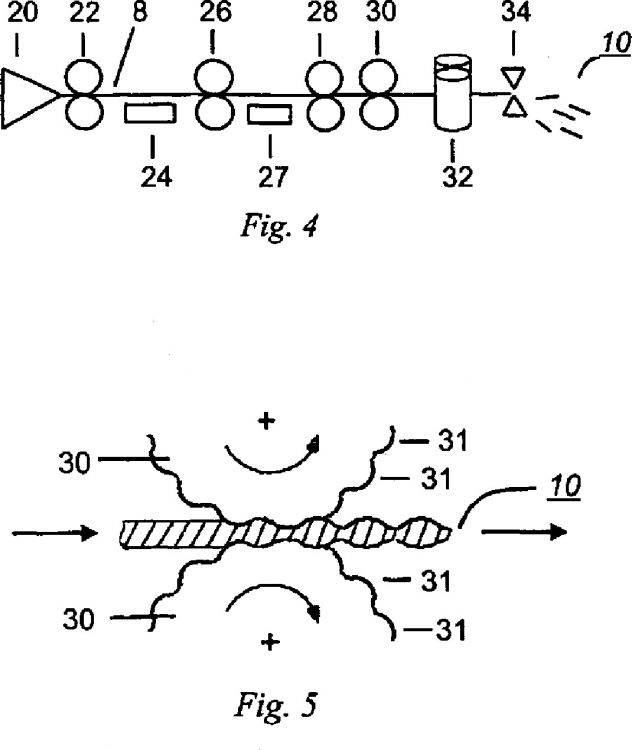

24. Un proceso para la fabricación de fibras de la reivindicación 1, que comprende: comprimir una fibra metálica o polimérica entre rodillos opuestos que tienen superficies circunferenciales que tienen ondulaciones de ajuste que se repiten periódicamente en un patrón idéntico sobre cada uno de dichos rodillos opuestos, creando de esta manera un estrechamiento de material de fibra en cada una de las dos dimensiones transversales perpendiculares al eje mayor longitudinal de la fibra, así como creando una sección transversal uniforme de un punto a otro a lo largo de la longitud (7) de las fibras.

25. El proceso de la reivindicación 24 en el que una fibra se extruye para formar un cuerpo de fibra de monofilamento, opcionalmente estirando el polímero para orientar el material y de esta manera estrechando la fibra usando un primer conjunto de rodillos opuestos que tienen ondulaciones circunferenciales conformadas para imprimir un efecto de estrechamiento en las fibras.

26. El proceso de la reivindicación 24 ó 25 que comprende adicionalmente conformar la fibra usando un segundo conjunto de rodillos opuestos que se disponen para tener sus ejes rotacionales perpendiculares a los ejes rotacionales de dicho primer conjunto de rodillos opuestos.

Patentes similares o relacionadas:

Dializador y método para su producción, del 23 de Agosto de 2017, de FRESENIUS MEDICAL CARE DEUTSCHLAND GMBH: Dializador con un alojamiento para filtros y por lo menos un haz de fibras dispuesto en el alojamiento para filtros , en donde el haz de fibras comprende una […]

UN METODO PARA LA PRODUCCION DE UN HILADO PARA UN CAMPO DE HIERBA ARTIFICIAL, del 16 de Mayo de 1997, de TAPIJTFABRIEK H. DESSEAUX N.V.: UN METODO PARA LA PRODUCCION DE UN HILADO PARA UN CAMPO DE HIERBA ARTIFICIAL QUE CONSISTE EN EXTRUIR UN MATERIAL POLIMERICO HASTA FORMAR UN MONOFILAMENTO, […]

UN PROCEDIMIENTO MEJORADO PARA FABRICAR UN HILO CON APARIENCIA HILADA., del 1 de Abril de 1980, de MONSANTO COMPANY: Un procedimiento mejorado para fabricar un hilo con apariencia hilada, caracterizado por estirar un hilo de alimentación, comprendido dicho hilo […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA MATERIA SINTÉTICA SIMILAR AL LÍBER, del 16 de Diciembre de 1959, de SOCIETE DE LA VISCOSE SUISSE: Procedimiento para la fabricación de una materia sintética similar al liber que comprende el expelido de una materia termoplástica altamente polimérica linealfundidaa […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA MATERIA SINTÉTICA SIMILAR AL LÍBER, del 16 de Diciembre de 1959, de SOCIETE DE LA VISCOSE SUISSE: Procedimiento para la fabricación de una materia sintética similar al liber que comprende el expelido de una materia termoplástica altamente polimérica linealfundidaa […]

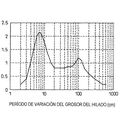

HILADO MULTIFILAMENTO DE POLIESTER, GRUESO Y DELGADO, del 16 de Septiembre de 2008, de TEIJIN LIMITED: Un hilado multifilamento de poliéster, grueso y delgado, que comprende una pluralidad de de filamentos individuales de poliéster, gruesos y delgados, […]

HILADO MULTIFILAMENTO DE POLIESTER, GRUESO Y DELGADO, del 16 de Septiembre de 2008, de TEIJIN LIMITED: Un hilado multifilamento de poliéster, grueso y delgado, que comprende una pluralidad de de filamentos individuales de poliéster, gruesos y delgados, […]

DISPOSITIVO PARA LA OBTENCION DE HILOS DE TITULO VARIABLE, del 16 de Octubre de 1970, de SOCIETE RHODIACETA: Perfeccionamientos en la construcción de dispositivos para la obtención de hilos de titulo variable, caracterizados porque cada dispositivo con prende por lo menos un sistema […]

DISPOSITIVO PARA LA OBTENCION DE HILOS DE TITULO VARIABLE, del 16 de Octubre de 1970, de SOCIETE RHODIACETA: Perfeccionamientos en la construcción de dispositivos para la obtención de hilos de titulo variable, caracterizados porque cada dispositivo con prende por lo menos un sistema […]

MÉTODO PARA DETERMINAR LA CANTIDAD O LA DISTRIBUCIÓN DE FIBRAS DE REFUERZO RESPECTIVAMENTE PARA O EN HORMIGÓN, del 16 de Junio de 2011, de NV BEKAERT SA: Un método para determinar la cantidad de fibras de refuerzo de hormigón para hormigón, o en un hormigón o en una estructura de hormigón, comprendiendo […]

MÉTODO PARA DETERMINAR LA CANTIDAD O LA DISTRIBUCIÓN DE FIBRAS DE REFUERZO RESPECTIVAMENTE PARA O EN HORMIGÓN, del 16 de Junio de 2011, de NV BEKAERT SA: Un método para determinar la cantidad de fibras de refuerzo de hormigón para hormigón, o en un hormigón o en una estructura de hormigón, comprendiendo […]

FIBRAS DE POLÍMEROS DE REFUERZO, ALTAMENTE DISPERSABLES, del 4 de Abril de 2011, de W.R. GRACE & CO.-CONN.: Fibras para el refuerzo de una composición de hormigón comprendiendo: una pluralidad de cuerpos de fibras individuales que tienen una longitud alargada definida […]

FIBRAS DE POLÍMEROS DE REFUERZO, ALTAMENTE DISPERSABLES, del 4 de Abril de 2011, de W.R. GRACE & CO.-CONN.: Fibras para el refuerzo de una composición de hormigón comprendiendo: una pluralidad de cuerpos de fibras individuales que tienen una longitud alargada definida […]