Procedimiento y disposición para la fabricación y montaje de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos.

Un procedimiento de fabricación y montaje de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos,

procedimiento en el que:

- la carcasa (1) del cuerpo hueco es fabricada por bobinado de filamentos en una forma esencialmente cilíndrica, de modo que el diámetro de la carcasa corresponde al diámetro del cuerpo hueco terminado,

- la carcasa sin fin (1) fabricada por bobinado de filamentos se corta en la dirección axial, de manera que se forman dos extremos (2, 3) en la carcasa,

- la carcasa (1) cortada y abierta es enrollada para formar un paquete de transporte (4) con un diámetro que es esencialmente menor que el diámetro del cuerpo hueco terminado,

- el paquete de transporte (4) es transportado al sitio de montaje,

- en el sitio de montaje, el paquete de transporte (4) se ajusta dentro de un armazón de montaje (5), las dimensiones exteriores del cual están dispuestas para corresponder al diámetro interior del cuerpo hueco terminado, y la carcasa (1) es desenrollada alrededor del armazón de montaje (5) al tamaño del cuerpo hueco terminado, de modo que los extremos (2, 3) de la carcasa se hacen coincidir extremo a extremo,

- los extremos (2, 3) de la carcasa (1) son fijados mutuamente por una costura bien ajustada para formar una carcasa sin fin, y

- otros elementos requeridos son fijados a la carcasa (1) para formar el cuerpo hueco terminado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2009/051020.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: Puolikkotie 10 02230 Espoo FINLANDIA.

Inventor/es: VAARNO,JUSSI, BJÖRKSKOG,DAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Enrollamiento y ensamblaje, p. ej. enrollamiento en espiral.

- B65H81/08 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 81/00 Procesos, aparatos o dispositivos para recubrir o envolver núcleos, enrollándolos con bandas, cintas o material filiforme, no previstos en otros lugares (formación de objetos huecos por enrollado de material filiforme sobre núcleos fusibles o solubles B65H 54/64; envoltura para fines de embalaje B65B 11/00; fabricación de objetos enrollándolos de papel B31C). › alimentando el material oblicuamente con relación al eje del mandril.

- F17C1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17C RECIPIENTES PARA CONTENER O ALMACENAR GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS; GASOMETROS DE CAPACIDAD FIJA; LLENADO O DESCARGA DE RECIPIENTES CON GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS (utilización de cámaras o cavidades naturales o artificiales para el almacenamiento de fluidos B65G 5/00; construcción o ensamblaje de depósitos almacenadores empleando las técnicas de la ingeniería civil E04H 7/00; gasómetros de capacidad variable F17B; máquinas, instalaciones o sistemas de refrigeración o licuefacción F25). › F17C 1/00 Recipientes a presión, p. ej. cilindros de gas, tanques de gas, cartuchos reemplazables (aparatos presurizados con fines diferentes de los de almacenamiento, véanse las subclases apropiadas tales como la A62C, B05B; combinados con vehículos, véanse las subclases apropiadas de las clases B60 - B64; recipientes a presión en general F16J 12/00). › constituidas por bandas o materiales filiformes enrollados, p. ej. hilos metálicos.

PDF original: ES-2540769_T3.pdf

Fragmento de la descripción:

Procedimiento y disposición para la fabricación y montaje de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos

Campo de la invención

La presente invención se refiere a un procedimiento para la fabricación y el montaje de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos. La presente invención también se refiere a una disposición definida en el preámbulo de la reivindicación 11.

Antecedentes de la invención

En la técnica anterior, se conocen procedimientos y disposiciones para la fabricación y montaje de cuerpos huecos de gran tamaño de compuesto plástico reforzado con filamentos, tales como depósitos y similares. El término "cuerpo hueco de gran tamaño" aquí se refiere a objetos alargados cilindricos que tienen un diámetro del orden de varios metros.

La forma más ventajosa y económica de fabricar una carcasa de cuerpo hueco es el bobinado de filamentos. En el bobinado de filamentos, la carcasa de cuerpo hueco es fabricada en un dispositivo de bobinado de filamentos, en donde alrededor de un molde giratorio, es decir, mandril, se enrolla un filamento sumergido en termoplástico mediante la alimentación desde un dispensador de filamento que se mueve en el lado del mandril, en el dirección axial del mismo, de modo que el filamento se establece de una manera en espiral en la parte superior del mandril. Por esta técnica, la carcasa de cuerpo hueco es hecha esencialmente de forma cilindrica, y el diámetro de la carcasa corresponde al diámetro del cuerpo hueco terminado. El enrollado del filamento tiene varias ventajas conocidas. Es fácilmente automatizada, y el pretensado de los filamentos puede ser controlado con precisión. Por otra parte, la orientación de los filamentos se puede ajustar con precisión, de modo que los hilos en capas superpuestas pueden estar superpuestos o apuntar en diferentes direcciones.

En la práctica, ha habido dos alternativas para la implementación de cuerpos huecos de gran tamaño fabricados por bobinado de filamentos.

Una primera alternativa es fabricar un cuerpo hueco en el lugar de fabricación, que se encuentra muy lejos del lugar de montaje (por ejemplo, en otra localidad, otro país u otro continente), y transportarlo a tamaño real, por tierra, ferrocarril y / o mar desde el lugar de fabricación al lugar de montaje, que es muy caro y en la práctica imposible. Los gastos de transporte en buques se pagan en función del volumen, lo que hace que los gastos de transporte por unidad de masa sean muy caros para cuerpos huecos grandes y ligeros. En la mayoría de los países, el límite para el diámetro de un objeto a ser transportado por carretera o ferrocarril es aproximadamente 3,5 m.

Además, el documento US 3956816 A proporciona un procedimiento para la producción de un depósito de almacenamiento de un material elástico, tal como un plástico reforzado con fibra de vidrio, en la que un elemento se forma con una configuración cilindrica en una primera ubicación, se aplana a una configuración achatada y se mantiene en dicha configuración achatada mientras es transportado a una segunda ubicación, y luego se libera para recuperar su configuración cilindrica, con lo cual mediante la adición de una base y una parte superior se completa el depósito. El elemento puede ser formado en secciones en la primera ubicación con las secciones estando aplanadas en diversos grados para encajar una dentro de la otra durante el transporte. Del mismo modo, la parte superior y la base se pueden cortar en secciones y anidarse con las secciones del elemento aplanado durante el transporte.

Otra alternativa con las entregas es la solución de dicho problema del transporte mediante la construcción en el lugar de montaje de un filamento enrollado temporal de la planta, en cuyo caso el cuerpo hueco es fabricado con el tamaño completo en el lugar de montaje, por ejemplo, como se describe en la publicación US 3.47.656. El problema con este procedimiento es que el transporte de los equipos de producción y su erección en el sitio de montaje, así como su desmontaje y retirada es caro y problemático. Además, las condiciones requeridas en el devanado de filamentos, como la temperatura ambiente y la humedad, deben controlarse con precisión para asegurar la calidad del producto final. Esto puede ser muy difícil o incluso imposible, debido a las condiciones climáticas locales, y la calidad no puede ser garantizada. En la práctica, el proyecto de establecer una planta de bobinado de filamentos en el lugar de montaje es problemático también porque deben encontrarse personas locales, profesionalmente cualificadas para erigir y utilizar el equipo. Esto también ha hecho que sea difícil definir los precios en las ofertas de suministro, ya que cuando se han redactado las ofertas, ha sido difícil o imposible averiguar los gastos del proyecto local establecido en el sitio de montaje.

Además, el documento US 3.984.271 divulga un procedimiento en el que las estructuras tubulares de gran volumen, en particular este tipo de estructuras hechas de plástico reforzado, se cortan longitudinalmente y se enrollan en espiral para reducir efectivamente su volumen de envío, manipulación o almacenamiento. Para una ventaja de reducir más volumen una pluralidad de tales estructuras tubulares se enrollan juntas en un paquete transportable. Los tubos de hendidura son posteriormente reunidos o unidos con otros tubos para una variedad de usos finales.

Objeto de la invención

Un objeto de la invención es eliminar los inconvenientes antes mencionados.

Un objeto particular de la invención es introducir un procedimiento y una disposición que hacen posible reducir esencialmente los gastos de flete y minimizar los riesgos de precios con las entregas.

Otro objeto de la invención es introducir un procedimiento y una disposición que permite la fabricación de una carcasa de cuerpo hueco de una calidad controlada en condiciones controladas en una planta de producción permanente, y su transporte hasta el lugar de montaje por carretera, ferrocarril o por mar como un objeto de carga de tamaño estándar, regular.

Otro objeto de la invención es divulgar un procedimiento y una disposición garantizando que la mano de obra altamente calificada no es necesaria en el lugar de montaje.

Sumario de la invención

El procedimiento de acuerdo con la invención se caracteriza por lo que se establece en la reivindicación 1. Además, la disposición según la invención se caracteriza por lo que se establece en la reivindicación 11.

Según la invención, en el procedimiento de una carcasa sin fin fabricada por bobinado de filamentos que se corta abierto en la dirección axial, de manera que se forman dos extremos en la carcasa. La carcasa que se corta abierta se enrolla para formar un paquete de transporte que tiene un diámetro esencialmente menor que el cuerpo hueco terminado. El paquete de transporte se transporta al sitio de montaje. En el sitio de montaje, el paquete de transporte se instala en un armazón de montaje, las dimensiones exteriores del cual están dispuestas para corresponder al diámetro interior del cuerpo hueco terminado. La carcasa se desenrolla alrededor del armazón de montaje, con el tamaño del cuerpo hueco terminado, de modo que los extremos de la carcasa se hacen coincidir extremo a extremo. Los extremos de la carcasa son mutuamente sujetados mediante una costura de ajuste hermético para la formación de una carcasa sin fin. Finalmente otros elementos requeridos son unidos a la carcasa para la obtención de un cuerpo hueco terminado.

Según la invención, la disposición incluye un dispositivo de corte para cortar la carcasa sin fin, fabricada por bobinado de filamentos, abierta en la dirección axial. Además, la disposición incluye un dispositivo de enrollado para enrollar la carcasa para formar un paquete de transporte con un diámetro que es esencialmente menor que el diámetro del cuerpo hueco terminado. Además, la disposición incluye un armazón de montaje, el diámetro exterior del cual corresponde al diámetro interior del cuerpo hueco terminado, y que está dispuesto para recibir en su interior el paquete de transporte para desenrollar la carcasa en la parte superior del armazón de montaje.

Una ventaja de la invención es que, debido al paquete de transporte, donde la carcasa es enrollada para el transporte en un tamaño que es esencialmente más pequeño que un cuerpo hueco de tamaño completo, los gastos de transporte permanecen esencialmente menores que los gastos de transporte de un cuerpo hueco que se transporta en tamaño completo, ya que la carcasa de cuerpo hueco puede ser transportada al sitio de montaje por carretera, ferrocarril o por mar como un... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación y montaje de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos, procedimiento en el que:

- la carcasa (1) del cuerpo hueco es fabricada por bobinado de filamentos en una forma esencialmente cilindrica, de modo que el diámetro de la carcasa corresponde al diámetro del cuerpo hueco terminado,

- la carcasa sin fin (1) fabricada por bobinado de filamentos se corta en la dirección axial, de manera que se forman dos extremos (2, 3) en la carcasa,

- la carcasa (1) cortada y abierta es enrollada para formar un paquete de transporte (4) con un diámetro que es esencialmente menor que el diámetro del cuerpo hueco terminado,

- el paquete de transporte (4) es transportado al sitio de montaje,

- en el sitio de montaje, el paquete de transporte (4) se ajusta dentro de un armazón de montaje (5), las dimensiones exteriores del cual están dispuestas para corresponder al diámetro interior del cuerpo hueco terminado, y la carcasa (1) es desenrollada alrededor del armazón de montaje (5) al tamaño del cuerpo hueco terminado, de modo que los extremos (2, 3) de la carcasa se hacen coincidir extremo a extremo,

- los extremos (2, 3) de la carcasa (1) son fijados mutuamente por una costura bien ajustada para formar una carcasa sin fin, y

- otros elementos requeridos son fijados a la carcasa (1) para formar el cuerpo hueco terminado.

2. Un procedimiento de acuerdo con la reivindicación 1, caracterizado porque la carcasa (1) es fabricada por bobinado de filamentos hasta un espesor que se selecciona de acuerdo con el radio de curvatura mínimo requerido por el diámetro del paquete de transporte (4).

3. Un procedimiento de acuerdo con la reivindicación 2, caracterizado porque la carcasa (1) es fabricada por bobinado de filamentos hasta un espesor que es aproximadamente 4 a 8 mm, preferiblemente de aproximadamente 6 mm.

4. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 3, caracterizado porque la carcasa (1) cortada se enrolla en un cuerpo de cabestrante (6) para formar un paquete de transporte (4) con un diámetro que es esencialmente menor que el diámetro del cuerpo hueco terminado.

5. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, caracterizado porque después que la carcasa (1) está en el lugar de montaje formada en una forma sin fin, sobre la pista exterior de la carcasa se unen elementos de refuerzo (7, 8), tales como anillos rlgidizadores (7), nervios rigidizadores (8) y similares, para mejorar la resistencia estructural y la rigidez de la carcasa.

6. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizado porque se ajustan las medidas del paquete de transporte (4) para que coincidan con las medidas de un contenedor de carga estándar ISO.

7. Un procedimiento de acuerdo con la reivindicación 6, caracterizado porque el paquete de transporte (4) se transporta al sitio de montaje en un contenedor de carga ISO.

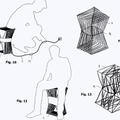

8. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 7, caracterizado porque en el sitio de montaje, el paquete de transporte (4) se sitúa en posición vertical en un armazón de montaje vertical (5).

9. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 4 a 8, caracterizado porque el cuerpo de cabestrante (6) se hace girar alrededor de su eje para desenrollar la carcasa alrededor del armazón de montaje (5).

1. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 9, caracterizado porque los extremos de la carcasa (2, 3) están unidos entre sí por laminación de una estera de plástico reforzada para la formación de una costura.

11. Una disposición para la fabricación de un cuerpo hueco de gran tamaño de compuesto plástico reforzado con filamentos, tal como un depósito, comprendiendo dicha disposición:

- un dispositivo de bobinado (9) de filamentos, que Incluye un mandril (1) giratorio, el diámetro exterior del cual corresponde al diámetro interior de un cuerpo hueco terminado, y un dispensador de filamento (11) para la alimentación de filamento en el mandril (1) giratorio para hacer la carcasa (1) de cuerpo hueco esencialmente en forma cilindrica, de manera que el diámetro de la carcasa corresponde al diámetro del cuerpo hueco terminado,

- un dispositivo de corte (12) para cortar y abrir la carcasa sin fin (1), fabricada por bobinado de filamentos, en la dirección axial, y

- un dispositivo de laminación (13) para enrollar la carcasa (1) para formar un paquete de transporte (4) con un diámetro esencialmente menor que el diámetro de un cuerpo hueco terminado,

caracterizada porque la disposición incluye un armazón de montaje (5), el diámetro exterior del cual corresponde al diámetro interior de un cuerpo hueco terminado, y que está dispuesto para recibir en su interior el paquete de transporte (4) para desenrollar la carcasa (1) en el armazón de montaje (5).

12. Una disposición de acuerdo con la reivindicación 11, caracterizada porque la disposición incluye un cuerpo de cabestrante (6), alrededor del cual la carcasa cortada y abierta (1) puede ser envuelta para formar el paquete de transporte (4); y porque el armazón de montaje (5) está dispuesto para recibir en su interior el cuerpo de cabestrante (6) para desenrollar la carcasa (1) en el armazón de montaje (5).

13. Una disposición de acuerdo con la reivindicación 11 ó 12, caracterizada porque el armazón de montaje (5) incluye un accionador (14), que está dispuesto para girar el cuerpo de cabestrante (6).

14. Una disposición de acuerdo con cualquiera de las reivindicaciones 11 a 13, caracterizada porque el armazón de montaje (5) comprende un bastidor rígido, que incluye:

- un número de columnas (15), que están dispuestas en una configuración mutuamente circular y radialmente con respecto al eje central vertical del armazón de montaje,

- al menos dos anillos de soporte espaciados horizontales (16), en la pista interior de los cuales las columnas (15) están unidas, correspondiendo el diámetro exterior de dichos anillos de soporte al diámetro interior de un depósito terminado, estando ambos de dichos anillos de soporte provistos de una abertura

(17), y

- una serie de soportes (18) horizontales, que están dispuestos para sujetar las columnas (15) adyacentes mutuamente enfrentadas entre sí;

- y en la que entre los soportes horizontales (18) y dentro del espacio definido por los anillos de soporte (16), se forma un espacio de recepción (19) para recibir el paquete de transporte (4) dentro del armazón de montaje (5), de modo que la pista exterior del paquete de transporte (4) toca la pista exterior de los anillos de soporte (16) en las aberturas (17), en cuyo caso la carcasa (1) puede ser alimentada, a través de las aberturas (17), desde el paquete de transporte (5) en el armazón de montaje (6).

15. Una disposición de acuerdo con cualquiera de las reivindicaciones 11 a 14, caracterizada porque el cuerpo de cabestrante (6) incluye:

- un eje (2),

- una brida (21) de extremo circular, que está fijada al eje (2) y el diámetro de la cual es al menos tan grande como el diámetro de la carcasa (1) bobinada en el cuerpo de cabestrante,

- un núcleo (22), que está unido al eje (2) y alrededor del cual se puede bobinar el núcleo de la carcasa

(1).

16. Una disposición de acuerdo con la reivindicación 15, caracterizada porque un accionador (14) está dispuesto para ser conectado al eje (2) para hacer girar el cuerpo de cabestrante (6).

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Un elemento de cierre para recipientes y un proceso para fabricar dicho elemento de cierre, del 12 de Febrero de 2020, de Bernasconi, Brunello: Un elemento de cierre para recipientes para líquidos, en particular botellas, que comprende al menos una lámina de corcho que tiene dos caras principales opuestas (2a, […]

Inserto de silenciador para vehículos de motor y procedimientos para su producción, del 6 de Diciembre de 2017, de DBW Holding GmbH: Un inserto de silenciador para vehículos de motor, en particular automóviles de pasajeros y camiones con motores de combustión interna, hechos de un material de fibra de […]

Dispositivo y procedimiento para la fabricación de productos semiacabados para palas de rotor de instalaciones de energía eólica, del 2 de Agosto de 2017, de Wobben Properties GmbH: Dispositivo para la fabricación de productos semiacabados de extremos de pala para palas de rotor de instalaciones de energía eólica , con […]

Brida, del 31 de Mayo de 2017, de FLOWTITE TECHNOLOGY AS: Una brida (1a), que comprende un elemento tubular (30a), una sección de brida (11a) y una sección de buje (21a), en la que - la sección de brida (11a) […]

Dispositivo de impregnación, unidad de fabricación de un perfil hueco por pultrusión que comprende tal dispositivo y correspondiente procedimiento de fabricación, del 7 de Septiembre de 2016, de STRUCTIL S.A: Dispositivo para la impregnación de fibras con resina , con posibilidad de ser especialmente utilizado en una unidad de fabricación […]

Componente de un material compuesto de fibras y procedimiento para su fabricación, del 27 de Abril de 2016, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de un componente de un material compuesto de fibras con los siguientes pasos: a) el arrollamiento de fibras […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]