Envolvente porosa electroformada para diseñar y método de fabricación de la misma.

Un método para fabricar una envolvente porosa electroformada para diseñar,

comprendiendo el método:

una operación de formación de película delgada conductora de formación de una película delgada conductora sobre unasuperficie diseñada de un mandril de epoxi, y hacer que la superficie diseñada sea conductora;

una operación de transferencia de diseño de enmascaramiento de transferir un diseño de enmascaramiento no conductorsobre la delgada película conductora utilizando una película de enmascaramiento de transferencia en húmedo formadacon el diseño de enmascaramiento conductor en la forma de puntos en tinta no conductora;

una operación de electroformación de formación de una capa electrodepositada, electrodepositando un metal deelectroformación sobre la delgada película conductora mientras se genera y se hace crecer un poro fino en una posicióndel diseño de enmascaramiento no conductor; y

una operación de desmoldeo de una envolvente porosa electroformada de desmoldeo de la capa electrodepositada quetiene el poro fino a partir del mandril de epoxi.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10168657.

Solicitante: Moltex Co., Ltd.

Nacionalidad solicitante: República de Corea.

Dirección: 273-2 Kyereuk-Ri, Miyang-Myeon, Anseong Gyeonggi-Do 456-843 REPUBLICA DE COREA.

Inventor/es: LEE,KYUNG-HO, SUNG,KIE-MOON, WEON,MAN-JAE, PARK,YOUNG-MIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25D1/08 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 1/00 Galvanoplastia. › Objetos perforados o agujereados, p. ej. tamices (C25D 1/10 tiene prioridad).

- C25D1/10 C25D 1/00 […] › Moldes; Mandriles; Matrices.

- C25D5/02 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones de áreas superficiales seleccionadas.

PDF original: ES-2425312_T3.pdf

Fragmento de la descripción:

Envolvente porosa electroformada para diseñar y método de fabricación de la misma ANTECEDENTES DEL INVENTO

1. Campo del Invento El presente invento se refiere a una envolvente porosa electroformada para diseñar y a un método de fabricación de la misma, y más particularmente a una envolvente porosa electroformada para diseñar y a un método de fabricación de la misma, que permite fabricar económica y efectivamente un producto de material de piel superficial o moldeado de plástico con textura refinada, que es empleado en moldeo de una pieza de un material de piel de superficie de alta calidad para proporcionar una superficie curvada de un producto de resina sintética cúbico tridimensional específico con textura refinada mediante distintos diseños de formas deseadas y a mejorar por ello una cualidad emocional.

En el método de fabricación de una envolvente porosa electroformada para diseñar, de acuerdo con el presente invento, tanto las posiciones, densidades, y diámetros de poros de formación total y local pueden ser controlados simple, económica, eficiente y precisamente de acuerdo a distintas formas curvadas de la envolvente electroformada utilizando una película de enmascaramiento. Por consiguiente, en la formación de la superficie de un material de piel superficial de alta calidad (es decir lámina o película de piel) o un producto moldeado de plástico con un diseño predeterminado, el diseño predeterminado puede ser eficientemente formado de tal manera que tenga una posición regular, una direccionalidad regular, radios cerrados, y una deformación minimizada utilizando los poros como agujeros de succión y descompresión u orificios de ventilación de aire, que pueden ser realizados con una productividad y eficiencia económica incrementadas.

2. Descripción de la Técnica Anterior

Con la mejora del estándar de vida, y el desarrollo industrial, los consumidores han mostrado recientemente una tendencia a considerar gradualmente, como un criterio de compra importante, cualidades sensitivas (tales como colores o texturas) mostradas en la apariencia del producto así como en las propias funciones del producto.

De acuerdo con tal tendencia, una tecnología de moldeo de plástico y un aparato de la misma han sido hechos progresar día a día recientemente. También, como se requieren una reducción de coste y un elevado valor añadido en un campo de fabricación de vehículos y en un campo de tecnología de información (IT) , se han sugerido distintos métodos de formación dentro del molde y un método de coinyección de múltiples componentes, y sus aplicaciones se han expandido rápidamente.

El método de formación dentro del molde indica un tipo de método de formación en el que dentro de un molde, distintas tecnologías tales como etiquetado, estratificación, pintura, recubrimiento, soldadura, protección superficial, decoración, montaje, pintura por transferencia, corte por láser, tratamiento por plasma, activación por pulverización, o microestructuración son aplicadas mientras un producto es moldeado. También, el método de formación dentro del molde puede ser dividido en estratificación dentro del molde (IML) , decoración dentro del molde (IMD) , recubrimiento dentro del molde (IMC) , transcripción dentro del molde (IMT) , y similar, de acuerdo con los tipos de técnicas aplicadas.

Mientras tanto, en el método de coinyección de múltiples componentes, un artículo moldeado es fabricado combinando diferentes tipos o colores de materiales polímeros de moldeo entre sí y utilizando una o más máquinas de moldeo y un sistema de moldeo específico a través de un solo proceso. El método incluye de modo representativo el moldeo en sándwich, sobremoldeo o similar.

Los dos métodos de moldeo por inyección muy funcionales y muy eficientes como se ha descrito anteriormente no son independientes entre sí. En la actualidad, en muchos casos, los dos métodos son empleados superponiéndolos mutuamente.

En la fabricación de materiales de interior para un automóvil, el moldeo de una pieza de un material de piel superficial de alta calidad es aplicado a distintos artículos, tales como un panel o tablero de instrumentos, una guantera, una consola, una tapa inferior, un pilar o montante, un panel interno de una puerta, un panel de cubierta de un airbag, o similar. También, ejemplos del método pueden incluir: un método de formación por inyección y compresión del molde, en el que son utilizados una película (de aproximadamente 0, 7 mm) de poliolefina termoplástica (TPO) y una capa esponjosa (de aproximadamente 3, 0 mm) como materiales de piel de una capa decorativa superficial para proporcionar diseños de grano y sensación de suavidad, y un compuesto de polipropileno como sustrato, la capa de piel de TPO preformada es montada dentro de un molde por un robot, y se llevan a cabo procesos de esponjado o espumado y de decoración de diseño y un proceso de moldeo simultáneamente como un solo proceso, un método de estratificación y recorte dentro del molde, en el que un material de piel después de ser cortado por láser es recortado dentro de un molde, omitiendo por ello

un proceso de recortado posterior al proceso, un método de hibridación posterior al proceso indeseado en el que un moldeo por inyección de resina termoplástica, y un moldeo por reacción de poliuretano son aplicados a un recorte de lámina de un automóvil de alta gama de modo que proporcionen un excelente efecto de tacto suave y una elevada resistencia al rayado y una elevada resistencia a los UV, un método de moldeo integral de decoración superficial de alfombras, en el que para un material interior de un material de piel de alfombra, es preformado un estratificado de alfombra es preformado y moldeado por compresión como un solo proceso, sin un proceso de formación previa del material de piel de alfombra, reduciendo por ello el número de procesos; y un método de moldeo por compresión de inyección de control de sujeción de múltiples etapas, en el que en un caso en el que un material de piel es un material esponjoso, el material de piel es colocado dentro de un moldeo abriendo el molde, y es sometido a un moldeo a baja presión, y a continuación el molde es comprimido y vuelto a abrir para restaurar el grosor del material de piel para que esté próximo a su grosor original.

Aquí, en la formación dentro del molde que emplea un material de piel que tiene un diseño cúbico específico, por ejemplo, un diseño de grano de piel (cuero) natural o artificial, ya que el material de piel tiene una influencia sobre una cualidad emocional, ha resultado una clave importante para proporcionar un diseño cúbico predeterminado al material de piel, y preformarlo a una forma tridimensional predeterminada. Ejemplos de tal método de preformado pueden incluir un método de formación por vacío de tipo positivo (tipo macho) , un método de formación por vacío de tipo negativo (tipo hembra) , un método de pulverización de poliuretano, y un método de moldeo por vaciado.

Aquí, un método general de formación por vacío positivo (macho) está mostrado en la fig. 9. La fig. 9 es un diagrama mimético que ilustra un método general de formación por vacío de tipo positivo convencional para preformar una material de piel como una capa decorativa. En el método, una lámina 34 hecha de poli (cloruro de vinilo) (PVC) o de copolímero de acrilonitrilo-butadieno-estireno (ABS) , que es texturizada previamente con un diseño de grano predeterminado 34a y es precalentada, está en contacto con un molde poroso 30 de epoxi formado con múltiples poros finos 31. Aquí, el molde poroso 30 de epoxi tiene una forma cúbica tridimensional específica y está soportado y fijado por una base 32 formada con un agujero 33 de succión y descompresión en el centro de la misma. Mediante la succión y descompresión, la lámina 34 formada con el diseño de grano es preformada de tal manera que puede corresponder a la forma del molde poroso 30 de epoxi.

Este método es ventajoso porque la productividad y la eficiencia económica son elevadas. Sin embargo, como la lámina 34 diseñada previamente con el diseño de grano 34a, en un estado reblandecido mediante precalentamiento, entra en contacto con el molde poroso 30 de epoxi que tiene una forma tridimensional complicada y es succionado al vacío, existe una desventaja porque la precisión de expresión total de granos (nitidez de un contorno de grano) es baja, algunos granos desaparecen localmente, y posiciones y direcciones de granos son cambiadas de forma irregular.

Mientras tanto, la fig. 10 es un diagrama mimético que ilustra un método general de formación por vacío de tipo negativo convencional para preformar un material de piel como una capa decorativa.... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar una envolvente porosa electroformada para diseñar, comprendiendo el método:

una operación de formación de película delgada conductora de formación de una película delgada conductora sobre una superficie diseñada de un mandril de epoxi, y hacer que la superficie diseñada sea conductora;

una operación de transferencia de diseño de enmascaramiento de transferir un diseño de enmascaramiento no conductor sobre la delgada película conductora utilizando una película de enmascaramiento de transferencia en húmedo formada con el diseño de enmascaramiento conductor en la forma de puntos en tinta no conductora;

una operación de electroformación de formación de una capa electrodepositada, electrodepositando un metal de electroformación sobre la delgada película conductora mientras se genera y se hace crecer un poro fino en una posición del diseño de enmascaramiento no conductor; y

una operación de desmoldeo de una envolvente porosa electroformada de desmoldeo de la capa electrodepositada que tiene el poro fino a partir del mandril de epoxi.

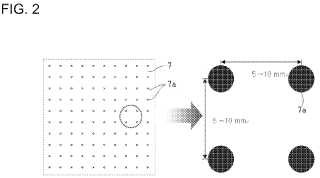

2. El método según la reivindicación 1, en el que el diseño de enmascaramiento es transferido desde la película de enmascaramiento en forma de múltiples puntos separados entre sí.

3. El método según la reivindicación 2, en el que el diseño de enmascaramiento es transferido de tal manera que los puntos están separados entre sí, y una densidad de puntos definida por un número de puntos por unidad de área es totalmente uniforme o localmente no uniforme.

4. El método según la reivindicación 3, en el que un diámetro de los puntos está comprendido dentro de un rango de 0, 2 a 0, 45 mm y un intervalo entre los puntos está dentro de un rango de 3, 5 a 10 mm.

5. El método según la reivindicación 3 ó 4, en el que un grosor de los puntos está comprendido dentro de un rango de 5 a 25 μm.

6. El método según cualquiera de las reivindicaciones precedentes, en el que la superficie diseñada del mandril de epoxi es formada como un diseño con grano para cuero.

7. El método según cualquiera de las reivindicaciones precedentes, en el que la delgada película conductora es formada por una reacción de espejo de plata, pulverización de laca de plata pastosa, chapado o placado electrolítico, o electrochapado.

8. El método según cualquiera de las reivindicaciones precedentes, en el que la capa electrodepositada está hecha de níquel o cobre.

9. El método según cualquiera de las reivindicaciones precedentes, en el que en la operación de electroformación, una pared de bloqueo que tiene una altura mayor que una altura más superior del mandril de epoxi en 20 a 200 mm y múltiples poros formados en ella es colocada en una forma de caja en los lados frontal/posterior/izquierdo/derecho y un lado superior del mandril de epoxi, de modo que impida que las burbujas se separen por una velocidad de flujo de un líquido de electroformación.

10. El método según cualquiera de las reivindicaciones precedentes, en el que en la operación de electroformación, una corriente es incrementada en etapas en un rango de 0, 5 a 2, 5 A/dm2 o fijada en un valor predeterminado dentro del rango.

11. El método según cualquiera de las reivindicaciones precedentes, en el que después de la operación de desmoldeo de la envolvente porosa electroformada, una operación de retirada de la delgada película conductora y del diseño de enmascaramiento es llevada a cabo adicionalmente.

12. El método según cualquiera de las reivindicaciones precedentes, en el que el mandril de epoxi ha sido moldeado a partir de un molde de silicona.

13. El método según la reivindicación 12, en el que el molde de silicona es moldeado a partir de un modelo de envoltura de cuerpo o un modelo de metal ligero que forma un diseño.

14. El método según cualquiera de las reivindicaciones precedentes, en el que después de la operación de desmoldeo de la envolvente porosa electroformada, es llevada a cabo la limpieza en una superficie externa (una superficie posterior) de la envolvente porosa electroformada, el corte de una parte residual, pulido, el tratamiento de brillo o mate, o el chorreado de arena.

15. El método según cualquiera de las reivindicaciones 12 a 14, en el que el moldeo del mandril de epoxi por el molde de silicona, y la electroformación de la envolvente porosa electroformada a partir del mandril de epoxi son repetidos al menos varias veces para formar al menos una pluralidad de envolventes porosas electroformadas que tienen el mismo diseño y la misma forma.

16. Una envolvente electroformada de níquel poroso para diseñar, fabricada por el método según cualquiera de las reivindicaciones 1 a 15, en el que la envolvente porosa electroformada de níquel tiene múltiples poros finos, en el que los poros finos tienen un diámetro de abertura en la lado frontal comprendido dentro de un rango de 0, 02 a 0, 35 mm y un diámetro de abertura en el lado posterior comprendido dentro de un rango de 1, 20 a 3, 50 mm y están formados de tal manera que los poros finos están separados entre sí, y una densidad de poro fino definida por un número de poros finos por unidad de área es totalmente uniforme o localmente no uniforme.

17. La envolvente porosa electroformada de níquel según la reivindicación 16, en la que al menos el 75% de los poros finos tiene diámetros de abertura en el lado frontal comprendidos dentro de un rango de 0, 05 a 0, 15 mm.

Patentes similares o relacionadas:

Instalación y método de tratamiento superficial localizado para piezas industriales, del 8 de Julio de 2020, de Cockerill Maintenance & Ingéniérie S.A: Estación de tratamiento superficial localizado de una pieza industrial a tratar, que comprende: - al menos una cámara de tratamiento […]

Bloque, panel y sistema para electrodeposición 3D, del 17 de Enero de 2020, de HERNANDEZ JUANPERA, Jesus: Sistema para de electrodeposición 3D que comprende un panel a modo de electrodo de una celda electrolítica, el panel comprendiendo una matriz bidimensional […]

Nanopartículas compuestas activas espectroscópicamente potenciadas superficialmente, del 14 de Agosto de 2019, de BECTON, DICKINSON AND COMPANY: Una nanopartícula compuesta activa espectroscópicamente potenciada superficialmente (SACN) que comprende: a) una nanopartícula metálica anisotrópica; b) una molécula […]

Electrodeposición de componente de turbina interna, del 19 de Junio de 2019, de HOWMET CORPORATION: Un método para la electrodeposición de un área superficial de una cavidad de enfriamiento presente en un componente aerodinámico de motor de turbina […]

Conjunto de cátodo electrolítico y procedimientos de fabricación y uso del mismo, del 13 de Mayo de 2019, de Epcm Services Ltd: Un conjunto de cátodo , que comprende: a) una barra de suspensión eléctricamente conductora ; b) una placa de deposición fijada […]

Procedimiento para rotular y/o marcar redondos ópticamente, del 17 de Abril de 2019, de WEBER-HYDRAULIK GMBH: Procedimiento para aplicar una rotulación y/o para aplicar un marcado en forma de un código a un vástago de pistón de un cilindro de fluido, en donde al menos la […]

Metalizado en plata en la fabricación de componentes electrónicos, del 10 de Abril de 2019, de MacDermid Enthone Inc: Una composicion para el metalizado en Ag de una superficie metalica, que comprende a) una fuente de iones Ag; b) un inhibidor de aminoacido de […]

Procedimiento para la fabricación de una pieza de trabajo de metal, del 19 de Septiembre de 2018, de Diehl Metal Applications GmbH: Procedimiento para la fabricación de una pieza de trabajo de metal con una capa que contiene estaño refundida por secciones, aplicada encima comprende las siguientes […]