ELEMENTO TUBULAR, APARATO ACCIONADO POR GAS Y PROCEDIMIENTO PARA LA FABRICACIÓN DE UN ELEMENTO TUBULAR.

Elemento tubular, aparato accionado por gas y procedimiento para la fabricación de un elemento tubular.

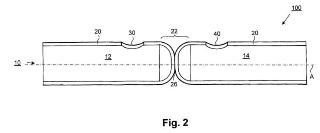

Para perfeccionar un elemento tubular (100), que presente

- un canal de paso de gas (10) dispuesto en el interior del elemento tubular (100) con un diámetro predeterminado,

- una pared tubular (20) de una sola pieza que rodee el canal de paso de gas (10), y

- un elemento de cierre de tubo (22), que subdivida el canal de paso de gas (10) en al menos dos áreas conductoras de gas (12, 14) separadas una de otra, sellando aquel herméticamente el canal de paso de gas (10) por secciones,

así como un aparato accionado por gas con un elemento tubular (100) de tal tipo y un procedimiento para la fabricación de un elemento tubular (100) de tal tipo, de tal modo que el elemento de cierre de tubo (22) esté unido fijamente con la pared tubular (20), o sea, el cuerpo base del elemento tubular (100), pero que en el área de contacto entre el elemento de cierre de tubo (22) y la pared tubular (20) ni esté dispuesto un cordón de soldadura ni esté deteriorada la superficie exterior o interior del elemento tubular (100), se propone que el elemento de cierre de tubo (22) esté configurado en una sola pieza con la pared tubular (20), y formado mediante al menos un área deformada plásticamente de la pared tubular (20), donde el área deformada plásticamente (22) esté deformada desde el lado exterior del elemento tubular (100) en dirección al interior del canal de paso de gas (10).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900917.

Solicitante: BSH ELECTRODOMESTICOS ESPAÑA S.A..

Nacionalidad solicitante: España.

Inventor/es: AGUADO MUÑOZ,SERGIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D41/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 41/00 Utilización de procedimientos que permitan modificar el diámetro de los extremos de los tubos (B21D 39/00 tiene prioridad). › Estrechamiento; Cierre.

Fragmento de la descripción:

Elemento tubular, aparato accionado por gas y procedimiento para la fabricación de un elemento tubular.

Campo técnico

La presente invención se refiere a un elemento tubular, en especial a un conducto colector de gas, según el concepto general de la reivindicación 1, así como a un aparato accionado por gas con un elemento tubular de tal tipo.

La presente invención se refiere además a un procedimiento para la fabricación de un elemento tubular, en especial de un conducto colector de gas, que presente

- un canal de paso de gas dispuesto en el interior del elemento tubular con un diámetro predeterminado,

- una pared tubular que rodee el canal de paso de gas, y

- un elemento de cierre de tubo, que subdivida el canal de paso de gas en al menos dos áreas conductoras de gas separadas una de otra, sellando aquel herméticamente la al menos un área del canal de paso de gas por todo su diámetro.

Estado de la técnica

Son conocidos conductos colectores de gas que disponen de un elemento tubular de un material metálico, como, por ejemplo, de acero, el cual está provisto en su lado exterior de una capa de protección. El elemento tubular presenta en su interior un canal de paso de gas con un diámetro predeterminado. Asimismo, el elemento tubular está provisto de dos aberturas distanciadas una de otra, a las que son conectables un canal de entrada y un canal de salida de una llave de cierre del gas. En un área entre las dos aberturas, el canal de paso de gas está cerrado herméticamente, en especial, de manera hermética al gas. Para ello, el elemento tubular es separado primero en dos partes. Entonces, un disco externo, el cual posee por lo general un diámetro exterior algo mayor que el diámetro del canal de paso de gas, es dispuesto entre los dos extremos separados del elemento tubular dividido, y soldado de manera hermética al gas con los dos extremos.

No obstante, estos conductos colectores de gas conocidos poseen la desventaja de que durante su fabricación el elemento tubular y/o el disco pueden ser dañados durante la soldadura. Esto puede conducir a una permeabilidad del cierre y, con ello, a un escape de gas. Por lo tanto, en la producción de tales conductos colectores de gas aparece una proporción de piezas defectuosas, o bien, de reparación, relativamente elevada. Esto aumenta la complejidad y los costes para la producción. Asimismo, a través de separar necesariamente y unir nuevamente por soldadura, el elementotubular pierde en el punto cerrado de manera hermética al gas su capa de protección exterior. Ésta debe ser aplicada de nuevo tras la finalización del proceso de soldadura, lo que requiere un proceso de tratamiento separado, por ejemplo, aplicar un revestimiento. Esto aumenta de nuevo la complejidad de fabricación y los costes de fabricación. Como consecuencia de separar necesariamente y unir nuevamente por soldadura, además se perjudica la apariencia exterior del conducto colector de gas. Otra desventaja son las tolerancias de producción relativamente elevadas. A través del proceso de soldadura y la subsiguiente aplicación del revestimiento, también pueden aparecer impurezas en las dos aberturas o, incluso, llegar a través de éstas al canal de paso de gas. Esto puede perjudicar las propiedades de selladura en el área de las dos aberturas, de modo que con la llave de cierre de gas montada pueden aparecer fugas de gas, lo que de nuevo conduce a productos defectuosos. Finalmente, las impurezas pueden llegar también hasta un quemador conectado al conducto colector de gas y un conducto distribuidor, y obstruirlo.

A partir del folleto EP 1 944 545 A2 es conocido un elemento tubular con las características del concepto general de la reivindicación 1. Con el fin de evitar en la medida de lo posible las desventajas anteriormente mencionadas, en esta solución conocida previamente el elemento tubular no es dividido y más tarde unido de nuevo por soldadura con inserción de un disco intermedio, sino que, en su lugar, se utiliza un elemento tubular de una pieza, en el que un elemento de cierre de tubo a modo de tapón, hermético al gas, está dispuesto en el área entre las dos aberturas en el interior del elemento tubular. Este elemento de cierre de tubo debe cerrar de manera hermética al gas el canal de paso de gas. El elemento de cierre de tubo posee un cuerpo base a modo de disco con un anillo de selladura elástico. El elemento de cierre de tubo es introducido en el canal de paso de gas, y desplazado hasta una posición entre las dos aberturas. Allí, el cuerpo base es ensanchado un poco mediante una herramienta, de modo que el anillo de selladura se posa contra la pared interior del elemento tubular, el cual conserva su forma original. Se ha demostrado que un elemento de cierre de tubo de tal tipo no siempre satisface las exigencias relativas a una selladura al gas segura. Por este motivo, se han desarrollado modificaciones del conducto colector de gas nombrado anteriormente, en las que un área parcial del cuerpo base del elemento de cierre de tubo que está alejada del anillo de selladura elástico sea soldada con el elemento tubular. No obstante, esto requiere de nuevo una etapa de trabajo adicional, y conduce a algunas de las desventajas ya descritas más arriba en relación con la realización soldada. Asimismo, debido a las elevadas temperaturas que surgen al soldar, a través de conducción térmica en el elemento tubular y el cuerpo base se puede producir un deterioro del anillo de soldadura.

A partir del folleto EP 1 488 870 A1, es conocido sellar el extremo de un elemento tubular deformando plásticamente la pared tubular. En este caso, en un primer paso, mediante deformación plástica en frío, el diámetro interior del elemento tubular es reducido y, en un segundo paso, el material de la pared tubular deformado plásticamente es calentado mediante fricción hasta que se funde consigo mismo, y sella herméticamente el elemento tubular. En la deformación plástica en frío, los extremos del elemento tubular son doblados hacia el interior del tubo, con lo que el elemento tubular se acorta. Un acortamiento de tal tipo puede conducir a que un elemento tubular que deba ser dispuesto entre dos empalmes sea demasiado corto para ser unido con ambos empalmes. También las exigencias relativas a una selladura dispuesta en un área central del elemento tubular son notablemente mayores, puesto que aquella es sometida a una carga mayor que un elemento de cierre de tubo dispuesto en el extremo del tubo.

Finalmente, a partir del folleto EP 1 760 405 A2, es conocido sellar herméticamente el extremo tubular de un tubo de gas mediante deformación plástica de la pared tubular desde el lado exterior del elemento tubular en dirección al interior del canal de paso de gas. Al suceder esto, es formado mediante soldadura por fricción sin adición de material en el extremo del tubo un elemento de cierre de tubo con una punta que discurre en dirección axial del tubo. Esta punta es más gruesa que la pared tubular, y sirve para reforzar el área central del elemento de cierre de tubo. Puesto que el elemento de cierre de tubo y la punta de éste están formados exclusivamente de material de la pared tubular, el elemento tubular es acortado al conformarse el elemento de cierre de tubo, a través de lo cual se puede perjudicar la precisión del ajuste del elemento tubular en caso de instalación en un aparato.

Descripción de la invención: Tarea, Solución, Ventajas Partiendo de las desventajas y deficiencias expuestas anteriormente, así como considerándose el estado de la técnica esbozado, la presente invención se basa en la tarea de perfeccionar un elemento tubular del tipo mencionado en la introducción, un aparato accionado por gas del tipo mencionado en la introducción, así como un procedimiento para la fabricación de un elemento tubular del tipo mencionado en la introducción, de tal modo que el elemento de cierre de tubo esté unido fijamente con la pared tubular, o sea, el cuerpo base del elemento tubular, pero que en el área de contacto entre el elemento de cierre de tubo y la pared tubular ni esté dispuesto un cordón de soldadura ni esté deteriorada la superficie exterior o interior del elemento tubular.

Esta tarea se resuelve mediante un elemento tubular con las características señaladas en la reivindicación 1, mediante un aparato accionado por gas con las características señaladas en la reivindicación 9, así como mediante un procedimiento con las características señaladas en la reivindicación 10. En las reivindicaciones secundarias respectivas están caracterizadas configuraciones ventajosas y perfeccionamientos...

Reivindicaciones:

1. Elemento tubular (100) , que presenta -un canal de paso de gas (10) dispuesto en el interior del elemento tubular (100) con un diámetro predeterminado, -una pared tubular (20) de una sola pieza que rodea el canal de paso de gas (10) , y -un elemento de cierre de tubo (22) , que subdivide el canal de paso de gas (10) en al menos dos áreas conductoras de gas (12, 14) separadas una de otra, sellando aquel herméticamente el canal de paso de gas (10) por secciones, caracterizado porque el elemento de cierre de tubo (22) está configurado en una sola pieza con la pared tubular (20) , y está formado mediante al menos un área deformada plásticamente de la pared tubular (20) , donde el área deformada plásticamente (22) está deformada desde el lado exterior del elemento tubular (100) en dirección al interior del canal de paso de gas (10) .

2. Elemento tubular (100) según la reivindicación 1, caracterizado porque la pared tubular (100) está formada esencialmente de metal y/o al menos una aleación de metal, en especial de aluminio, y/o al menos una aleación de aluminio.

3. Elemento tubular (100) según la reivindicación 1 ó 2, caracterizado porque el área deformada plásticamente (22) de la pared tubular (20) está formada mediante una conformación en caliente.

4. Elemento tubular (100) según al menos una de las reivindicaciones 1 a 3, caracterizado porque las superficies interiores dispuestas en el canal de paso de gas (10) del área deformada plásticamente de la pared tubular (22) están en contacto (26) una con otra al menos por secciones, y están unidas una a la otra mediante presión y temperatura de tal modo que sellan herméticamente el canal de paso de gas (10) .

5. Elemento tubular (100) según la reivindicación 4, caracterizado porque las superficies interiores que están en contacto una con otra (26) del área deformada plásticamente de la pared tubular (22) están unidas una a la otra mediante la técnica de la soldadura, a modo de ejemplo, de la soldadura por fricción y/o de la soldadura a presión.

6. Elemento tubular (100) según al menos una de las reivindicaciones 1 a 5, caracterizado porque el área deformada plásticamente de la pared tubular (22)

- está formada mediante un estrangulamiento esencialmente circular de la pared tubular (20) o -compresión por al menos dos lados de la pared tubular (20) opuestos uno al otro.

7. Elemento tubular (100) según al menos una de las reivindicaciones1a6, caracterizado porque el elemento tubular (100) es un conducto colector de gas.

8. Elemento tubular (100) según al menos una de las reivindicaciones1a7, caracterizado porque

- el elemento tubular (100) dispone de dos aberturas (30, 40) distanciadas una de otra, a las que son conectables un canal de entrada y un canal de salida de una llave de cierre de gas, y

- el área deformada plásticamente de la pared tubular (22) está dispuesta en un área entre las dos aberturas (30, 40) , y cierra herméticamente el canal de paso de gas (10) en este área.

9. Aparato accionado por gas, en especial aparato doméstico accionado por gas o dispositivo de calentamiento accionado por gas, a modo de ejemplo, cocina de gas, horno de gas, o campo de cocción a gas, con un elemento tubular (100) según al menos una de las reivindicaciones1a8.

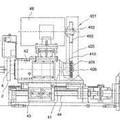

10. Procedimiento para la fabricación de un elemento tubular (100) , en especial de un conducto colector de gas, que presenta -un canal de paso de gas (10) dispuesto en el interior del elemento tubular (100) con un diámetro predeterminado, -una pared tubular (20) de una sola pieza que rodea el canal de paso de gas (10) , y

- un elemento de cierre de tubo (22) , que subdivide el canal de paso de gas (10) en al menos dos áreas conductoras de gas (12, 14) separadas una de otra, sellando aquel herméticamente el canal de paso de gas (10) por secciones,

caracterizado porque el elemento de cierre de tubo (22) está configurado en una sola pieza con la pared tubular (20) , y es formado deformándose plásticamente al menos un área (22) de la pared tubular (20) desde el lado exterior del elemento tubular (100) en dirección al interior del canal de paso de gas (10) .

11. Procedimiento según la reivindicación 10, caracterizado porque, para formar el elemento de cierre de tubo (22) ,

- en un primer paso (i) , el área de pared tubular a deformar (22) es calentada hasta su deformabilidad plástica, a modo de ejemplo, es calentada a una temperatura por encima del punto de recristalización del material de la pared tubular, y

- en al menos un siguiente paso (ii, iii) , el área deformable plásticamente de la pared tubular (22) es comprimida hasta que sus superficies interiores dispuestas en el canal de paso de gas (10) están en contacto una con otra al menos por secciones, y son unidas una a la otra, en especial son fundidas una con otra, mediante la presión aplicada y la temperatura suministrada, con lo que el canal de paso de gas es sellado herméticamente.

12. Procedimiento según la reivindicación 11, caracterizado porque el unir las superficies interiores que están en contacto una con otra (26) del área deformable plásticamente de la pared tubular (22) tiene lugar mediante la técnica de soldar a presión o de soldar por fricción.

13. Procedimiento según la reivindicación 11 ó 12, caracterizado porque el área deformable plásticamente de la pared tubular (22) durante el paso de comprimir con ayuda de un medio de compresión (50) es estrangulada de manera circular, o es comprimida por al menos dos lados opuestos uno al otro.

14. Procedimiento según al menos una de las reivindicaciones 10 a 13, caracterizado porque

- el elemento tubular (100) dispone de dos aberturas (30, 40) distanciadas una de otra, a las que son conectables un canal de entrada y un canal de salida de una llave de cierre de gas, y

- el área deformada plásticamente de la pared tubular (22) es dispuesta en un área entre las dos aberturas (30, 40) .

15. Procedimiento según la reivindicación 14, caracterizado porque, al comprimirse (ii, iii) el área deformable plásticamente (22) , el área de pared tubular (24) dispuesta entre las aberturas (30, 40) y el área de pared tubular a deformar (22) es sostenida mediante al menos un elemento de apoyo dispuesto en el elemento tubular.

Patentes similares o relacionadas:

Casquillo de cartucho forjado de precisión, del 5 de Junio de 2019, de NATIONAL MACHINERY LLC: Un método para fabricar un casquillo de cartucho en una sola máquina de conformado progresivo que comprende el conformado en frío de una pieza en bruto […]

Soporte telescópico y tubo exterior de un tubo telescópico, del 26 de Diciembre de 2018, de PERI GMBH: Tubo exterior para un soporte telescópico para el sector de la construcción, estando construido el tubo exterior de una sola pieza con diámetro exterior constante, […]

Procedimiento para la consolidación y calibración de una sección de tubo, del 17 de Febrero de 2016, de PERI GMBH: Procedimiento para la consolidación y calibración de al menos una sección de tubo de un tubo exterior de un puntal telescópico para […]

Procedimiento para la consolidación y calibración de una sección de tubo, del 17 de Febrero de 2016, de PERI GMBH: Procedimiento para la consolidación y calibración de al menos una sección de tubo de un tubo exterior de un puntal telescópico para […]

MANDRIL DE SUJECIÓN DE UNA CARCASA PARA TURBINAS Y PROCEDIMIENTO DE TRABAJO DE DICHA CARCASA, del 30 de Julio de 2015, de TINAJERO AGUIRRE, Luis Fernando: Mandril de sujeción de una carcasa para turbinas y procedimiento de trabajo de dicha carcasa. El mandril consta de: una pieza base que puede ir montada en […]

MANDRIL DE SUJECIÓN DE UNA CARCASA PARA TURBINAS Y PROCEDIMIENTO DE TRABAJO DE DICHA CARCASA, del 30 de Julio de 2015, de TINAJERO AGUIRRE, Luis Fernando: Mandril de sujeción de una carcasa para turbinas y procedimiento de trabajo de dicha carcasa. El mandril consta de: una pieza base que puede ir montada en […]

Procedimiento de cierre y máquina de cierre, del 8 de Octubre de 2014, de KAYABA INDUSTRY CO., LTD.: Procedimiento de cierre para el cierre de un extremo abierto de una pieza de trabajo presionando una matriz contra la pieza de trabajo que […]

Tubo de andamio y procedimiento para el mecanizado de extremos de tubo, del 19 de Marzo de 2014, de Welser Profile Austria GmbH: Tubo de andamio con una primera sección y con una segunda sección que limita con la primera sección , presentando la primera sección […]

Procedimiento y dispositivo para la fabricación de secciones de tubos de forma cónica en cimientos helicoidales, del 4 de Diciembre de 2013, de KRINNER INNOVATION GMBH: Dispositivo para la fabricación de al menos una sección de forma cónica en tubos cilíndricos de cimientoshelicoidales a través de tracción, con […]

Procedimiento de cierre y máquina de cierre, del 20 de Noviembre de 2013, de KAYABA INDUSTRY CO., LTD.: Procedimiento de cierre para cerrar un extremo abierto de una pieza de trabajo presionando una matrizgiratoria contra la pieza de trabajo […]

Procedimiento de cierre y máquina de cierre, del 20 de Noviembre de 2013, de KAYABA INDUSTRY CO., LTD.: Procedimiento de cierre para cerrar un extremo abierto de una pieza de trabajo presionando una matrizgiratoria contra la pieza de trabajo […]