ELEMENTO PARA EL PULIDO DE SUPERFICIES.

1. Elemento para el pulido de superficies que comprende una pluralidad de tiras cada una de las cuales está formada por una serie de fibras dispuestas para acoplarse a un disco de una máquina de pulido capaz de girar en un sentido determinado cuando la máquina está en funcionamiento,

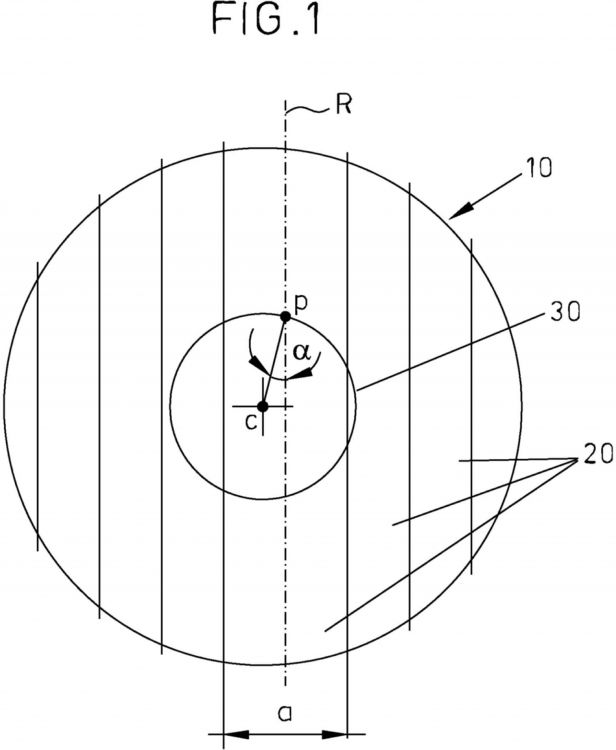

caracterizado por el hecho de que la tira del elemento de pulido que pasa por el centro geométrico del mismo está orientada según un ángulo definido por el eje longitudinal de dicha tira y una recta que pasa por el centro geométrico del elemento de pulido y por un punto de intersección de dicho eje longitudinal de la tira con una circunferencia cuyo radio es 1,5 veces la anchura de la tira.2. Elemento para el pulido de superficies según la reivindicación 1, caracterizado por el hecho de que el ángulo de orientación de la tira es de 0° a 45°.3. Elemento para el pulido de superficies según la reivindicación 1 o la reivindicación 2, caracterizado por el hecho de que la anchura de las tiras está comprendido entre 5 y 15 cm.4. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que las tiras están configuradas entrelazadas en una estructura no tejida.5. Elemento para el pulido de superficies según la reivindicación 4, caracterizado por el hecho de que la estructura no tejida de las tiras es una estructura porosa y resistente.6. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que las tiras se disponen en una banda continua.7. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que dichas tiras están formadas de uno o más metales seleccionados del grupo que comprende acero bajo en carbono, acero inoxidable, cobre, aluminio, latón o bronce.8. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que dichas tiras presentan un grosor de fibras comprendido entre 0,3 mm y 0,12 mm

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201030910.

Solicitante: BARLESA, S.A.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: CANO DIES,GONZALO.

Fecha de Solicitud: 8 de Septiembre de 2010.

Fecha de Publicación: .

Fecha de Concesión: 21 de Febrero de 2011.

Clasificación PCT:

- B24D3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24D HERRAMIENTAS PARA TRABAJAR CON MUELA, PULIR O AFILAR (cuerpos abrasivos especialmente concebidos para el trabajo en tambor, p. ej. bolas abrasivas B24B 31/14; herramientas de acabado B24B 33/08; herramientas de afinado B24B 37/11). › Propiedades físicas de los cuerpos u hojas abrasivas, p. ej. superficies abrasivas de naturaleza especial; Cuerpos u hojas abrasivos caracterizados por sus constituyentes.

Fragmento de la descripción:

Elemento para el pulido de superficies.

Campo de la invención

La invención se refiere a un elemento para el pulido de superficies, tales como suelos y similares. La invención encuentra aplicación particular, aunque no exclusiva, en el cristalizado de superficies que contienen carbonato cálcico (pavimentos calcáreos tales como, por ejemplo, mármol, terrazo, etc.) y de otros tipos, por ejemplo superficies que no contienen carbonato cálcico, tales como por ejemplo superficies de granito.

Antecedentes de la invención

El pulido de superficies tales como suelos y similares es un proceso bien conocido en la técnica mediante el cual se consigue un gran brillo de la superficie, así como una mayor resistencia de la misma al desgaste y a las manchas.

El proceso de pulido se basa típicamente en la aplicación de unas fibras, particularmente fibras metálicas (normalmente lana de acero) que giran a presión sobre la superficie a pulir creando un efecto abrasivo por el rozamiento entre las fibras y la superficie. En superficies que contienen carbonato cálcico, tales como el mármol, para el proceso de pulido (denominado cristalizado) se utiliza un producto químico cristalizador que reacciona con el carbonato de calcio de la superficie que se está puliendo. Dicho producto químico comprende normalmente un cristalizador o mezcla de fluorosilicato de magnesio. Este producto incorpora las sales necesarias para que tenga efecto la reacción química con el carbonato cálcico de la superficie a pulir.

La aplicación de las fibras de lana de acero sobre la superficie a pulir, tal como se ha indicado, se realiza mediante un maquina dotada de uno o varios discos giratorios que incorporan dicha lana de acero en su cara de contacto con la superficie a tratar. Durante el proceso de pulido, y debido a dicho rozamiento entre la lana de acero y la superficie que se está puliendo, se produce calor. El calor generado por el movimiento de giro que aplica el disco a la lana de acero sobre la superficie a tratar permite facilitar la acción abrasiva de la lana de acero sobre dicha superficie. Esta acción abrasiva provoca una liberación de carbonato de calcio de la superficie, que reacciona con el producto químico citado formando fluorita.

Un pulido óptimo es aquel que optimiza el brillo, la dureza y la resistencia a las manchas de la superficie en el menor tiempo posible y que, además, garantiza la seguridad del operario que está realizando el pulido de la superficie. En el caso particular de un proceso de cristalizado, las variables que influyen en la calidad del cristalizado son el grado de especialización del operario, el contenido en carbonato cálcico del suelo, el peso y la velocidad de rotación de la máquina, la calidad del producto cristalizador y el tipo de lana de acero utilizado.

Para conseguir un cristalizado de calidad es necesario utilizar máquinas pesadas (60 a 80 kg) dotadas de grandes discos (del orden de 40 a 55 cm de diámetro) trabajando a bajas revoluciones (entre 150 y 200 rpm). Típicamente se utiliza un producto químico cristalizador con un contenido mínimo en sales de fluosilicato de magnesio del 30% y con un suelo cuanto más rico en carbonato cálcico mejor. Con la excepción del grado de especialización del operario, el resto de parámetros pueden conseguirse fácilmente por cualquier profesional, por lo que la decisión relevante es la elección de lana de acero y más concretamente el formato que debe tener.

La lana de acero que se utiliza convencionalmente para el pulido de superficies se suministra como una tira continua de fibras metálicas de 5 a 20 cm de ancho y densidad variable, suministrada en forma de bobinas o rollos. Un formato típico de suministro de la lana de acero es en paquetes de cuatro bobinas, de 2,5 Kg cada una, envasadas en un saco de plástico y distribuidas a granel sin paletizar. Cuando el operario recibe la bobina o rollo de lana de acero, éste tiene que desenrollar la tira de la bobina o rollo para obtener manualmente una lana de acero dispuesta en una configuración determinada para acoplarla a una cara inferior del disco giratorio de la máquina. Esto se realiza manualmente a través de la tira de la bobina o rollo empezando por el centro y dibujando círculos cada vez más amplios hasta llegar al diámetro requerido (en función del diámetro del disco de la máquina pulidora). Una vez que el operario ha obtenido manualmente el diámetro deseado, éste corta la tira de lana de acero utilizando, por ejemplo, unas tijeras.

Este proceso presenta varios e importantes inconvenientes que derivan de la configuración manual de la lana de acero para acoplarla al disco de la máquina pulidora. La manipulación de la lana de acero con sus filamentos metálicos conlleva un elevado riesgo de cortes para el operario. Las fibras metálicas son muy afiladas por los bordes y pueden producir cortes limpios y profundos, habiéndose dado casos de graves lesiones en las manos con lesión de los tendones.

Otro inconveniente derivado de la configuración manual de la lana de acero es la alta especialización del operario que se requiere, ya que si la lana de acero no se enrolla correctamente pueden llegarse a producir irregularidades que dificultan el manejo de la máquina pulidora, dando lugar a un movimiento oscilatorio lateral sobre la misma que dificulta la acción abrasiva de la lana de acero sobre la superficie.

Todavía otro inconveniente que se da a menudo en los procesos de pulido conocidos es que la lana de acero, una vez configurada para acoplarse en el disco de la máquina pulidora, presenta una estructura poco consistente, con el riesgo de que un extremo de la misma pueda llegarse a soltar. Este problema puede agravarse si dicho extremo suelto se enrolla alrededor del eje de la maquina, entorpeciendo el funcionamiento de la misma o incluso llegando a parar el motor de ésta.

Por otra parte, actualmente no resulta fácil realizar un control preciso sobre el consumo de lana de acero para cada operación de pulido puesto que depende del uso particular de material que haga cada operario. Por ejemplo para un disco de 45 cm, pueden consumirse de 300 a 500 g de material. Además, normalmente hay un desecho adicional de material cuando al final de la bobina o rollo no queda suficiente lana de acero para un disco completo. En este caso, el operario desecha esta lana de acero que queda para no tener que juntar tiras distintas en un mismo disco.

A los inconvenientes anteriores se suma, además, el del transporte. El transporte de la lana de acero se lleva a cabo normalmente en sacos a granel, lo que representa una desventaja logística ya que se pierde mucho tiempo cargando, descargando y almacenado el producto.

Por otra parte, en las máquinas pulidoras utilizadas actualmente la lana de acero se dispone con sus fibras orientadas en espiral, en el mismo sentido de giro del disco de la máquina. Debido a esta orientación particular los puntos de contacto con dicha superficie no están optimizados de modo que no se consigue un rozamiento efectivo de la lana de acero sobre la superficie a pulir. El bajo rozamiento (respecto a lo que sería deseable) que se produce sobre la superficie a pulir debe compensarse con un movimiento de translación para que el grado de fricción sea el adecuado. En la práctica, esto se traduce en que hay que invertir mucho tiempo para obtener un pulido aceptable de la superficie (del orden de 8 horas por cada 100 m2 y con 3 o 4 pasadas o capas de pulido). Este inconveniente relativo al tiempo de cristalizado es muy importante debido al elevado coste de la mano de obra respecto a otros elementos que intervienen en un proceso de pulido. A modo de ejemplo, en un proceso de cristalizado, la mano de obra representa alrededor de un 70% del coste de cristalizado, mientras que el 30% restante corresponde a los materiales utilizados, entre los que se encuentra la lana de acero, con aproximadamente un 1%.

Descripción de la invención

La presente invención consiste en un elemento para el pulido de superficies tales como suelos y similares que resuelve con eficacia los problemas derivados de la técnica anterior y que, además, es eficaz tanto para el cristalizado de superficies de carbonato cálcico, por ejemplo, mármol, terrazo, etc. como de superficies de granito.

El elemento para el pulido de superficies objeto de la invención está destinado para ser utilizado acoplado a una cara de un disco de una máquina de pulido convencional que, al girar mientras se pasa sobre la superficie a pulir, provoca que ésta brille y, al...

Reivindicaciones:

1. Elemento para el pulido de superficies que comprende una pluralidad de tiras cada una de las cuales está formada por una serie de fibras dispuestas para acoplarse a un disco de una máquina de pulido capaz de girar en un sentido determinado cuando la máquina está en funcionamiento, caracterizado por el hecho de que la tira del elemento de pulido que pasa por el centro geométrico del mismo está orientada según un ángulo definido por el eje longitudinal de dicha tira y una recta que pasa por el centro geométrico del elemento de pulido y por un punto de intersección de dicho eje longitudinal de la tira con una circunferencia cuyo radio es 1,5 veces la anchura de la tira.

2. Elemento para el pulido de superficies según la reivindicación 1, caracterizado por el hecho de que el ángulo de orientación de la tira es de 0º a 45º.

3. Elemento para el pulido de superficies según la reivindicación 1 o la reivindicación 2, caracterizado por el hecho de que la anchura de las tiras está comprendido entre 5 y 15 cm.

4. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que las tiras están configuradas entrelazadas en una estructura no tejida.

5. Elemento para el pulido de superficies según la reivindicación 4, caracterizado por el hecho de que la estructura no tejida de las tiras es una estructura porosa y resistente.

6. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que las tiras se disponen en una banda continua.

7. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que dichas tiras están formadas de uno o más metales seleccionados del grupo que comprende acero bajo en carbono, acero inoxidable, cobre, aluminio, latón o bronce.

8. Elemento para el pulido de superficies según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que dichas tiras presentan un grosor de fibras comprendido entre 0,3 mm y 0,12 mm.

Patentes similares o relacionadas:

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Soportes abrasivos y procedimientos para su formación, del 10 de Junio de 2020, de NEENAH PAPER, INC.: Soporte abrasivo a base de celulosa, que comprende: una red no tejida saturada que define una primera superficie y una segunda superficie, en el que la red no tejida saturada […]

Procedimiento de mecanización de cantos de elementos de vidrio y elementos de vidrio mecanizados según este procedimiento, del 26 de Febrero de 2020, de SCHOTT AG: Procedimiento para fabricar elementos de vidrio o vitrocerámica a partir de piezas planas de vidrio o vitrocerámica con alta exactitud y reducido volumen de esmerilado, […]

Un indicador de desgaste de ranura para una herramienta de rectificado, del 26 de Febrero de 2020, de SAINT-GOBAIN ABRASIVES, INC.: Un elemento de rectificado configurado para acoplarse a un elemento de soporte , que comprende: partículas abrasivas incrustadas en una […]

Partículas abrasivas conformadas con una pared lateral inclinada, del 22 de Enero de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas que comprenden: partículas abrasivas conformadas cada una con una pared lateral inclinada, comprendiendo cada una de las partículas […]

Proceso para producción de diamante policristalino, del 15 de Noviembre de 2018, de SUMITOMO ELECTRIC INDUSTRIES, LTD.: Un método para fabricar diamante policristalino, que comprende las etapas de: preparar un material de carbono que no es diamante que tiene un grado de grafitización […]

Artículo abrasivo impreso, del 7 de Noviembre de 2018, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo abrasivo flexible que comprende: una primera capa base que tiene superficies principales opuestas primera (104, […]

Artículo de consumo de tipo toallita de fregar y método para fabricar el mismo, del 1 de Noviembre de 2017, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo de consumo de tipo toallita de fregar que comprende: un sustrato no tejido que tiene un gramaje seco inferior a 300 g/m2; y una capa […]