Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones.

Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones,

del tipo de los utilizados industrialmente para la soldadura automatizada de planchas o elementos metálicos, caracterizado porque integra en el interior del cuerpo del electromandrino un sensor de fuerza, relacionado con la herramienta mediante un eje interno desplazable axialmente, y que, mediante un actuador electromecánico, permite regular en tiempo real y de manera local la altura de la herramienta sobre el material a trabajar, consiguiendo mantener una fuerza axial constante y una posición controlada durante el procesos de soldadura y/o mecanizado.

La invención que se presenta aporta la principal ventaja de conseguir una corrección de la altura en función de la fuerza, de manera automática en el propio electromandrino, con mucha mayor precisión y rapidez, consiguiendo unos resultados de soldadura más uniforme y sin irregularidades.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230741.

Solicitante: LOXIN 2002, S.L..

Nacionalidad solicitante: España.

Inventor/es: BAIGORRI HERMOSO, JULIAN, AGUIRRE ARTIEDA,JOSE MARIA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K20/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

Fragmento de la descripción:

Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones La presente memoria descriptiva se refiere, como su título indica, a un electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, del tipo de los utilizados industrialmente para la soldadura automatizada de planchas metálicas y para el mecanizado por arranque de viruta, caracterizado porque integra en el cuerpo del electromandrino un sensor de fuerza, relacionado con la herramienta mediante un eje interno desplazable axialmente, y que, mediante un actuador electromecánico, permite regular en tiempo real y de manera local la altura de la herramienta sobre el material a soldar, consiguiendo mantener una fuerza constante y controlada durante el proceso.

Campo de la invención La soldadura por fricción o por batido, conocida por sus siglas en ingés (FSW – Friction Stir Welding) es un proceso de unión de dos piezas, que se realiza en estado sólido y en el que una herramienta cilíndrica, con un pin en su extremo, se introduce en la junta entre las dos piezas que se van a soldar. Una vez que la herramienta con la fuerza necesaria sobre el producto a soldar, ha adquirido la velocidad apropiada y ha calentado el material debido a la fricción, el material empezará a ablandarse, adquiriendo un estado plástico, dicha herramienta penetrará en la unión. En ese momento la herramienta empezará a moverse a lo largo de la unión desplazando el material que se encontraba en la cara anterior del pin a la cara posterior a través del movimiento de rotación de dicha herramienta, cuando el material se enfríe, pasará de nuevo a un estado sólido produciéndose la unión de ambas partes por soldadura.

Estado del Arte La utilización de la tecnología de soldadura por fricción encierra indudables ventajas sobre los procesos habituales de soldadura, como podemos comprobar a continuación.

Emisión nula de gases y humos. Los procesos habituales TIG, MIG utilizados emiten una serie de humos tóxicos, que en el mejor de los casos se emiten a la naturaleza y en el peor son inhalados por los operarios.

Mejora del balance energético. El balance energético, de este proceso comparado con los procesos al arco (TIG y MIG) es del orden de un 500% inferior.

Incremento de la productividad del orden del 500% respecto a los procesos tradicionales de soldado.

Las aplicaciones de FSW disponibles actualmente se hacen a tope o solape sin necesidad de mecanizar el perfil de la junta.

Las soldaduras tipo FSW se pueden hacer en una pasada simple en máquinas industriales, eliminando la necesidad de realizar soldaduras multi-pasada en soldaduras por arco, con todo el ahorro que supone de inspección y rectificación entre pasadas.

La soldadura FSW no requiere gas de protección alguno, con el consiguiente ahorro de adquisición y almacenamiento de gases y todo lo que esto supone de seguridad ambiental.

Como corresponde a un proceso en estado sólido, las soldaduras por FSW no tienen los problemas de porosidad y agrietamiento asociados a las técnicas de soldadura por fusión, y tampoco afectan tanto las variaciones entre coladas en el material de suministro.

Como resultado de ser una soldadura en estado sólido, el FSW es más limpio en cuanto a humos y proyecciones comunes a las uniones soldadas por fusión. Además las uniones tipo FSW también exhiben menores distorsiones después de la fabricación.

En los procesos industriales de soldadura no existe una precisión dimensional en las piezas a soldar. Se ha comprobado el excesivo cambio que existe entre la cota teórica de la pieza de soldadura y la cota real. Pequeñas desviaciones dimensionales provocan grandes cambios de fuerza y por lo tanto en cambios de temperatura en el proceso, con lo que la soldadura no es controlada correctamente. Las dilataciones, apoyos y deformaciones también provocan esos cambios de altura durante el proceso de soldadura.

ES 2 435 734 Al

Para corregir las irregularidades de la superficie, que causan este problema, en los procesos actuales o no se tiene en cuenta y se realizan soldaduras de baja calidad, o se desarrollan sistemas externos de medición de fuerza con los que la maquina corrige la posición. Esto implica el desplazamiento de toda la máquina para conseguir la corrección y por lo tanto una velocidad de corrección reducida. Para conseguir una precisión correcta, se han diseñado y fabricado distintos sistemas hidráulicos para el control de posición. Se ha podido comprobar la falta de sensibilidad y control de estos sistemas debido a las juntas de obturación necesarias que provocan excesiva fricción en el proceso de control.

El problema viene de la necesidad actual de aumentar la velocidad de soldadura para competir con soldaduras convencionales en velocidad y mejorando la sensibilidad de los sistemas hidráulicos. Esto implica gran velocidad de corrección de fuerza que son imposibles de conseguir con un movimiento de máquina, debido a las grandes masas a mover y las frecuencias necesarias de alcanzar. La dinámica depende directamente de la rigidez y de la masa, por lo que los sistemas actuales resultan muy pesados (maquinas CNC) o muy débiles (robots articulados) .

Antecedentes de la invención En los procesos industriales de soldadura no existe una precisión dimensional en las piezas a soldar. Se ha comprobado el excesivo cambio que existe entre la cota teórica de la pieza de soldadura y la cota real. Pequeñas desviaciones dimensionales provocan grandes cambios de fuerza entre la herramienta y el material a soldar y por lo tanto generan grandes cambios de temperatura en el proceso, lo cual hace que la soldadura obtenida no sea correcta. Las dilataciones, apoyos y deformaciones también provocan esos cambios de altura durante el proceso de soldadura.

Para compensar las irregularidades de la superficie que causan este problema, en los procesos actuales o no se tiene en cuenta y se realizan soldaduras de baja calidad, o se desarrollan sistemas externos de medición de fuerza con los que la máquina corrige la posición actuando toda ella con la consiguiente limitación que supone el acelerar toda su masa dando como resultado velocidades de trabajo muy reducidas.

Para conseguir la precisión correcta, se ha experimentado con distintos sistemas hidráulicos para el control de posición pero se ha podido comprobar la falta de sensibilidad de estos sistemas debido a las juntas de obturación necesarias que provocan excesiva fricción en el proceso de control.

Con este sistema se pretende aumentar la velocidad de trabajo con la calidad necesaria para poder competir con soldaduras convencionales. Esto implica grandes velocidades de corrección de fuerza que son imposibles de conseguir con el movimiento de toda la máquina, debido a las enormes masas a mover o acelerar y las frecuencias que se generan para este fin. La dinámica depende directamente de la rigidez y agilidad de respuesta, por lo que los sistemas actuales resultan muy pesados (maquinas CNC) o muy débiles (robots articulados) .

Uno de los puntos débiles de las máquinas de soldadura por fricción actuales es su falta de sensibilidad a los cambios de altura en la trayectoria de la soldadura. Debido a tolerancias dimensionales de la pieza, deformaciones por temperatura, apoyos incorrectos o deformaciones por esfuerzos propios de la soldadura que cambian la trayectoria teórica.

Algunos dispositivos simplemente no tienen en cuenta esta problemática, como por ejemplo los descritos en la Patente WO2012019210 "Dispositivo para soldadura por fricción" o en la Patente US8141764 "Aparato, sistema y método de soldadura por fricción".

Se han realizado diversos esfuerzos a nivel teórico y práctico, aplicado a máquinas herramientas y robots articulados, para intentar compensar las desviaciones que se producen. Todas estas compensaciones se basan en cambios en el posicionamiento de la máquina de soldadura o robot. En este campo existen diversos sistemas de control y compensación que implican el movimiento de toda o parte de la máquina para corrección de la posición y con ello la fuerza. Un ejemplo de esta técnica lo encontramos descrito en la Patente US20110079339 "Técnicas de control, sistemas y métodos de control de la fuerza en un electromandrino para soldadura por fricción".

Se han intentado otras técnicas, como la descrita en la Patente US8164021 "Soldadura por fricción eléctricamente asistida" que realiza una medida mediante un circuito resistivo creado entre el electromandrino y el material a soldar, o la Patente CN101929892 "Sistema de test online para soldadura por fricción" que mide la fuerza mediante medida de temperatura y detección de vibraciones....

Reivindicaciones:

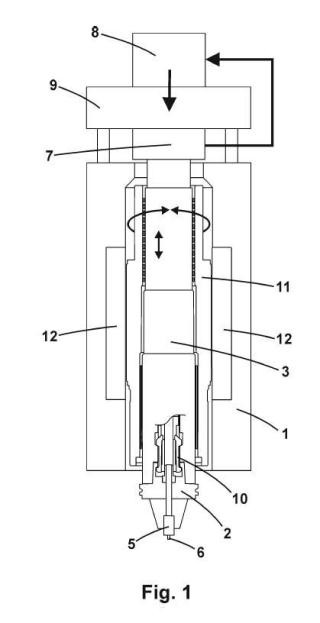

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, caracterizado por comprender en el cuerpo (1) del electromandrino, un eje (3) de giro solidario en rotación con el rotor (11) que, junto con el estator (12) , conforman el motor de giro del electromandrino, disponiendo este eje (3) de giro de un portaherramientas (2) , intercambiable mediante un amarrador (10) automático, y estando asimismo dotado el eje (3) de giro de un desplazamiento axial respecto al rotor (11) que lo relaciona con un sensor de fuerza (7) , siendo dicho sensor de fuerza solidario a un sistema electromecánico axial (9) que controla la posición del eje (3) de giro axialmente mediante el sensor de fuerza (7) solidario al eje (3) así como a la herramienta (2) , para la corrección de la posición y fuerza axial en el proceso de trabajo.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque comprende un circuito de control (8) asociado al sensor de fuerza (7) que a su vez regula en tiempo real, mediante un sistema electromecánico (9) , la altura del eje (3) con el correspondiente portaherramientas sobre el material a soldar.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sistema electromecánico axial (9) comprende al menos un motor (13) que mediante una correa principal (14) y una correa secundaria (15) transmite el giro a varias poleas (16) que a su vez, mediante unos husillos (17) desplazan axialmente el cuerpo (1) del electromandrino.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sistema electromecánico axial (9) comprende al menos un motor y uno o varios husillos.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sistema electromecánico axial (9) comprende al menos un motor lineal.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sistema electromecánico axial (9) comprende al menos un motor y una o varias cremalleras.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sistema electromecánico axial (9) es de tipo piezoeléctrico.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sensor de fuerza (7) axial solidario al eje (3) es un dispositivo piezoeléctrico.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, caracterizado porque el sensor de fuerza (7) axial solidario al eje (3) es un dispositivo con células de carga.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, en el que el movimiento axial del eje (3) giratorio respecto del rotor (11) giratorio se consigue a través de elementos rodantes.

– Electromandrino con control de fuerza axial para soldadura por fricción y otras aplicaciones, según la reivindicación 1, en el que el movimiento axial del eje (3) giratorio respecto del rotor (11) giratorio se consigue a través de casquillos de ajuste.

Patentes similares o relacionadas:

Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, del 8 de Julio de 2020, de EJOT GMBH & CO. KG: Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, […]

Cabezal de soldadura por fricción agitación con unos órganos de acoplamiento y por lo menos un elemento elástico, del 8 de Abril de 2020, de Ecole Normale Superieure De Rennes: Cabezal de soldadura por fricción agitación, destinado a ser fijado sobre una máquina para realizar una soldadura por fricción agitación […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Aparato y método de soldadura por fricción, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un aparato de soldadura por fricción que comprende: un alojamiento de husillo ; una herramienta de pasador concéntrica con un eje […]

Dispositivo de soldadura por presión y procedimiento de soldadura por presión, del 1 de Enero de 2020, de KUKA Deutschland GmbH: Dispositivo de soldadura por presión con un dispositivo de plastificación y un dispositivo de recalcado así como también alojamientos para componentes […]

Método para unir dos piezas mediante soldadura por fricción-agitación, del 20 de Noviembre de 2019, de RUAG Aerospace Structures GmbH: Un método para unir dos piezas mediante soldadura por fricción-agitación, comprendiendo el método las etapas de: proporcionar una primera […]

Procedimiento para fabricar un elemento de conexión eléctrico, del 13 de Noviembre de 2019, de AUTO-KABEL MANAGEMENT GMBH: Procedimiento para fabricar un elemento de conexión eléctrico , que comnprende - proporcionar una primera pieza plana de un sustrato […]

Dispositivo para la unión de componentes, especialmente mediante perforación directa, en especial perforación de agujeros de flujo o mediante soldadura por fricción, así como procedimiento para la unión de componentes, especialmente mediante atornillado directo o soldadura por fricción, del 30 de Octubre de 2019, de DEPRAG Schulz GmbH u. Co: Dispositivo para la unión de componentes , especialmente mediante perforación directa, en especial perforación de agujeros de flujo, o también mediante soldadura […]