Electrodo para hornos de arco continuo de corriente continua.

Un electrodo para horno de arco de corriente continua para fundir metales,

adaptado para alojarse en el fondode dicho horno, que comprende:

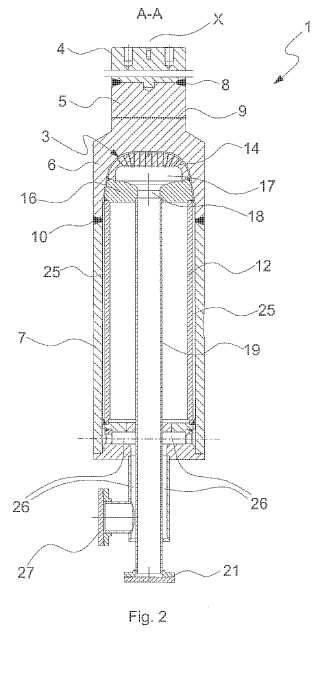

- una barra bimetálica (2), que define un eje longitudinal (X), que comprende a lo largo de la extensiónlongitudinal del mismo una primera porción de acero (4,5), de la que un primer extremo está adaptado paraentrar en contacto con un baño de metal dentro del horno, y una segunda porción de cobre (6, 7) soldada a unsegundo extremo de dicha primera porción de acero (4, 5);

- medios de refrigeración (3) para enfriar dicha barra bimetálica (2);

- una cavidad (50) obtenida dentro de dicha segunda porción de cobre (6,7), en la que dichos medios derefrigeración (3) están acomodados al menos parcialmente;

- un hueco entre dicha cavidad (50) y dichos medios de refrigeración (3);

en el que los medios de refrigeración (3) comprenden:

- un colector (17), colocado en un primer extremo de los medios de refrigeración (3), con una pared terminalprovista de una serie de canales (20), que comunican dicho colector (17) con una primera porción de dichohueco, que es proximal a dicha primera porción de acero; (4, 5);

- una primera tubería (19) para llevar un liquido refrigerante hacia el colector (17);

en el que el colector (17) tiene una zona de sección transversal de al menos 1,5 veces la zona de seccióntransversal de la primera tubería (19) con respecto a dicho eje longitudinal (X);

y en el que cada uno de los canales (20) tiene un eje longitudinal del mismo, perpendicular a un plano tangente ala sección de salida respectiva, mediante los cuales se produce una serie de chorros de líquido refrigeranteperpendiculares a una superficie primaria (23) de la cavidad proximal (50) a dicha primera porción de acero (4,5), en la primera porción del hueco.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/069730.

Solicitante: DANIELI & C. OFFICINE MECCANICHE SPA.

Inventor/es: POLONI, ALFREDO, MORSUT, STEFANO, ANSOLDI,MARCO, PICCIOTTO,MAURIZIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Fabricación del acero en horno eléctrico.

- F27B3/24 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposiciones para la refrigeración.

- F27D11/04 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 11/00 Disposición de los elementos de calefacción eléctrica en o sobre los hornos (calefacción eléctrica en sí H05B). › con paso directo de la corriente a través del material a calentar.

- F27D99/00 F27D […] › Materia no prevista en otros grupos de esta subclase.

- H05B7/12 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 7/00 Calefacción por descarga eléctrica (antorchas de plasma H05H 1/26). › Disposiciones para refrigerar, hacer estancos o proteger los electrodos.

PDF original: ES-2444620_T3.pdf

Fragmento de la descripción:

Electrodo para hornos de arco continuo de corriente continua

Campo de la invención [0001] La presente invención se refiere a un electrodo para hornos de arco continuo de corriente continua, que se utilizan, en particular, como ánodos en el fondo de dichos hornos.

Estado de la técnica [0002] Los hornos de arco continuo de corriente continua (CC EAF, por sus siglas en ingles de Horno de Arco Eléctrico) se utilizan en la tecnología del acero para fundir y refinar aleaciones de metales a base de hierro.

En estos hornos, el arco eléctrico se descarga entre al menos un electrodo de grafito dispuesto en la parte superior (cátodo) y al menos un electrodo de fondo (ánodo) dispuesto al fondo, en el hogar del horno. El paso de corriente permite la formación del arco eléctrico que por efecto de la radiación y convección del mismo hace que los fragmentos de hierro se fundan.

Con respecto a un horno de arco de corriente alterna (CA EAF) , el horno de arco de corriente continua ventajosamente permite un menor consumo de energía eléctrica, un menor consumo de electrodos y de materiales refractarios, una rápida y uniforme fundición de los fragmentos de hierro (debido a la gran longitud del arco obtenido) , una disminución en el ruido y en las tensiones mecánicas y una buena cocción del baño de metal líquido. Además, las variaciones de potencia reactiva y el efecto "flicker" (parpadeo) son considerablemente inferiores.

Típicamente los hornos de arco continuo de corriente continua tienen un electrodo o cátodo superior, asociado con la corona del horno y que se extiende dentro del mismo horno, y una serie de electrodos inferiores o electrodos de fondo o ánodos incorporados en el hogar refractario del horno para cerrar el circuito eléctrico.

En estos hornos los ánodos son uno de los componentes más delicados ya que les atraviesan corrientes de muy alta intensidad y están sujetos a tensiones térmicas y fuerzas magnéticas considerables.

Hay varios tipos de electrodos de fondo que pertenecen al estado de la técnica.

Dichos electrodos de fondo se fabrican, por ejemplo, con forma de barras metálicas, incorporadas en el hogar refractario del horno, que se extienden parcialmente por el extremo de fondo del mismo, fuera del horno en sí. El número de dichas barras y la disposición de las mismas, que es simétrico con respecto al centro del horno, dependen de la potencia del horno y de la configuración del hogar del mismo.

De acuerdo con otro tipo de electrodo de fondo, dichas barras metálicas pueden dividirse en una serie de varillas con muy poco diámetro, que se fijan al fondo sobre una placa común, en general refrigerada por aire y que se conecta a la fuente de alimentación mediante tuberías refrigeradas con agua.

En otra realización conocida, en lugar de las varillas, cada unidad de electrodo puede consistir en una serie 45 de pestañas metálicas soldadas a un soporte metálico común y dispuestas de manera que cooperen con otras unidades de electrodo para formar un anillo, que sea concéntrico al horno.

De acuerdo con la técnica conocida que se describe en el documento US 4 101 725 A, los electrodos de tipo barra pueden fabricarse completamente de acero o de acero y cobre.

La parte superior de acero de dichas barras al estar en contacto con el baño de metal fundido, se funde hasta determinada altura. De acuerdo con la eficiencia de refrigeración, la barra tiene una parte superior líquida y una parte inferior sólida, divididas por una zona de separación.

En este tipo de electrodo de fondo, el principal problema consiste en desarrollar un sistema de refrigeración capaz de garantizar una parte inferior sólida, a lo largo de la altura de la barra, tan extensa como sea posible también bajo las condiciones de las elevadas cargas eléctricas y térmicas que conducen dichos electrodos de fondo.

Entre otras cosas, esto es necesario para evitar la formación de posibles rutas de escape para el metal

fundido. Si, no obstante, el frente de fundición dentro del ánodo prosiguiera hasta perforar completamente la base del ánodo, el metal líquido entraría en contacto con el agua u otro líquido refrigerante utilizado para enfriar la base del ánodo, provocando así una verdadera explosión con consecuencias considerablemente peligrosas.

Se han propuesto varias soluciones para obtener una eficiencia térmica mejorada de la acción refrigerante de 65 los electrodos de fondo.

Una primera solución prevé el uso de un ánodo bimetálico de acero-cobre, con forma de varilla, provisto de canales para el paso de un fluido a fin de enfriar la parte de cobre, de manera similar a un cristalizador de colada continua. El mecanismo de intercambio de calor es el de convección forzada con un fluido de fase única (agua en estado líquido) . El movimiento del fluido refrigerante discurre sustancialmente paralelo a la superficie que se quiere refrigerar, lo que requiere una velocidad y unas dimensiones determinadas de los canales para garantizar un intercambio de calor apropiado.

Esta solución es adecuada si las corrientes utilizadas no son elevadas. Cuando las corrientes aumentan es necesario aumentar los diámetros y los flujos a la vez que sin embargo, se mantiene las secciones de los canales de paso tan inalteradas como sea posible para mantener a su vez inalteradas la velocidad del fluido, de la que dependen los coeficientes de intercambio de calor. Dado que en dichas condiciones, las deformaciones de las estructuras de metal pueden amplificarse enormemente, los canales a través de los cuales pasan los fluidos refrigerantes también podrían sufrir modificaciones con una posible disminución considerable del intercambio de calor. Estos fenómenos pueden comprometer sinceramente la integridad de la estructura del ánodo con consecuencias sobre el funcionamiento del horno. En su lugar, una segunda solución prevé el uso de un ánodo bimetálico de acero-cobre, equipado con un sistema de refrigeración, dentro de la parte de cobre del ánodo, que use un fluido refrigerante de dos fases (líquida-gaseosa) mediante el rociado de gotas y la sucesiva ebullición de las mismas cuando entran en contacto con la superficie que se quiere refrigerar. La transición de fases (la denominada "ebullición") permite eliminar calor eficientemente, pero de manera desventajosa, sólo hasta una temperatura crítica. Más allá de esta temperatura crítica, se produce un rápido deterioro de las propiedades de intercambio de calor, lo que por lo tanto conlleva una falta de fiabilidad en el sistema. Si la base del ánodo llegara a perforarse completamente, se prevén una serie de barreras para bloquear las pérdidas de fluido fundido dentro del alojamiento del sistema de refrigeración, lo que implicaría, no obstante, una construcción más compleja.

Por lo tanto se siente la necesidad de fabricar un electrodo de fondo, que permita superar los inconvenientes mencionados anteriormente.

Sumario de la invención [0019] El principal objeto de la presente invención es proporcionar un electrodo o ánodo de fondo para hornos de arco continuo de corriente continua, provisto de un sistema de refrigeración capaz de garantizar que haya una parte sólida, a lo largo de la extensión longitudinal de la varilla, que sea lo más alta posible, también en condiciones de elevadas cargas eléctricas a fin de garantizar constantemente una distancia apropiada entre la interfase sólidalíquida del ánodo y el agua de refrigeración, y en consecuencia una seguridad absoluta.

Otro objeto de la invención es obtener una eficiencia de la acción refrigerante del electrodo de fondo, fabricado con forma de varilla bimetálica, muy superior a la que se podía obtener hasta la fecha, optimizando el intercambio de calor mediante una geometría particular de los canales de refrigeración.

Un objeto adicional de la presente invención es garantizar simultáneamente que se mantienen las condiciones de una óptima conducción térmica y eléctrica en la zona de unión entre la parte refrigerada y la parte no refrigerada de la varilla, obteniendo así un mejor funcionamiento del horno en términos de eficiencia de producción, mayor duración del electrodo, mayor fiabilidad y seguridad.

Por lo tanto, la presente invención propone alcanzar los objetivos tratados anteriormente, fabricando un electrodo para hornos de arco continuo de corriente continua para fundir metales, adaptado para acomodarse en el fondo de dicho horno, que, de acuerdo con la reivindicación 1, comprende:

- una barra bimetálica, que define un eje longitudinal X, que comprende a lo largo de la extensión longitudinal del mismo, una primera porción de acero, de la que... [Seguir leyendo]

Reivindicaciones:

1. Un electrodo para horno de arco de corriente continua para fundir metales, adaptado para alojarse en el fondo de dicho horno, que comprende: 5

-una barra bimetálica (2) , que define un eje longitudinal (X) , que comprende a lo largo de la extensión longitudinal del mismo una primera porción de acero (4, 5) , de la que un primer extremo está adaptado para entrar en contacto con un baño de metal dentro del horno, y una segunda porción de cobre (6, 7) soldada a un segundo extremo de dicha primera porción de acero (4, 5) ;

-medios de refrigeración (3) para enfriar dicha barra bimetálica (2) ;

-una cavidad (50) obtenida dentro de dicha segunda porción de cobre (6, 7) , en la que dichos medios de refrigeración (3) están acomodados al menos parcialmente;

- un hueco entre dicha cavidad (50) y dichos medios de refrigeración (3) ; en el que los medios de refrigeración (3) comprenden:

-un colector (17) , colocado en un primer extremo de los medios de refrigeración (3) , con una pared terminal provista de una serie de canales (20) , que comunican dicho colector (17) con una primera porción de dicho hueco, que es proximal a dicha primera porción de acero; (4, 5) ;

- una primera tubería (19) para llevar un liquido refrigerante hacia el colector (17) ; en el que el colector (17) tiene una zona de sección transversal de al menos 1, 5 veces la zona de sección transversal de la primera tubería (19) con respecto a dicho eje longitudinal (X) ; y en el que cada uno de los canales (20) tiene un eje longitudinal del mismo, perpendicular a un plano tangente a la sección de salida respectiva, mediante los cuales se produce una serie de chorros de líquido refrigerante perpendiculares a una superficie primaria (23) de la cavidad proximal (50) a dicha primera porción de acero (4, 5) , en la primera porción del hueco.

2. Electrodo de acuerdo con la reivindicación 1, en el que dicha pared terminal es una tapa (14) , bien convexa o plana, que cierra un tubo (12) de los medios de refrigeración (3) , siendo dicho tubo (12) coaxial y externo a dicha primera tubería (19) de líquido refrigerante.

3. Electrodo de acuerdo con la reivindicación 2, en el que dicha tapa (14) está asociada a un elemento anular (16) , en el que la primera tubería (19) se acopla en el orificio central (18) de dicho elemento anular.

4. Electrodo de acuerdo con la reivindicación 3, en el que el orificio central (18) se ensancha hacia el colector (17) .

5. Electrodo de acuerdo con una cualquiera de las reivindicaciones 2 a 4, en el que dicha tapa (14) tiene forma de cubierta hemisférica o de cúpula aplastada por la parte superior o de placa plana, según la forma de la superficie primaria (23) que se quiera refrigerar.

6. Electrodo de acuerdo con una cualquiera de las reivindicaciones 2 a 5, en el que dicha primera tubería (19) sobresale del tubo (12) por el lado opuesto al de la tapa (14) y está conectada a un reborde de entrada (21) del líquido refrigerante.

7. Electrodo de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el espaciado (Ld) entre las

secciones de salida de los canales (20) está comprendido en un intervalo de 3 a 15 veces el diámetro (di) de dichos 45 canales (20) .

8. Electrodo de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la anchura de dicho hueco disminuye desde dicha superficie primaria (23) hasta una superficie lateral secundaria (24) de dicha cavidad (50) .

9. Electrodo de acuerdo con la reivindicación 8, en el que dicha primera porción del hueco, en dicha superficie primaria (23) , tiene una anchura (H) comprendida en el intervalo de 5 a 30 mm.

10. Electrodo de acuerdo con la reivindicación 9, en el que una segunda porción (25) del hueco que es distal a dicha

primera porción de acero (4, 5) , en dicha superficie secundaria (24) , tiene una anchura comprendida en el intervalo 55 de 2 a 12 mm.

11. Electrodo de acuerdo con la reivindicación 10, en el que dicha segunda porción (25) del hueco está conectada a una segunda tubería de escape (26) del líquido refrigerante.

12. Electrodo de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el líquido refrigerante es agua.

13. Un procedimiento para refrigerar un electrodo de acuerdo con la reivindicación 1, que comprende los siguientes

pasos: 65

-llenar el hueco previsto entre la cavidad (50) y los medios de refrigeración (3) , con un líquido refrigerante; -introducir de forma continuada líquido refrigerante adicional dentro de la primera tubería (19) , de manera que dicho líquido refrigerante alcance el colector (17) ;

-la refrigeración primaria del electrodo mediante el vertido continuo de una serie de chorros de líquido

refrigerante, a través de la serie de canales (20) , que de manera sustancialmente perpendicular golpean las 5 porciones correspondientes de la superficie primaria (23) de la primera porción del hueco;

-la refrigeración secundaria del electrodo mediante el subsecuente flujo descendente de líquido refrigerante por la segunda porción (25) del hueco.

14. Procedimiento de refrigeración de acuerdo con la reivindicación 13, en el que la presión del líquido refrigerante dentro del colector (17) está comprendida en el intervalo de 0, 10 a 1, 5 MPa (1-15 bar (g) ) , y la velocidad (vjet) de los chorros que salen de los canales (20) tiene un valor máximo de 50 m/s.

15. Un horno de arco continuo de corriente continua para fundir metales que comprende al menos un electrodo de acuerdo con la reivindicación 1 en el fondo del mismo.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]