Dispositivo ultrasónico para moldeo de micropiezas de plástico.

Dispositivo ultrasónico para moldeo de micropiezas de plástico Comprende en combinación:

a) una cavidad de moldeo configurada en un molde (M) con una entrada para la alimentación de materia plástica a una cámara con una abertura de acceso y estando enfrentadadicha cámara a la cavidad por un extremo distal a su abertura deacceso; b) un elemento de vibración ultrasónica (1) soportado envoladizo y asociado a un generador de ultrasonidos, con una porción extrema o punta introducida ajustada y centrada axialmente enla cámara, a través de su abertura de acceso; c) medios de movimiento para generar un desplazamiento relativo entre la porción extrema y dichas partes del molde (M) para que dicha porción extremainterfiera con la materia plástica alimentada y ejerza sobre lamisma una presión de magnitud predeterminada, en el momento en que se activa dicho elemento de vibración ultrasónica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2008/000562.

Solicitante: FUNDACIO PRIVADA ASCAMM.

Nacionalidad solicitante: España.

Inventor/es: PULIGA,FRANCESCO, SANCHO DESCALZO,ANDRES, ESCUDERO MARTINEZ,ENCARNACION, MACIAS LOPEZ,PEDRO LUIS, BAS FERRERO,JOSE FERNANDO, PLANTA TORRALBA,FRANCISCO JAVIER, RODRIGUEZ SIERRA,Mª Eugenia.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 13/00 Acondicionamiento o tratamiento físico de las materias a trabajar (aspectos químicos C08J 3/00). › por calentamiento (B29B 13/06, B29B 13/08 tienen prioridad).

- B29B13/08 B29B 13/00 […] › por utilización de energía ondulatoria o radiación corpuscular.

- B29C35/02 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C45/02 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldeo por transferencia, es decir, transfiriendo un volumen determinado de material de moldeo por un pistón desde una cavidad de carga a una cavidad de moldeo.

- B29C45/46 B29C 45/00 […] › Medios para plastificar u homogeneizar la materia a moldear o para forzarla dentro del molde.

- B29C45/53 B29C 45/00 […] › utilizando pilones o pistones de inyección.

- B29C45/56 B29C 45/00 […] › utilizando elementos de moldes móviles durante o después de la inyección, p. ej. para el moldeo de inyección-compresión.

PDF original: ES-2386503_T3.pdf

Fragmento de la descripción:

Dispositivo ultrasónico para moldeo de micropiezas de plástico.

Campo de la invención

La presente invención se refiere en general a un dispositivo para la fabricación de micropiezas mediante moldeo, que utiliza la vibración ultrasónica como fuente de energía para la fusión e inyección del plástico, contemporáneamente al acceso o al llenado de la cavidad o cavidades de moldeo con el plástico fundido. El plástico es alimentado al dispositivo en continuo en forma de hilo, cinta o de manera discontinua por granulado o microgranulado.

Se entenderá en la presente memoria descriptiva por micropieza una pieza de plástico de peso inferior a 1 gramo y en general de una gama de pesos comprendida entre milésimas de gramo a 1 gramo o piezas de mayor peso con detalles microestructurales definidos.

La presente invención pertenece al sector de las industrias químicas, específicamente al campo de la transformación de plásticos por moldeo.

Antecedentes de la invención

Actualmente existe todo un mercado que demanda piezas con pesos inferiores a 1g o mayores con detalles microestructurales. Los mercados de la electrotecnia, medicina, telecomunicaciones, automoción, biotecnología, aerospacial, etc. están desarrollando nuevas aplicaciones que conllevan la fabricación de piezas de dimensiones muy pequeñas debido a la tendencia generalizada hacia miniaturizar los productos.

En el estado de la técnica se conocen algunos dispositivos que aprovechan los ultrasonidos para facilitar la expulsión de las piezas del molde, también para mantener una temperatura de proceso en el molde, incluso para homogeneizar la masa, fundida previamente por el sistema convencional de resistencias eléctricas, en la boquilla del plastificador. El sistema convencional consiste en un conjunto de resistencias eléctricas de calefacción, colocadas en la camisa de plastificación que se encargan del calentamiento y fusión del termoplástico.

En la mayoría de los casos las máquinas que se encuentran en el mercado para la microinyección son, simplemente, un escalado de grandes máquinas de inyección convencionales.

La patente EP-A-0930144 con equivalente estado-unidense US 6203747 describe una máquina de inyección ayudada por ultrasonidos y el método para utilizarla. Dicha máquina incluye un cilindro de inyección, una unidad típica de transporte del material, un husillo, un pistón, y un elemento de vibración conectado a dicho cilindro para producir un movimiento relativo entre el cilindro y dicha unidad de transporte de material. En esta invención se introduce el material a fundir en el cilindro, donde se funde, y posteriormente es homogeneizado por acción de las vibraciones.

En la patente descrita no se describe la utilización de ultrasonidos para provocar la fusión completa del material termoplástico para la inyección de forma casi instantánea; sino que el plástico es fundido previamente mediante otros métodos, como por ejemplo mediante un termoelemento en el caso de la patente analizada, y los ultrasonidos se aplican para paliar o corregir inhomogeneidades producidas por el largo tiempo transcurrido en dicho proceso de fundido.

En general, las máquinas de microinyección conocidas en el mercado calientan el material termoplástico suministrado en forma de granulado o microgranulado en el interior de una camisa de plastificación donde, al girar un husillo, lo dosifican cíclicamente en forma discontinua y lo van transportando y fundiendo para poder inyectarlo directamente en el molde. Otro sistema para microinyección, monta un husillo extrusor independiente que funde el plástico y lo pasa a una segunda cámara para ser inyectado en el molde mediante un pistón.

En ambos casos y especialmente cuando se trata de micropiezas, debido al escaso volumen de inyección a realizar en cada embolada, existe un serio problema para el polímero, si el tiempo de permanencia del granulado fundido en el interior del plastificador es superior a su capacidad de residencia en ese medio, lo que es causa de la degradación molecular del plástico y de la consecuente merma de calidad y pérdida en la caracterización mecánica de las piezas inyectadas, que se agrava a medida de tener mayor disposición de volumen inyectable en las máquinas.

En W. Michaeli, A. Spennemann, R. Gatner (2002) New plastification concepts for micro injection moulding, Microsystem Technologies 8, 55-57, Springer-Verlag 2002 se describe una propuesta acerca de la plastificación de micropiezas por ultrasonidos y se describe una unidad de ensayo. Se indica en esta referencia que mediante esta unidad se midieron diferentes parámetros de la máquina tales como rendimiento del generador ultrasónico, amplitud y recorrido del sonotrodo, potencia de activación, etc. Sin embargo en este documento no se indican detalles constructivos particulares ni relativos a la forma de montaje del sonotrodo e incluso se plantean algunos interrogantes a la hora de valorar como la plastificación por ultrasonidos puede llegar a integrarse dentro de las máquinas de moldeo por inyección actuales.

En consecuencia y de todo lo anteriormente expuesto, parece necesario ofrecer una alternativa al estado de la técnica que permita que el plástico inyectado no se degrade molecularmente, ni merme su calidad y que no tenga la necesidad de corregir inhomogeneidades producidas por el tiempo de exposición en la etapa de fundido.

En el documento Gärtner, “Tagunsbeitrag: Analyse von neuen Plastifizierungskonzepten für Mikrospritzgiessen”

21. INTERNATIONALES KUNSTOFF-TECHNISCHES KOLLOQUIUM, 27.02-01.03.2002, 28 Febrero 2002 (200202-28) páginas 1-19 se divulga el uso de un dispositivo ultrasónico para el moldeo de micropiezas de plástico como en las características del preámbulo de la reivindicación 1.

Otras Patentes relacionadas son la US 41154879, JP 6328451 y US 4784591.

La presente invención proporciona a tal efecto un dispositivo para el moldeo de micropiezas de plástico basado en la fusión controlada del material plástico por ultrasonidos. En particular el dispositivo ha sido desarrollado para adaptarse a cualquier tipo de máquina inyectora convencional o prensa de dimensiones reducidas preexistente. Además este dispositivo es la base para el desarrollo de un nuevo concepto de máquina de moldeo de micropiezas.

Breve exposición de la invención

La presente invención concierne en general a un dispositivo ultrasónico que permite convertir una pequeña máquina de inyección de plásticos convencional o prensa, en una máquina que funde el plástico de forma casi inmediata y extremadamente homogénea mejorando de ese modo el estado de la técnica actual.

El dispositivo ultrasónico que se propone utiliza conceptos innovadores de estructura y funcionales, para el moldeo de micropiezas de plástico, que permiten prescindir de una máquina específica para la microinyección, así como de su tradicional plastificador. Además, el dispositivo de esta invención puede prescindir del clásico formato granulado del material termoplástico, para ser alimentado en su lugar mediante plástico suministrado en forma continua de hilo

o cualquier formato susceptible de ser bobinado sobre un carrete.

El dispositivo objeto de la invención está preparado para ser montado en los platos portamoldes de cualquier prensa de pequeño tamaño sin necesidad de que la máquina sea para inyectar micropiezas.

El dispositivo ultrasónico para moldeo de micropiezas de plástico de la invención comprende en combinación:

a) una cavidad de moldeo configurada en un molde con una entrada para alimentación de materia plástica a una cámara que tiene una abertura de acceso y esta enfrentada a la cavidad por un extremo distal a su abertura;

b) un sonotrodo asociado a un generador de ultrasonidos, el cual actúa en funciones de unidad plastificadora y está soportado extendiéndose en voladizo y con una porción extrema o punta a modo de pistón introducida ajustada (con una reducida holgura que permite la vibración del sonotrodo y evita la salida de plástico fundido de la cámara) y centrada axialmente en la cámara, a través de su abertura de acceso;

c) medios de movimiento para generar un desplazamiento relativo entre la porción extrema del sonotrodo y el molde para que dicha porción extrema o punta... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo ultrasónico para moldeo de micropiezas de plástico del tipo que comprende en combinación:

a) al menos una cavidad de moldeo (31) configurada en un molde (M) con al menos una entrada (16) para alimentación de materia plástica a una cámara (32) con una abertura de acceso (33) y estando enfrentada dicha cámara (32) a la cavidad (31) por un extremo distal a su abertura de acceso (33) ;

b) un elemento de vibración ultrasónica (1) soportado en voladizo que actúa como unidad plastificadora y que comprende un sonotrodo, asociado a un generador de ultrasonidos, con una porción extrema (1a) o punta introducida ajustada y centrada axialmente en la cámara (32) , a través de su abertura de acceso;

c) medios de movimiento para generar un desplazamiento relativo entre la porción extrema (1a) y dichas partes del molde (M) para que dicha porción (1a) interfiera con la materia plástica alimentada y ejerza sobre la misma una presión de magnitud predeterminada, en el momento en que se activa dicho elemento de vibración ultrasónica.

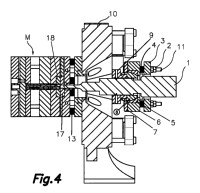

caracterizado porque el sonotrodo (1) esta sustentado por un soporte anular (9) acoplado coaxialmente sobre el mismo y fijado firmemente sobre un contorno contenido en una sección transversal nodal (1c) de dicho sonotrodo (1) , realizándose la fijación por una pluralidad de tornillos radiales equiespaciados que apoyan por su punta sobre el citado contorno del sonotrodo y porque el soporte anular (9) tiene una porción en extensión o cola (9a) que queda insertada y fijada dentro de un miembro con superficies esféricas externas que forma una rótula (8) que permite un movimiento de basculación al conjunto del sonotrodo (1) y proporciona un autocentrado de la punta (1a) en el interior de la cámara (32) .

2. Dispositivo, según la reivindicación 1, caracterizado porque dicha entrada (16) que es al menos una es un acceso lateral a la cámara (32) que desemboca en un punto distanciado de la abertura de acceso (33) .

3. Dispositivo, según la reivindicación 1, caracterizado porque la citada cavidad de moldeo (31) esta formada entre una primera parte (18) móvil en una carrera lineal doble de avance y retroceso, y una segunda parte (17) de un molde (M) , estando esta segunda parte (17) asociada por medio de una serie de resortes y guías a un plato (10) fijo a la máquina inyectora o prensa, y estando configurada en esta segunda parte la citada cámara (32) .

4. Dispositivo según la reivindicación 1, caracterizado porque la citada rótula (8) está rodeada por un cojinete (5) que a su vez está dispuesto en el interior de un cuerpo de alojamiento (6) cerrado por una tapa (7) estando este cuerpo de alojamiento (6) asociado a un soporte (3) del grupo sonotrodo a través de unas columnas de guía y unos resortes (4) .

5. Dispositivo según la reivindicación 4, caracterizado porque dichos resortes (4) están cargados a una presión prefijada, previendo a tal efecto unas tuercas (2) en los extremos de los correspondientes tornillos coaxiales (11) a los resortes (4) , que comprimen contra el soporte (3) el conjunto de soporte (9, 8, 6) .

6. Dispositivo según la reivindicación 4, caracterizado porque el soporte (3) , está dispuesto paralelo y asociado al plato (10) fijo de la máquina inyectora o prensa mediante unas columnas rematadas en unas tuercas de regulación que permiten controlar la distancia entre soporte (3) y plato (10) .

7. Dispositivo según la reivindicación 3, caracterizado porque dicha primera parte (18) del molde (M) es desplazable respecto a dicha segunda parte (17) portadora de la cámara (32) para adoptar al menos dos posiciones, una primera posición en que la entrada a la cavidad (31) o cavidades del molde (M) no está conectada a la salida de la cámara (32) y una segunda posición en donde sí existe dicha comunicación.

8. Dispositivo según la reivindicación 7 caracterizado porque está prevista una configuración de guía adaptada para permitir el desplazamiento hacia el sonotrodo (1) , de la cámara (32) al ser comprimida la segunda parte (17) del molde (M) cuando se encuentra en dicha segunda posición.

9. Dispositivo según la reivindicación 8 caracterizado porque está prevista una configuración de tope, adaptada para topar con un extremo de dicha porción (1a) con forma de pistón del sonotrodo y frenar así el desplazamiento de la cámara (32) hacia el sonotrodo (1) .

10. Dispositivo según cualquiera de las reivindicaciones anteriores caracterizado porque está asociado a un sistema de control adaptado para controlar el funcionamiento del sonotrodo (1) y el desplazamiento de la cámara (32) hacia el sonotrodo (1) a través de unos correspondientes medios de accionamiento.

11. Dispositivo según la reivindicación 10 caracterizado porque dicho sistema de control está adaptado para que el sonotrodo (1) trabaje simultáneamente al desplazamiento de la cámara (32) para producir la fusión del plástico de forma sustancialmente inmediata.

12. Dispositivo según la reivindicación 2 caracterizado porque está adaptado para recibir, a través de dicha entrada

(16) de la cámara (32) , plástico de forma automática, por alimentación con granulado o microgranulado en la cámara

(32) o por una alimentación (8) continua de hilo o perfil obtenido previamente por extrusión, y para fundirlo por la 5 actuación del sonotrodo (1) .

13. Dispositivo según cualquiera de las reivindicaciones anteriores, caracterizado porque constituye una unidad funcional completa adaptada para ser montada en platos portamoldes de una máquina de inyección o prensa.

14. Dispositivo según cualquiera de las reivindicaciones 1 a 13, caracterizado porque constituye una unidad funcional completa equipada con unos medios de accionamiento provistos para llevar a cabo el desplazamiento de la cámara (32) hacia el sonotrodo (1) o viceversa.

Patentes similares o relacionadas:

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 18 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Se refiere a un procedimiento para el curado de una pieza de composite, estando el composite reforzado al menos en parte con fibras conductoras, estando al menos algunas […]

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 15 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Procedimiento, dispositivo de control y producto de programa informático para el curado de una pieza de composite. Se refiere a un procedimiento para el curado […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

Proceso de cocurado para la unión de estructuras de material compuesto, del 8 de Abril de 2020, de THE BOEING COMPANY: Un método para fabricar un ensamblaje de material compuesto, que incluye: disponer una pluralidad de primeras capas de material compuesto para formar una […]

Sistema y método para endurecer un sellante, del 25 de Marzo de 2020, de Airbus Operations GmbH: Sistema de endurecimiento para endurecer un sellante, especialmente en una estructura aerodinámica o una estructura de fuselaje de un avión […]

Aparato y procedimiento para la producción de embriones de espuma expandida, del 18 de Marzo de 2020, de DIAB INTERNATIONAL AB: Un procedimiento para producir un embrión espumable que tiene un volumen Vfinal usando moldeo por inyección, que comprende las etapas de: - proporcionar […]

Método para fabricar material compuesto, del 4 de Marzo de 2020, de Oy Lunawood Ltd: Un método para fabricar material compuesto, comprendiendo el método moler el material de madera hasta un tamaño de partícula de 0,8 mm o inferior, mezclar el material […]