DISPOSITIVO Y PROCEDIMIENTO DE OBTENCION DE UN PRODUCTO A BASE DE FIBRAS MINERALES.

Dispositivo de formación de fibras minerales por centrifugación interna que contiene:

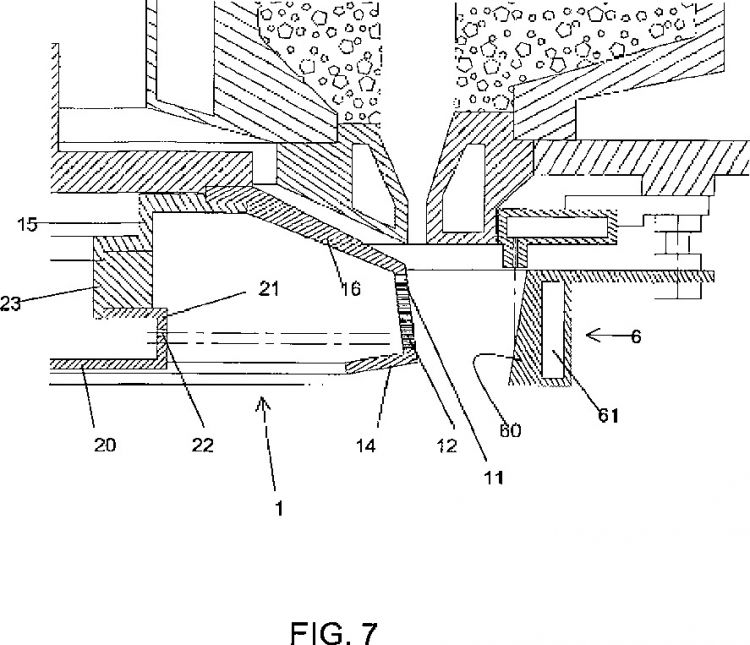

una centrifugadora (1) apta para girar alrededor de un eje X, principalmente vertical y cuya banda periférica (11) está perforada con muchos orificios (12),

una cestilla (2) en el fondo (20) y en una pared (21) asociada al interior de la centrifugadora (1), estando la pared perforada con orificios (22),

un medio de estirado gaseoso a alta temperatura en forma de quemador anular (3),

un medio neumático para canalizar/ajustar las dimensiones de las fibras en forma de una corona de soplado (4),

un medio mecánico (6) que comprende una pared (60) dispuesta alrededor de la centrifugadora (1) enfrente de su banda periférica (11) al menos,

caracterizado porque la altura de la pared (21) es inferior a la altura de la banda periférica (11) de la centrifugadora y el fondo (20) de la cestilla (2) está sensiblemente a la altura de la parte (14) más baja de la banda periférica (11) de la centrifugadora con ayuda de medios de bajada o de separación (23) de la cestilla con relación a la parte superior (16) de la centrifugadora

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2004/001109.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: GUYOT, DANIEL, MARICOURT,JEAN-PIERRE.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Junio de 2010.

Clasificación Internacional de Patentes:

- C03B37/04D

- C03B37/04F

Clasificación PCT:

- C03B37/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › por empleo de la fuerza centrífuga.

Clasificación antigua:

- C03B37/04 C03B 37/00 […] › por empleo de la fuerza centrífuga.

Fragmento de la descripción:

Dispositivo y procedimiento de obtención de un producto a base de fibras minerales.

La invención se refiere a productos a base de fibras minerales, tales como la lana de vidrio, destinadas a entrar, por ejemplo, en la composición de productos de aislamiento térmico y/o acústico.

Estos productos se obtienen por un procedimiento de centrifugación interna asociada a un estirado por una corriente gaseosa a alta temperatura.

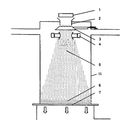

De manera conocida, este procedimiento de formación de fibras consiste en introducir un hilillo de vidrio fundido en una centrifugadora, aún denominada plato de fibrado, girando a gran velocidad y perforado en su periferia por un número muy grande de orificios por los que el vidrio es proyectado en forma de filamentos bajo el efecto de la fuerza centrífuga. Estos filamentos se someten entonces a la acción de una corriente anular de estirado a temperatura y velocidad elevadas a lo largo de la pared de la centrifugadora, corriente que les adelgaza y les transforma en fibras. Las fibras formadas son arrastradas por esta corriente gaseosa de estirado hacia un dispositivo de recepción generalmente constituido por una banda permeable a los gases.

La invención se interesa más específicamente sin carácter limitativo sin embargo, a los productos de aislamiento térmico y/o acústico que presentan propiedades mecánicas particularmente elevadas, para aplicaciones específicas que necesitan tales propiedades. Se trata principalmente de productos de aislamiento que se presentan en forma de fieltros que están adaptados a soportar elementos de albañilería y que deben por consiguiente resistir fuertes compresiones tales como los elementos que sirven para el aislamiento de techumbres de terrazas accesibles a la circulación. Este es también el caso de los productos utilizados en el aislamiento para el exterior y que deben poder, principalmente, resistir a esfuerzos de desgarro.

Para conseguir estas prestaciones, este tipo de producto de aislamiento es generalmente de fuerte densidad, por ejemplo de al menos 40 kg/m3, y ha sufrido, después de la operación de fibrado propiamente dicha, una operación encaminada a que las fibras en el interior del fieltro tomen direcciones tan variadas como sea posible sin modificar demasiado de manera sensible la orientación general de la capa de fibras resultante de la centrifugación. Esta operación consiste principalmente en un "rizado" de las fibras, obtenido mediante el paso de la capa de fibras entre dos series de cintas transportadoras que delimitan sus caras inferior y superior, dando como resultado una compresión longitudinal del paso de un par de cintas transportadoras animadas por una determinada velocidad a un par de cintas transportadoras de velocidad inferior a la anterior. Este tipo de operación está descrito por ejemplo en la patente EP-0 133 083, o incluso en el documento EP-B1-0889981.

Sin embargo, se ha constatado que esta operación de rizado no permitía siempre obtener la mejora en las propiedades mecánicas esperada.

El documento de la solicitud de patente publicada WO 01/38245 tiene precisamente por objetivo mejorar las propiedades mecánicas de los productos de aislamiento térmico y/o acústico (o al menos de asegurar una mejor constancia de estas propiedades de un producto al otro), sin degradar por ello las propiedades de aislamiento, concentrándose más específicamente en los productos de aislamiento de alta densidad que han sufrido un rizado.

En lugar de tratar de modificar los parámetros del procedimiento de rizado habitual, este documento ha estudiado las razones por las cuales este rizado no era siempre satisfactorio. Se ha llegado a la conclusión de que después del rizado, sucedía que las fibras no presentaban suficientemente la orientación isótropa que se esperaba, y que ésta era debida al hecho, principalmente, de que sus dimensiones no eran forzosamente las más adaptadas: las fibras, demasiado largas, eran difíciles por simple rizado de reorientar tan aleatoriamente como era necesario para asegurar la mejor resistencia al desgarro y a la compresión.

El objeto de este documento ha consistido entonces en modificar las condiciones de fibrado para ajustar las dimensiones de las fibras a fin de que se presten mejor al rizado, principalmente haciéndolas más cortas.

De manera clásica, un dispositivo de la técnica anterior de formación de fibras minerales por centrifugación interna conlleva:

- una centrifugadora apta para girar alrededor de un eje, principalmente vertical, y cuya banda periférica está perforada por muchos orificios,

- un medio de estirado gaseoso a alta temperatura en forma de quemador anular,

- un medio neumático para canalizar/ajustar las dimensiones de las fibras en forma de una corona de soplado.

De hecho, esquemáticamente, la capa de gas producida por el medio neumático que es la corona de soplado no constituye una barrera neumática "estanca", en el sentido que todas o parte de las fibras están animadas por una fuerza centrífuga suficiente para atraverserla. En cambio, esta barrera neumática las frena, cambiando opcionalmente la dirección de su movimiento; pero también a actuar sobre sus dimensiones: cuando las fibras chocan con la capa de gas frío, el choque que se produce es suficientemente fuerte para que las fibras puedan opcionalmente romperse.

Este es por consiguiente un medio conocido para controlar la longitud de las fibras. Sin embargo, es insuficiente para obtener verdaderamente una longitud de fibras suficientemente corta para autorizar un rizado en las mejores condiciones sin comprometer por tanto sus capacidades de aislamiento.

Además, el documento citado WO 01/38245 ha modificado la manera con la que se canalizan las fibras que han experimentado el estirado gaseoso en caliente a partir de un dispositivo habitual de la técnica anterior.

Así, está previsto según este documento además de dicho medio neumático, otro medio consistente en un medio mecánico que comprende una pared refrigerada dispuesta alrededor de la centrifugadora enfrente de su banda periférica al menos.

El medio mecánico adicional recomendado por este documento ha demostrado ser muy eficaz para completar la acción de la corona de soplado y ofrecer más posibilidades para controlar la dimensión de las fibras. Se trata aquí por consiguiente de añadir a la barrera neumática de la corona de soplado otra barrera, esta vez mecánica, dispuesta alrededor de la centrifugadora más allá de la barrera neumática, que va también a cumplir dos funciones: en primer lugar, va a canalizar todas las fibras, todas las que habiendo ya podido atravesar la primera barrera neumática, bajo el órgano receptor de las fibras, a continuación, va a permitir ajustar más finamente la longitud de las fibras recogidas: los choques de las fibras contra la pared física permiten acortarlas de manera muy eficaz para obtener un rizado óptimo. Además, esta pared está refrigerada, de manera que las fibras que entran en contacto con ella, que están todavía relativamente calientes, no corren peligro de pegarse a ella.

Sin embargo, la adición de este medio mecánico constituido por la pared anular dispuesta cerca y en el eje de la centrifugadora impide la colocación alrededor de esta última de un inductor anular recorrido por una corriente eléctrica, muy conocido en la técnica existente, que permite cuando está presente, calentar por inducción el interior de la banda de la pared periférica de la centrifugadora que tiene tendencia a enfriarse. Este enfriamiento está además acentuado por la adición de la pared refrigerada.

De hecho, el dispositivo del documento citado que no posee inductor anular y que utiliza una pared anular refrigerada tiene como inconveniente el presentar un interior de la banda que se refrigera, la cual tiene tendencia a llevar consigo a lo largo del tiempo una dificultad del paso de los filamentos a través de los orificios inferiores de la centrifugadora, llegando a no producir más filamentos sino partículas desfibradas y/o desvitrificadas, y llegando incluso a taponar los orificios. Los ensayos han demostrado que este fenómeno es marginal cuando se piensa producir fibras de "diámetro grueso", particularmente del orden de 10 µm de diámetro como en el documento citado, pero se acentúa de manera muy significativa cuando se trata de obtener fibras más finas, principalmente del orden de menos de 6 µm de diámetro.

Además, el producto final de este documento citado, comercializado en particular por la sociedad SAINT-GOBAIN...

Reivindicaciones:

1. Dispositivo de formación de fibras minerales por centrifugación interna que contiene:

una centrifugadora (1) apta para girar alrededor de un eje X, principalmente vertical y cuya banda periférica (11) está perforada con muchos orificios (12),

una cestilla (2) en el fondo (20) y en una pared (21) asociada al interior de la centrifugadora (1), estando la pared perforada con orificios (22),

un medio de estirado gaseoso a alta temperatura en forma de quemador anular (3),

un medio neumático para canalizar/ajustar las dimensiones de las fibras en forma de una corona de soplado (4),

un medio mecánico (6) que comprende una pared (60) dispuesta alrededor de la centrifugadora (1) enfrente de su banda periférica (11) al menos,

caracterizado porque la altura de la pared (21) es inferior a la altura de la banda periférica (11) de la centrifugadora y el fondo (20) de la cestilla (2) está sensiblemente a la altura de la parte (14) más baja de la banda periférica (11) de la centrifugadora con ayuda de medios de bajada o de separación (23) de la cestilla con relación a la parte superior (16) de la centrifugadora.

2. Dispositivo según la reivindicación 1, caracterizado porque los medios de descenso o de separación (23) consisten en una cuña asociada a una parte en la cestilla (2) y por otra parte a la parte superior (16) de la centrifugadora.

3. Dispositivo según la reivindicación 1 o 2 caracterizado porque la pared (60) está destinada a ser enfriada y al menos parcialmente cilíndrica o en forma de un tronco de cono ensanchado preferentemente en la parte superior.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado porque la temperatura del quemador (3) está destinada a ser de al menos 1500ºC, preferentemente de al menos 1600ºC.

5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque la presión del quemador (3) es al menos igual a 5886 Pa (600 mm c.a.), preferentemente alrededor de 6377 Pa (650 mm c.a.).

6. Procedimiento de formación de un producto a base de fibras minerales, por centrifugación interna por medio de una centrifugadora (1) en la que fluye vidrio fundido y desde la cual se expulsan filamentos (50), por estirado gaseoso a alta temperatura mediante una corriente gaseosa de estirado emitido por un quemador (3) y a través del que los filamentos se transforman en fibras, y por rizado, caracterizado porque el dispositivo según una cualquiera de las reivindicaciones 1 a 5.

7. Procedimiento según la reivindicación 6, caracterizado porque se regula la temperatura del quemador y/o su presión en función de la temperatura del vidrio fundido.

8. Procedimiento según la reivindicación 7, caracterizado porque la temperatura del quemador es de al menos 1500ºC, preferentemente de al menos 1600ºC.

9. Procedimiento según la reivindicación 7 u 8, caracterizado porque la presión del quemador es de al menos 5886 Pa (600 mm c.a.), preferentemente alrededor de 6377 Pa (650 mm c.a.).

10. Procedimiento según una de las reivindicaciones 6 a 9, caracterizado porque las fibras se canalizan con ayuda de un medio neumático (4), de tipo chorros de gas, y ajustados en longitud con ayuda de un medio mecánico (6), del tipo pared, contra el que chocan las fibras.

11. Utilización del dispositivo según una de las reivindicaciones 1 a 5 en combinación con el procedimiento según una de las reivindicaciones 6 a 10 para formar un producto de aislamiento térmico y/o acústico a base de fibras minerales, no conteniendo el producto partículas desvitrificadas y/o desfibradas, siendo la longitud de las fibras como máximo igual a 2 cm, preferentemente inferior a 1,5 cm, y presentando las fibras un micronaire inferior o igual a 4 en 5 gramos, particularmente comprendido entre 2,5 y 4 en 5 gramos, o un micronaire inferior o igual a 18 l/min, particularmente comprendido entre 11 y 15 l/min, en particular del orden de 12 a 13 l/min.

12. Utilización según la reivindicación 11, caracterizada porque presenta una densidad al menos igual a 40 kg/m3, particularmente comprendida entre 60 y 200 kg/m3, o igual o superior a 80 kg/m3, en particular inferior a 120 kg/m3.

13. Utilización según la reivindicación 11 o 12, caracterizada porque se utiliza para fabricar paneles de techo de densidad comprendida entre 80 y 150 kg/m3, de índice aglomerante del oren de 10%, que presentan una resistencia al desgarro después de envejecimiento de al menos 20 kPa y una resistencia a la compresión de alrededor de 70 kPa para un espesor de alrededor de 50 mm o de al menos 55 kPa para un espesor de alrededor de 80 mm, así como una conductividad térmica de como máximo 35 mW/m.K.

Patentes similares o relacionadas:

UN MÉTODO PARA TRATAR MATERIAL FORMADOR DE FILAMENTOS ABLANDABLE POR EL CALOR, del 1 de Marzo de 1961, de OWENS-CORNING FIBERGLAS CORPORATION: Un método para tratar material formador de filamentos ablandable por el calor, que incluye las operaciones de suministrar el material en forma de partículas a una cámara con […]

UN MÉTODO PARA TRATAR MATERIAL FORMADOR DE FILAMENTOS ABLANDABLE POR EL CALOR, del 1 de Marzo de 1961, de OWENS-CORNING FIBERGLAS CORPORATION: Un método para tratar material formador de filamentos ablandable por el calor, que incluye las operaciones de suministrar el material en forma de partículas a una cámara con […]

QUEMADOR DE COMBUSTIÓN INTERNA, ESPECIALMENTE PARA EL ESTIRADO DE FRIBRAS MINERALES, del 4 de Mayo de 2011, de SAINT-GOBAIN ISOVER: Quemador de combustión interna, en particular para el estiramiento de fibras minerales, que comprende una cámara de combustión en la que desemboca(n) al menos […]

QUEMADOR DE COMBUSTIÓN INTERNA, ESPECIALMENTE PARA EL ESTIRADO DE FRIBRAS MINERALES, del 4 de Mayo de 2011, de SAINT-GOBAIN ISOVER: Quemador de combustión interna, en particular para el estiramiento de fibras minerales, que comprende una cámara de combustión en la que desemboca(n) al menos […]

METODO Y APARATO PARA DISTRIBUIR MATERIAL FIBROSO, del 22 de Octubre de 2010, de ASAHI FIBER GLASS COMPANY, LIMITED: Método para distribuir material fibroso, en donde el material fibroso, que se desfibra con un hiladora de una unidad desfibradora, se acumula en un […]

METODO Y APARATO PARA DISTRIBUIR MATERIAL FIBROSO, del 22 de Octubre de 2010, de ASAHI FIBER GLASS COMPANY, LIMITED: Método para distribuir material fibroso, en donde el material fibroso, que se desfibra con un hiladora de una unidad desfibradora, se acumula en un […]

UN PROCEDIMIENTO PARA FORMAR FIBRAS DE MATERIAL VÍTREO ABLANDABLE POR EL CALOR, del 16 de Enero de 1960, de OWENS-CORNING FIBERGLAS CORPORATION: Un procedimiento para formar fibras de material vítreo ablandable por el calor, según el cual un cuerpo anular rotatorio del material, en estado ablandado, es despedido hacia […]

UN PROCEDIMIENTO PARA FORMAR FIBRAS DE MATERIAL VÍTREO ABLANDABLE POR EL CALOR, del 16 de Enero de 1960, de OWENS-CORNING FIBERGLAS CORPORATION: Un procedimiento para formar fibras de material vítreo ablandable por el calor, según el cual un cuerpo anular rotatorio del material, en estado ablandado, es despedido hacia […]

Centrifugadora de creación de fibras, dispositivo y método para la formación de fibras minerales, del 20 de Febrero de 2019, de SAINT-GOBAIN ISOVER: Centrifugadora de creación de fibras adaptada a girar alrededor de un eje de giro , comprendiendo la centrifugadora : - una cubierta 13 formando la […]

Panel de aislamiento térmico por vacío y procedimiento para su fabricación, del 2 de Agosto de 2017, de Haier Group Corporation: Un procedimiento para fabricar un panel de aislamiento térmico por vacío, que comprende las etapas de: (a) fabricar un 5 material de núcleo, que comprende verter […]

Procedimiento de fibrado de materias vitrificables, del 10 de Mayo de 2017, de SAINT-GOBAIN ISOVER: Procedimiento de fabricación de fibras minerales que incluyen la introducción de materias primas en un horno circular de electrodos , luego la fusión […]

Producto de aislamiento térmico a base de lana mineral y procedimiento de fabricación del producto, del 29 de Marzo de 2017, de SAINT-GOBAIN ISOVER: Producto de aislamiento térmico a base de lana mineral que incluye fibras minerales, incluyendo el producto dos caras principales y bordes longitudinales y transversales […]