DISPOSITIVO Y PROCEDIMIENTO PARA LLEVAR A CABO CONVERSIONES QUÍMICAS Y FÍSICAS DE MATERIALES.

Reactor para llevar a cabo conversiones químicas y físicas de materiales,

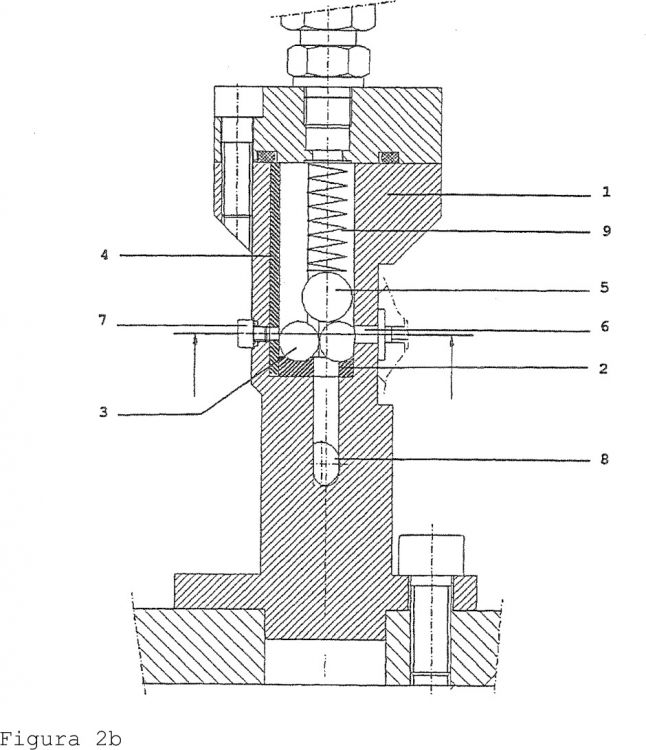

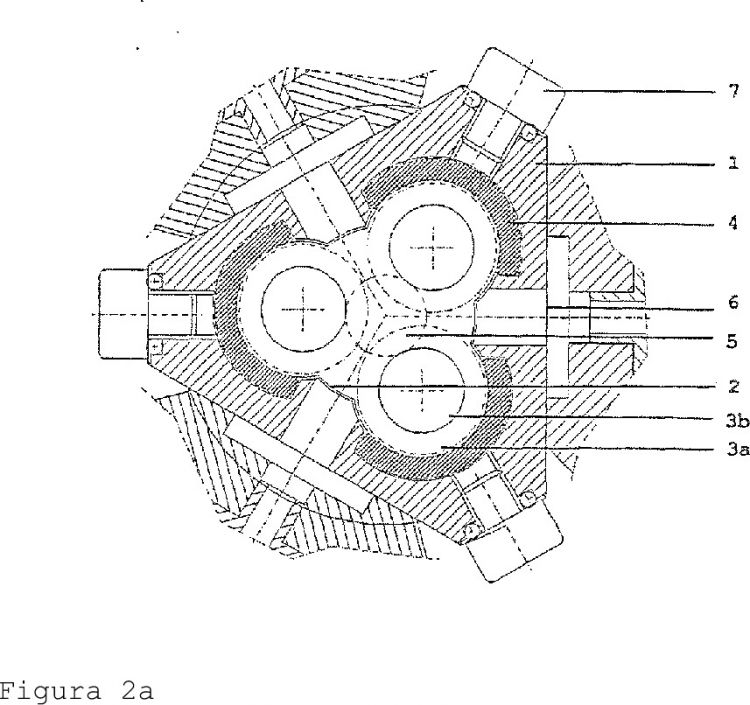

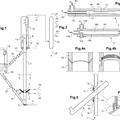

que comprende un recinto de reacción rodeado por una carcasa del reactor, en el que la carcasa del reactor presenta al menos dos entradas para fluido laterales con toberas apoyadas de forma ajustable, que abarcan un ángulo de 20-160 grados, y a través de las cuales se conducen chorros de fluidos que inciden uno sobre otro en un punto de colisión común dentro del recinto de reacción, y una salida para el fluido en el fondo del recinto de reacción, en el que - sobre el fondo del recinto de reacción se apoya una placa de suelo, - que presenta un taladro como salida para el fluido y - sobre la cual se encuentran esferas apoyadas de forma móvil, las cuales bloquean el paso original de los chorros de fluido de los chorros individuales en estado desajustado y - en cada caso entre una esfera apoyada de forma móvil y la pared del recinto de reacción se encuentra una media cáscara dispuesta verticalmente sobre el fondo del recinto de reacción y - la placa de fondo, la media cáscara y esferas apoyadas de forma móvil se componen de uno o más materiales duros

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08103331.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11 45128 ESSEN ALEMANIA.

Inventor/es: LORTZ, WOLFGANG, DR., DIENER, UWE, WILL, WERNER, Filz,Karlheinz.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Abril de 2008.

Clasificación Internacional de Patentes:

- B01F5/02C

- B01J19/00D

- B01J19/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Aparatos caracterizados por el hecho de estar construidos con materiales elegidos por sus propiedades de resistencia a los agentes químicos.

- B01J19/26 B01J 19/00 […] › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

Clasificación PCT:

- B01F5/02 B01 […] › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de chorro.

- B01J19/00 B01J […] › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J19/02 B01J 19/00 […] › Aparatos caracterizados por el hecho de estar construidos con materiales elegidos por sus propiedades de resistencia a los agentes químicos.

- B01J19/26 B01J 19/00 […] › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2355967_T3.pdf

Fragmento de la descripción:

La invención se refiere a un dispositivo y a un procedimiento para llevar a cabo conversiones químicas y físicas de materiales.

Para la preparación de dispersiones finamente divididas están disponibles dispositivos, tales como molinos 5 de bolas o molinos de bolas con mecanismo agitador. Lo desventajoso en estos dispositivos es la abrasión de los cuerpos de molienda empleados, por ejemplo de vidrio, material cerámico, metal o arena. Esta abrasión limita el uso de las dispersiones generadas con ellos a intervalos que únicamente toleran escasas impurezas tales como, por ejemplo, el pulido de superficies sensibles.

Con un amasador/mezclador planetario son posibles fuentes de energía mayores. La actividad de este 10 sistema está, sin embargo, ligada con una viscosidad suficientemente elevada de la mezcla a elaborar, con el fin de incorporar las elevadas energías de cizallamiento requeridas para el desmenuzamiento de las partículas.

Con homogeneizadores de alta presión, en los que una dispersión previa puesta bajo una elevada presión incide contra zonas blindadas de la pared de una cámara, pueden generarse ciertamente dispersiones muy finamente divididas, pero se ha demostrado que la cámara de un dispositivo de este tipo se ve sometida, a pesar 15 del blindaje, a un intenso desgaste. La división de la dispersión previa en dos corrientes, a las que se reduce la presión a través de una tobera e inciden una con otra exactamente, reduce la abrasión, pero no resuelve el problema. En particular, es difícil el centrado de las dispersiones previas dirigidas una con otra. Un procedimiento de este tipo se describe, por ejemplo, en el documento EP-A-766997.

En el documento EP-B-1165224 se describe un procedimiento en el que se reduce claramente la abrasión 20 en la preparación de dispersiones, si las corrientes de dispersión previa divididas, que se encuentran bajo alta presión, son aliviadas en un punto de colisión común que se encuentra en un recinto de molienda lleno de gas y alejado del material. Mediante esta disposición se ha de minimizar la cavitación en las paredes de material en contraposición a los dispositivos de alta presión antes indicados que trabajan en un recinto de molienda llenado de líquido. En este caso, la corriente gaseosa asume también la misión de transportar la dispersión desde el recinto de 25 molienda y enfriar la dispersión. Lo desventajoso de este procedimiento es el tratamiento de las mezclas de dispersión gaseosas. Con el fin de alcanzar rendimientos razonablemente rentables deben emplearse grandes cantidades de gas. La separación de este gas requiere una elevada complejidad de equipos tales como, por ejemplo, desgasificadores correspondientemente dimensionados. La conductividad térmica reducida en virtud de la elevada proporción de gas requiere, durante el eventual enfriamiento necesario de la mezcla, dispositivos de 30 refrigeración de mayores dimensiones y, con ello, más caros.

En el documento DE-C-10204470 se describe el empleo de vapor de agua en calidad de gas. La colisión de las partículas a dispersar tiene aquí también lugar en el recinto alejado del material. Mediante el empleo de vapor de agua pueden evitarse los inconvenientes del procedimiento conforme al documento EP-B-1165224, en el que deben eliminarse grandes cantidades de gas procedentes de la mezcla de reacción. A pesar de ello, también 35 en el caso del procedimiento del documento DE-C-10204470 se demuestra que el mantenimiento de una atmósfera gaseosa durante la dispersión no es práctico desde un punto de vista económico.

En el documento DE-A-10360766 se describe un procedimiento en el que el recinto de molienda está anegado con una dispersión previa, con lo cual se puede evitar el tratamiento de mezclas a base de gas y dispersión. 40

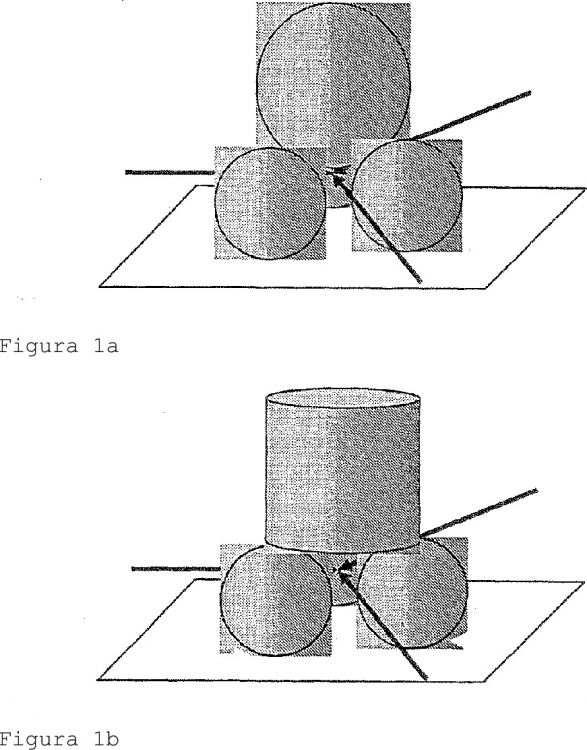

En el documento DE-A-10141054 se describe un reactor en el que, después del ajuste de los chorros de fluido, se incorporan en el paso de los chorros cuerpos duros apoyados adicionalmente de forma giratoria, por ejemplo esferas de material cerámico. Esto conduce al hecho de que los chorros de fluido, en el caso de un desajuste, no incidan sobre la pared del reactor y conduzcan a una destrucción de todo el reactor, sino que incidan únicamente sobre las esferas de material cerámico intercambiables. Sin embargo, se ha demostrado que el efecto 45 de un dispositivo de este tipo sólo es durante poco tiempo, dado que debido al movimiento de los cuerpos duros apoyados de forma giratoria se producen asimismo erosiones en los puntos del reactor en los que se apoyan los cuerpos duros y se aplican en la pared. Como consecuencia, el desajuste de los chorros de fluido, provocado por lo anterior, conduce a deterioros adicionales en el reactor.

Todos los dispositivos mencionados en los que se llevan a cabo conversiones físicas y químicas de 50 materiales a alta presión, presentan el inconveniente de que bajo las condiciones extremas se produce un desgaste del material. Con ello, se impurifica, por una parte, el producto de la reacción y, por otra parte, no es rentable poner en funcionamiento un reactor de este tipo.

Por lo tanto, misión de la presente invención era proporcionar un reactor con el cual se puedan llevar a

cabo conversiones físicas o químicas de materiales a alta presión a lo largo de un prolongado espacio de tiempo, sin que con ello se produzcan desgastes de los materiales dignos de mención ni un desajuste del paso de los chorros.

La misión de la invención se resuelve mediante un reactor para llevar a cabo conversiones químicas y físicas de materiales, que comprende un recinto de reacción rodeado por una carcasa del reactor, en el que. 5

- la carcasa del reactor presenta al menos dos entradas para fluido laterales con toberas apoyadas de forma ajustable, que abarcan un ángulo de 20-160 grados, y

- a través de las toberas se conducen chorros de fluidos que se encuentran preferiblemente en un plano y que inciden uno sobre otro en un punto de colisión común dentro del recinto de reacción, y

- el reactor presenta una salida para el fluido en el fondo del recinto de reacción, 10

el cual se caracteriza porque

- sobre el fondo del recinto de reacción se apoya una placa de suelo,

- que presenta un taladro como salida para el fluido y

- sobre la cual se encuentran esferas apoyadas de forma móvil las cuales bloquean el paso original de los chorros de fluido de los chorros individuales en estado desajustado y 15

- en cada caso entre una esfera apoyada de forma móvil y la pared del recinto de reacción se encuentra una media cáscara dispuesta verticalmente sobre el fondo del recinto de reacción y

- la placa de fondo, la media cáscara y esferas apoyadas de forma móvil se componen de uno o más materiales duros.

El reactor de acuerdo con la invención determina que las esferas apoyadas de forma móvil se encuentren 20 solamente en contacto con la placa de fondo compuesta de un material duro y la media cáscara. En este caso, la placa de fondo apoyada sobre el suelo del recinto de reacción y la media cáscara están configuradas de manera intercambiable, de modo que sea posible un sencillo intercambio después de prolongados tiempos de reacción.

La invención hace posible que la propia carcasa del reactor pueda componerse de un material habitualmente utilizado, por ejemplo acero fino, mientras que solamente la placa de fondo, la media cáscara y las 25 esferas apoyadas de forma móvil se componen de uno o varios materiales duros.

Por un material duro conforme a la invención se ha de entender un material, cuya dureza según Mohs sea de 7,5, preferiblemente de al menos 8. Particularmente adecuados son metales endurecidos, carburos de metales, nitruros de metales, boruros de metales, carburo de boro y dióxido de zirconio, corindón y zafiro.

En una forma de realización preferida, la capa de fondo apoyada sobre el suelo del reactor y las medias 30 cáscaras se componen de un material duro, caracterizado porque en el caso del material duro se trata de partículas de carburo de wolframio en una matriz de níquel o cobalto. Estos materiales se distinguen también porque son relativamente fáciles de elaborar mediante procedimientos de erosión, tales como erosión de alambre y erosión de penetración. En virtud de la elevada estabilidad química, se prefieren particularmente partículas de carburo de wolframio en una matriz de níquel. 35

Las esferas apoyadas de forma móvil se componen preferiblemente de corindón,... [Seguir leyendo]

Reivindicaciones:

1. Reactor para llevar a cabo conversiones químicas y físicas de materiales, que comprende un recinto de reacción rodeado por una carcasa del reactor, en el que la carcasa del reactor presenta al menos dos entradas para fluido laterales con toberas apoyadas de forma ajustable, que abarcan un ángulo de 20-160 grados, y a través de las cuales se conducen chorros de fluidos que inciden uno sobre otro en un punto de colisión común 5 dentro del recinto de reacción, y una salida para el fluido en el fondo del recinto de reacción,

en el que

- sobre el fondo del recinto de reacción se apoya una placa de suelo,

- que presenta un taladro como salida para el fluido y

- sobre la cual se encuentran esferas apoyadas de forma móvil, las cuales bloquean el paso 10 original de los chorros de fluido de los chorros individuales en estado desajustado y

- en cada caso entre una esfera apoyada de forma móvil y la pared del recinto de reacción se encuentra una media cáscara dispuesta verticalmente sobre el fondo del recinto de reacción y

- la placa de fondo, la media cáscara y esferas apoyadas de forma móvil se componen de uno o más materiales duros. 15

2. Reactor según la reivindicación 1, caracterizado porque en el caso del material duro de la placa de fondo y de la media cáscara se trata de partículas de carburo de wolframio en una matriz de níquel o una matriz de cobalto.

3. Reactor según las reivindicaciones 1 ó 2, caracterizado porque sobre las esferas apoyadas de forma móvil sobre la placa de fondo se apoya otra esfera o un cilindro. 20

4. Reactor según las reivindicaciones 1 a 3, caracterizado porque la placa de fondo presenta cavidades a modo de cáscara en las que se apoyan las esferas apoyadas de forma móvil.

5. Reactor según las reivindicaciones 1 a 4, caracterizado porque las entradas para fluido que se encuentran en la pared del reactor se encuentran en un plano.

6. Procedimiento para llevar a cabo conversiones químicas y físicas de materiales, en el que un medio 25 fluido se somete a una presión de 50 a 4000 bar y se reduce la presión a través de las entradas para fluido del reactor de acuerdo con las reivindicaciones 1 a 5 a través de toberas a un punto de colisión común y se le conduce fuera del reactor a través de un orificio en la placa de fondo y el suelo del reactor.

Patentes similares o relacionadas:

Procedimiento para el tratamiento en anoxia de una materia en un medio de reacción fluido, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento mediante oxidación de desechos que contienen una materia orgánica y nitratos en un medio de reacción que comprende agua en estado supercrítico […]

Dispositivo y procedimiento para la producción de carburo de silicio, del 6 de Noviembre de 2019, de Universität Paderborn: Dispositivo para la producción continua de carburo de silicio cristalino, que presenta - un reactor y - un depósito colector separado espacialmente […]

Serpentín de horno con protuberancias en la superficie externa, del 30 de Octubre de 2019, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un horno para craquear térmicamente una alimentación seleccionada del grupo que consiste en alcanos C2-4 y nafta, que comprende en la sección radiante […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Procedimiento para la producción de octaclorotrisilanos y decaclorotetrasilanos puros, del 10 de Julio de 2019, de Evonik Operations GmbH: Procedimiento para la producción de compuestos de silicio triméricos y cuaternarios de la fórmula general Si3X8 y Si4X10 o de compuestos de germanio triméricos […]

Usos de aceros inoxidables dúplex, del 26 de Junio de 2019, de SAIPEM S.P.A.: Uso de un acero inoxidable dúplex en una planta de producción de urea y/o en un proceso de producción de urea, donde el acero inoxidable dúplex se utiliza en un entorno […]

Reactores segmentados para cambios de capacidad y enriquecimiento en la conversión de hexafluoruro de uranio en dióxido de uranio, del 20 de Febrero de 2019, de FRAMATOME INC: Un reactor de conversión en seco para convertir hexafluoruro de uranio en dióxido de uranio, comprendiendo el reactor de conversión en seco al menos un segmento de reactor […]