Dispositivo para la preparación totalmente automatizada de artículos en medios auxiliares de carga de pedidos.

Sistema de almacenamiento y preparación de pedidos (10; 10'), para procesar de manera completamenteautomatizada gran número de distintos artículos (52, 52', 52") almacenados en medios auxiliares de carga (70, 72) ytrasladarlos a medios auxiliares de carga de 5 pedidos (34) según una orden de pedido, con:

un almacén de artículos;

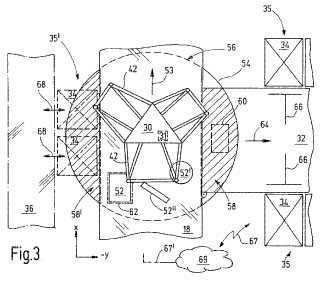

un primer equipo de transporte (18) que lleva en continuo movimiento muchos de los diferentes artículos (52)asignados a la preparación de un pedido, desde un almacén de artículos (16) hacia los medios auxiliares decarga de almacén (70, 72), en forma de un flujo de artículos, aguas abajo a un puesto de preparación de pedidos (37) que funciona sin operarios y consta al menos de una unidad de agarre (30) totalmente automática, de modoque el primer equipo de transporte (18) puede conducir hasta 1800 medios auxiliares de carga de almacén porhora a través de una zona de recogida (56) y los medios auxiliares de almacén (70, 72, 106, 108) y/o sussubdivisiones van cargados con artículos de un solo tipo (52, 52', 52");

al menos una unidad de agarre (30) elevable y abatible, sobre todo fijada al techo, para coger cualquier artículo(52), en concreto uno solo, del flujo continuo en un punto (62) sobre el primer equipo de transporte (18), dentrode la zona de agarre (56), y trasladar el artículo recogido (52) a un punto de entrega (60) fuera de la zona deagarre (56), de modo que el punto de recogida (62) y el punto de entrega (60) se encuentran dentro una zona detrabajo (54), preferentemente casi circular, de la unidad de agarre (30) y durante el traslado dicho artículo (52) selevanta del flujo, desplazándose en dirección básicamente horizontal, y luego se mueve hacia abajo, de modoque la unidad de agarre (30) puede coger y trasladar hasta 1500 artículos por hora;

una unidad de control (31; 69) que coordina los movimientos de agarre y desplazamiento de la unidad de agarre(30) para recoger y trasladar individualmente artículos (52) predeterminados del flujo continuo;

una reserva de medios auxiliares de carga de pedidos (35; 35') como almacenamiento intermedio de uno o varioscontenedores de carga de pedidos (34) junto a número correspondiente de posiciones previstas, de modo que lareserva (35) está acoplada a la unidad de agarre (30);

un equipo de transporte (36) para traer y retirar medios auxiliares de carga de pedidos (34) de la reserva (35; 35')de los mismos;

una unidad de reconocimiento de imágenes (38) para captar y evaluar una posición y una orientación de cadaartículo (52) en el flujo continuo sobre el primer equipo de transporte (18), la cual (38) está instalada antes de launidad de agarre (30) y habilitada para distinguir y sobre todo identificar incluso artículos (52, 52', 52") orientadoscaóticamente en el flujo; y

un segundo equipo de transporte (32) acoplado de forma oblicua, preferiblemente perpendicular, al primer equipode transporte (18) en la zona de trabajo (54) de la unidad de agarre (30) y unido concretamente con la reserva demedios auxiliares de carga de pedidos (35), sobre todo con las posiciones previstas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/005400.

Solicitante: SSI SCHAFER PEEM GMBH.

Nacionalidad solicitante: Austria.

Dirección: Fischeraustr. 27 8051 Graz AUSTRIA.

Inventor/es: WINKLER,MAX, SUESS,HEIKO, SCHLAGBAUER,MARKUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G1/137 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › con disposiciones o medios de control automáticos para coger los objetos que deben ser sacados.

PDF original: ES-2396167_T3.pdf

Fragmento de la descripción:

Dispositivo para la preparación totalmente automatizada de artículos en medios auxiliares de carga de pedidos La presente invención se refiere a un sistema para la preparación totalmente automatizada - sin operarios - de artículos que preferentemente están depositados en medios de carga de almacén, según una orden de preparación de pedidos.

Hoy en día hay principalmente dos estrategias de preparación de pedidos, que dependen de la dotación técnica y organizativa. En la primera estrategia se trabaja según el principio “hombre a producto”. En la segunda estrategia se trabaja según el principio “producto a hombre”. En función de la estrategia se define un proceso temporal-espacial de preparación de pedidos. Una orden de preparación de pedidos comprende varias posiciones (líneas) con distintas cantidades de diversos artículos.

Cuando hay un gran surtido de artículos con múltiples y diferentes tipos de producto, se suele trabajar según el principio “producto a hombre”. En este caso se transportan p.ej. contenedores desde un almacén hasta un puesto de preparación de pedidos, donde un operario saca manualmente los artículos de los contenedores y los pasa a otros contenedores dispuestos en la zona del puesto de preparación de pedidos. Un ordenador de flujo de materiales o de gestión del almacén asigna cada orden de preparación a los contenedores de pedidos y organiza el envío de los contenedores del almacén que llevan los artículos requeridos por dicha orden al puesto de preparación de pedidos, donde luego se procesa el contenedor del pedido correspondiente.

Cuando el surtido de artículos no es tan grande y los artículos que deben prepararse pueden apilarse bien y retirarse en grandes cantidades, se emplean habitualmente los llamados marcos A o distribuidores automáticos. En la patente US 5, 755, 552 se revela un ejemplo de marco A. Un marco A es un dispositivo automático de preparación de pedidos en el cual los artículos se encuentran apilados unos sobre otros en pozos, desde donde se traspasan a una cinta transportadora central dispuesta en el centro del caballete del dispositivo, entre los soportes en forma de A. En este contexto se habla también de dispositivos de pozo para preparación de pedidos, que se usan especialmente para las unidades más pequeñas envasadas de manera estable, p.ej. en el sector farmacéutico. Con el proceso usualmente paralelo y una cinta transportadora común, varios de dichos dispositivos de pozo pueden alcanzar rendimientos muy elevados (hasta 10.000 piezas por hora) . Para ello los pozos están situados uno tras otro en la dirección longitudinal de la cinta y están configurados para recoger distintos tipos de artículos. En el extremo inferior de cada pozo hay un llamado expulsor, con el cual se puede descargar sobre la cinta un artículo almacenado en el pozo. No obstante, los pozos suelen recargarse manualmente, lo cual puede ser un inconveniente para conseguir rendimientos muy altos en la preparación de pedidos (p.ej. de 100 artículos/min) , si los pozos no se rellenan con suficiente rapidez.

Con los puestos convencionales de preparación de pedidos antes citados se pueden lograr rendimientos del orden de hasta unos 1000 artículos por hora. El operario de estos puestos representa un cuello de botella, porque trabaja manualmente, limitando a unas 1000 por hora el número máximo de intervenciones.

A pesar de sus rendimientos relativamente bajos, en comparación con los dispositivos automáticos, deben usarse los puestos convencionales de preparación de pedidos, porque en un pozo de un dispositivo automático no puede almacenarse cualquier artículo. Concretamente, los artículos redondos, como p.ej. botellas y similares, son difíciles de manejar en los dispositivos automáticos. Lo mismo sucede con artículos de grandes dimensiones, de los cuales solo puede almacenarse un pequeño número en cada pozo de un dispositivo automático.

Aunque el dispositivo automático de preparación de pedidos sea un sistema de funcionamiento completamente automatizado y sin operarios, hace falta una automatización adicional, sobre todo para aquellos artículos que no se pueden manejar con un dispositivo automático de preparación de pedidos.

Asimismo son conocidos los robots de descarga y carga, en concreto para cargar palets con artículos o recoger los artículos de los palets. En la patente DE 10 2006 024 900 A1 se describe un dispositivo para manejar palets dentro y fuera de una llamada celda de paletizado. Los palets vacíos se colocan en un sitio de carga y después, por medio de un transportador de rodillos, se envían artículos, como p.ej. cajas, a un robot de paletizado, para apilarlos sobre los palets. Para pasar los artículos del transportador de rodillos a los palets se emplea un dispositivo de elevación por aspiración del robot paletizador, que está por encima del transportador de rodillos, fijado a un armazón tipo marco, y se puede mover en dirección horizontal y vertical. Con un dispositivo completo de tal tipo se pueden llegar a mover algunos cientos de artículos por hora. Lo mismo vale para los robots despaletizadores, que trabajan a la inversa, es decir, despaletizando los artículos apilados sobre los palets, bien por capas o uno a uno.

Aparte de su necesidad de sitio y espacio relativamente grandes, estos robots tienen un bajo rendimiento (procesos de toma y traslado/hora) y por ello no sirven para plantas de preparación de pedidos, en concreto para el proceso de transferir artículos de medios de carga de almacén a medios de carga de pedidos. No resultan eficientes para coger artículos unitarios de menor tamaño, como p.ej. cajas. Hasta la fecha, las soluciones corrientes a base de robots se limitan básicamente al manejo de mercancías a granel o de artículos en contenedores de cartón o en embalajes (por ejemplo cuatro o más artículos por unidad) .

En las patentes DE 40 27 497 A1 y US 5, 175, 692 B se revelan robots empaquetadores o paletizadores como los mencionados arriba.

La patente DE 198 20 537 A1 revela un robot para clasificar y empaquetar salchichas, a fin de agruparlas luego en un fajo más grande, como ya se ha dicho arriba. En la patente WO 03/091107 A1 se expone un robot clasificador.

Por consiguiente, la presente invención tiene por objeto proporcionar un dispositivo para la preparación totalmente automatizada, sin operarios, de artículos según órdenes de pedidos, cuyo rendimiento pueda ser significativamente superior al tope de 1000 intervenciones por hora. Además debe ser capaz de preparar artículos difíciles o imposibles de manejar con un dispositivo automático de preparación de pedidos. En este caso concreto se debe trabajar según el principio “producto a hombre”, para pasar artículos depositados en medios de carga del almacén a medios de carga de pedidos.

Este objetivo se consigue con un sistema de almacenamiento y preparación de pedidos según la reivindicación 1.

En este caso, en vez de una preparación manual tiene lugar un proceso totalmente automático, con una unidad de agarre robotizada. El robot asume totalmente la tarea del operario preparador, pues coge los artículos, lo que antes era uno de los motivos principales para emplear personas en la preparación de pedidos, y los traslada con mucha mayor velocidad y precisión. En un sistema según la presente invención ya no se necesitan operarios, al menos para preparar los pedidos. El robot puede coger sin problemas 1500 artículos por hora de una cinta transportadora y p.ej. depositarlos sobre una segunda cinta transportadora situada al lado de un recipiente de pedidos, al cual suministra los artículos reservados según las órdenes de pedido y por tanto sirve de clasificador. Con un rendimiento de hasta 4000 piezas por hora se halla exactamente en el sector medio entre la preparación manual corriente (1.000 piezas por hora) y la clásica preparación automatizada (10.000 piezas y más por hora) . El robot no tiene ningún fallo alcoger artículos. Éstos se trasladan preferiblemente uno a uno, lo cual no es problema a causa de la gran velocidad, y por tanto siempre se traslada el número correcto de artículos de un tipo, mientras que en la preparación manual no siempre es así.

Los gastos de adquisición de un robot de agarre y reubicación de este tipo suelen amortizarse al cabo de doce hasta dieciocho años, a pesar de su coste relativamente alto. En este aspecto debe tenerse en cuenta que el sistema de la presente invención no requiere ningún personal y por tanto a lo largo del tiempo se ahorran totalmente los costes correspondientes.

Además la tasa de errores en la preparación de pedidos es significativamente inferior, porque un robot nunca se cansa... [Seguir leyendo]

Reivindicaciones:

1. Sistema de almacenamiento y preparación de pedidos (10; 10’) , para procesar de manera completamente automatizada gran número de distintos artículos (52, 52’, 52”) almacenados en medios auxiliares de carga (70, 72) y trasladarlos a medios auxiliares de carga de pedidos (34) según una orden de pedido, con:

un almacén de artículos; un primer equipo de transporte (18) que lleva en continuo movimiento muchos de los diferentes artículos (52) asignados a la preparación de un pedido, desde un almacén de artículos (16) hacia los medios auxiliares de carga de almacén (70, 72) , en forma de un flujo de artículos, aguas abajo a un puesto de preparación de pedidos

(37) que funciona sin operarios y consta al menos de una unidad de agarre (30) totalmente automática, de modo que el primer equipo de transporte (18) puede conducir hasta 1800 medios auxiliares de carga de almacén por hora a través de una zona de recogida (56) y los medios auxiliares de almacén (70, 72, 106, 108) y/o sus subdivisiones van cargados con artículos de un solo tipo (52, 52’, 52”) ; al menos una unidad de agarre (30) elevable y abatible, sobre todo fijada al techo, para coger cualquier artículo (52) , en concreto uno solo, del flujo continuo en un punto (62) sobre el primer equipo de transporte (18) , dentro de la zona de agarre (56) , y trasladar el artículo recogido (52) a un punto de entrega (60) fuera de la zona de agarre (56) , de modo que el punto de recogida (62) y el punto de entrega (60) se encuentran dentro una zona de trabajo (54) , preferentemente casi circular, de la unidad de agarre (30) y durante el traslado dicho artículo (52) se levanta del flujo, desplazándose en dirección básicamente horizontal, y luego se mueve hacia abajo, de modo que la unidad de agarre (30) puede coger y trasladar hasta 1500 artículos por hora; una unidad de control (31; 69) que coordina los movimientos de agarre y desplazamiento de la unidad de agarre

(30) para recoger y trasladar individualmente artículos (52) predeterminados del flujo continuo; una reserva de medios auxiliares de carga de pedidos (35; 35’) como almacenamiento intermedio de uno o varios contenedores de carga de pedidos (34) junto a número correspondiente de posiciones previstas, de modo que la reserva (35) está acoplada a la unidad de agarre (30) ; un equipo de transporte (36) para traer y retirar medios auxiliares de carga de pedidos (34) de la reserva (35; 35’) de los mismos; una unidad de reconocimiento de imágenes (38) para captar y evaluar una posición y una orientación de cada artículo (52) en el flujo continuo sobre el primer equipo de transporte (18) , la cual (38) está instalada antes de la unidad de agarre (30) y habilitada para distinguir y sobre todo identificar incluso artículos (52, 52’, 52”) orientados caóticamente en el flujo; y un segundo equipo de transporte (32) acoplado de forma oblicua, preferiblemente perpendicular, al primer equipo de transporte (18) en la zona de trabajo (54) de la unidad de agarre (30) y unido concretamente con la reserva de medios auxiliares de carga de pedidos (35) , sobre todo con las posiciones previstas.

2. Sistema de almacenamiento y preparación de pedidos según la reivindicación 1, por el cual cada artículo (52) se pasa a un medio auxiliar de carga de artículos propio (106, 108) en una posición fija predeterminada (102) sobre el primer equipo de transporte (18) en la zona de agarre (56) y de ahí se recoge y traslada, incluyendo el medio de carga de artículos (106, 108) .

3. Sistema de almacenamiento y preparación de pedidos según la reivindicación 1 o 2, por el cual la unidad de agarre (30) puede mover artículos (52, 52’, 52”) con un peso total de hasta 2 kg y aceleraciones de hasta 150 m/s2.

4. Sistema de almacenamiento y preparación de pedidos según una de las reivindicaciones 1 a 3, en el cual la zona de trabajo (54) tiene un diámetro de hasta 1500 mm y preferiblemente una elevación de hasta 60 mm.

5. Sistema de almacenamiento y preparación de pedidos según la reivindicación 1, en el cual el segundo equipo de transporte (32) comprende una serie de transportadores de acumulación (80) accionados y/o transportadores de tipo gravitatorio (78) , cada uno de los cuales termina en una posición prevista (81) .

6. Sistema de almacenamiento y preparación de pedidos según la reivindicación 1 o 5, en el cual el segundo equipo de transporte (32.

3. 1.

3. 2.

3. 3) está situado por encima o debajo del primer equipo de transporte (18) .

7. Sistema de almacenamiento y preparación de pedidos según una de las reivindicaciones anteriores, donde la unidad de control (31; 69) regula la velocidad de transporte del primer equipo (18) en función de una densidad de artículos sobre dicho equipo (18) .

8. Sistema de almacenamiento y preparación de pedidos según una de las reivindicaciones anteriores, el cual presenta además una entrada de mercancía (12) y/o una zona de expediciones (14) , sobre todo en forma de una rotonda (19) de transporte acoplada a la unidad de agarre (30) .

9. Sistema de almacenamiento y preparación de pedidos según una de las reivindicaciones anteriores, en el cual el equipo de transporte de los medios auxiliares de carga de pedidos (36) está situado en la zona de trabajo

(54) de la unidad de agarre (30) por debajo del primer equipo de transporte (18) y/o une las posiciones previstas (81) con una zona de expediciones (14) .

10. Sistema de almacenamiento y preparación de pedidos según una de las reivindicaciones anteriores, en el cual la unidad de control (31; 69) está adaptada para seguir los puntos de recogida (62) durante un envío continuo del primer equipo de transporte (18) , de tal modo que la unidad de agarre (30) pueda coger artículos (52) del primer equipo de transporte (18) , sin parar dicho equipo (18) .

Patentes similares o relacionadas:

Sistema de preparación para la expedición con un robot de transporte para pasar por debajo de estanterías individuales y carros de transporte, del 13 de Mayo de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos almacenados en un almacén con estanterías en bolsas de transporte con […]

Procedimiento de recogida de objetos con robots lanzadera, del 22 de Abril de 2020, de SOLYSTIC: Procedimiento de procesamiento de objetos en un centro logístico que comprende una zona de almacenaje de los objetos dividida en segmentos de almacenaje adyacentes […]

Sistema de gestión de inventario que usa vehículo guiado automatizado, del 25 de Marzo de 2020, de Hanmi IT Co., Ltd: Un sistema de gestión de inventario que usa un vehículo guiado automatizado, comprendiendo el sistema de gestión de inventario: una pluralidad […]

Sistema de almacenamiento y de preparación de pedidos, del 11 de Marzo de 2020, de SSI Schäfer Automation GmbH (DE): Procedimiento para hacer funcionar un sistema de almacenamiento y de preparación de pedidos , en el que una pluralidad de manipuladores procesa una pluralidad de […]

Sistema de preparación para la expedición de artículos para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos desde contenedores de almacenamiento en contenedores […]

Estación de preparación para la expedición para preparar artículos en contenedores de pedido y bolsas de transporte para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Estación de preparación para la expedición para preparar para la expedición artículos de contenedores de almacenamiento en contenedores de pedido según […]

Dispositivo para recoger y depositar selectivamente artículos en un almacén automático, del 12 de Febrero de 2020, de Modula S.p.A: Dispositivo para recoger y depositar selectivamente artículos, destinado a un almacén automático que comprende: un plano de soporte para el soporte temporal […]

Dispositivo de aparcamiento robotizado y método para manejarlo, del 23 de Octubre de 2019, de Ocado Innovation Limited: Un sistema de aparcamiento robotizado que comprende al menos un dispositivo 50 de manipulación de carga y una pluralidad de contenedores 10 que alojan […]