Dispositivo para el llenado de recipientes.

Dispositivo (10) para el llenado de recipientes (17), en particular de botellas o latas,

con productos alimenticios yestimulantes, en particular con productos lácteos o grasos muy fluidos hasta pastosos, zumos, aguas o similares,

- con un ramal superior (OT), un ramal inferior (UT) y ramales laterales (ST) conectados con el ramal superior einferior,

- con una multiplicidad de elementos de soporte (15) dispuestos unos junto a otos, sin medios de accionamientosin fin, que se guían de forma continua a través del dispositivo (10) por delante de las estaciones de trabajo y alo largo de los ramales (OT, UT, ST) y cuya interconexión entre ellos es interrumpida debido al guiado a lo largode al menos un ramal lateral (ST), caracterizado porque

- la interconexión de los elementos de soporte (15) entre ellos se mantiene en el ramal superior (OT) y/o en elramal inferior (UT) sobre todo el recorrido de movimiento a lo largo del ramal (OT, UT) y porque

- el movimiento de los elementos de soporte (15) se puede acelerar y decelerar de forma controlada en el ramalsuperior (OT) y/o ramal inferior (UT) manteniendo la interconexión entre ellos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12002812.

Solicitante: HAMBA FILLTEC GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: Kurt-Schumacher-Straße 28-30 66130 Saarbrücken ALEMANIA.

Inventor/es: JUNK,MARTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B43/52 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › sirviéndose de vías de rodadura o de transportadores sin fin.

- B65B43/54 B65B 43/00 […] › Medios para sujetar los receptáculos o los recipientes durante el llenado.

- B65B65/02 B65B […] › B65B 65/00 Partes constitutivas especiales de las máquinas de embalar, no previstos en otro lugar; Instalaciones de esas partes constitutivas. › Organos de accionamiento.

- B65B9/04 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › teniendo una o las dos bandas bolsos para recibir los objetos o cantidades de materiales.

- B65G35/08 B65 […] › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 35/00 Transportadores mecánicos no previstos en otro lugar. › que tienen un tren de portacargas no unidos, p. ej. secciones de correa, desplazables sobre un circuito, p. ej. no circuito cerrado, adaptados para enlazarse unos con otros y ser movidos por dispositivos que se enganchan sucesivamente con cada portacargas.

PDF original: ES-2433005_T3.pdf

Fragmento de la descripción:

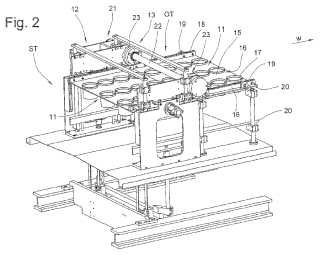

Dispositivo para el llenado de recipientes La invención se refiere a un dispositivo para el llenado de recipientes, en particular de botellas o latas, con productos alimenticios y estimulantes, en particular con productos lácteos o grasos muy fluidos hasta pastosos, zumos, aguas o similares, con un ramal superior, un ramal inferior y ramales laterales conectados con el ramal superior e inferior, con una multiplicidad de elementos de soporte dispuestos unos junto a otos, sin medios de accionamiento y sin fin, que se guían de forma continua a través del dispositivo por delante de las estaciones de trabajo y a lo largo de los ramales y cuya interconexión entre ellos es interrumpida debido al guiado a lo largo de al menos un ramal lateral.

En general, los recipientes a llenar se insertan, en el estado de la técnica acreditado ensayado durante décadas y, no obstante, no genérico, en elementos de soporte que están unidos entre ellos por un medio transportador sin fin, como una cadena transportadora, y se conducen de forma continua a través del dispositivo de envasado. Este tipo de accionamiento es fiable y garantiza una interconexión fija de los elementos de soporte entre ellos. Los elementos de soporte se pueden acelerar y decelerar de forma controlada, lo que es necesario en particular con vistas a los elevados ritmos con los que se mueven los elementos de soporte a través del dispositivo de envasado.

No obstante, este estado de la técnica no genérico también presenta desventajas no insignificantes que hasta ahora, sin embargo, se han aceptado como limitación aceptable o necesaria en el funcionamiento de los dispositivos de envasado. Una de estas desventajas es la cadena que se alarga durante el funcionamiento y que dificulta el posicionamiento de los recipientes por debajo de las estaciones de trabajo individuales. El alargamiento de la cadena requiere, junto a una adaptación periódica de los ajustes base, en particular una ayuda de posicionamiento separada en casi cada estación de trabajo a fin de garantizar una manipulación exacta de los recipientes.

Otra desventaja esencial son los elementos de accionamiento requeridos, configurados de forma maciza, que presentan un peso considerable y debido a las masas a acelerar necesitan accionamientos, guías, etc. diseñados correspondientemente. En suma la máquina misma es extraordinariamente pesada, se deben emplear una multiplicidad de componentes caros y valiosos y se deben desmontar o cambiar en caso de mantenimiento. Esto provoca unos costes no insignificantes de material y piezas no sólo durante la fabricación y el mantenimiento. También se deben aceptar considerables tiempos de inactividad de la producción cuando se mantiene la instalación.

Por ello siempre se han hecho de nuevo ensayos para construir dispositivos de envasado con “accionamiento sin cadenas” ya que éstos no presentan, al menos según consideraciones teóricas, una multiplicidad de las desventajas mencionadas anteriormente.

La invención misma se refiere a un dispositivo de envasado “sin cadenas”, refiriéndose aquí sin cadenas a que los elementos de soporte no están dispuestos unos junto a otros sobre un órgano de accionamiento guiado de forma continua, como una cadena.

Un dispositivo genérico se conoce, por ejemplo, del documento EP 1 495 997 B1 en diferentes formas de realización.

Junto a formas de realización en las que los elementos de soporte están guiados sobre rodillos o ruedas a lo largo de los ramales, el documento EP 1 495 997 B1 también da a conocer aquellas en las que los elementos de soporte se deslizan de forma adyacente a lo largo de los ramales sobre un carril de deslizamiento con sus superficies frontales. En las figuras 10 y 11 del documento EP 1 495 997 B1 están representados ramales laterales en forma de elevadores que desplazan los elementos de soporte del ramal superior al ramal inferior y a la inversa. En este caso un elemento de soporte se desacopla del ramal correspondiente y un receptáculo del elevador se acopla en el ramal en su posición. El receptáculo presenta un espacio libre en el que se mete empujando el siguiente elemento de soporte durante el siguiente movimiento de avance.

Los ramales laterales configurado en forma de un elevador tienen una ventaja no insignificante. Con ellos se pueden incorporar los elementos de soporte en el ramal inferior sin que el lado superior del elemento de soporte previsto para la recepción de los recipientes cambie su orientación en el ramal inferior.

No obstante, la solución representada a modo de esbozo en el documento EP 1 495 997 B1 presenta una desventaja no insignificante. La interconexión entre los tableros celulares se interrumpe por el tablero celular separado en el extremo del ramal. No se garantiza más tiempo una aceleración controlada y deceleración controladas de los tableros celulares situados en el ramal inferior o ramal superior. El ramal inferior y ramal superior constituyen en general los ramales principales del dispositivo en los que pueden estar dispuestas las estaciones de trabajo.

En el documento PCT/DE2009/001752 no publicado hasta ahora de la solicitante se dan a conocer elementos de soporte dispuestos en un bastidor, estando conectados entre sí los bastidores unos bajo otros mediante elementos de fijación propios del bastidor, de modo que se mantiene la interconexión de los elementos de soporte dispuestos en los ramales

principales.

El objetivo de la invención es crear un dispositivo alternativo para el llenado de recipientes, en el que los elementos de soporte no conectados entre ellos se puedan acelerar y decelerar de forma controlada en los ramales principales.

El objetivo de la invención se resuelve mediante un dispositivo con las características de la reivindicación 1, en particular con las características representativas, según lo cual la interconexión de los elementos de soporte entre ellos se mantiene en el ramal superior y/o en el ramal inferior sobre todo el recorrido de movimiento a lo largo del ramal y el movimiento de los elementos de soporte se puede acelerar y decelerar de forma controlada en el ramal superior y/o el ramal inferior manteniendo la interconexión entre ellos.

La ventaja del dispositivo perfeccionado según la invención consiste en particular en que mediante el mantenimiento de la interconexión cerrada de los elementos de soporte no acoplados entre ellos se mantiene la aceleración controlada y la deceleración controlada de los elementos de soporte en el ramal principal correspondiente. En particular ante el transfondo de los dispositivos de envasado operados en la actualidad con elevadas aceleraciones y deceleraciones que se producen hasta 60 ciclos de avance por minuto se clarifica que sólo un dispositivo de envasado “sin cadenas” configurado según la invención satisface el objetivo según la invención.

En una forma de realización especialmente preferida está previsto que la aceleración controlada de los elementos de soporte se realice mediante un accionamiento y la deceleración controlada mediante un dispositivo de frenado, estando previsto en particular que el accionamiento trabaje contra el dispositivo de frenado y la interconexión de los elementos de soporte entre ellos se mantenga por las fuerzas, que actúan de forma opuesta, del accionamiento y el dispositivo de frenado.

Mediante el uso de un accionamiento y de un dispositivo de frenado se garantiza que ninguno de los elementos de soporte se separe de la interconexión en uno de los ramales principales contra el dispositivo de frenado y se mueva de forma descontrolada en el ramal.

Es posible que el dispositivo de frenado se pueda controlar de forma activa y esté configurado, por ejemplo, como freno de corrientes de Foucault que actúa sobre los elementos de soporte o como servomotor que actúa sobre los elementos de soporte.

Se prefiere especialmente que el accionamiento actúe sobre el primer elemento de soporte, visto en la dirección de transporte, y el dispositivo de frenado sobre el último elemento de soporte del ramal en la dirección de transporte.

En este forma de realización, para el mantenimiento de la interconexión de los elementos de soporte en el ramal principal es suficiente, junto a un único accionamiento, un único dispositivo de frenado.

La idea subyacente es que los elementos de soporte se sujetan mediante las fuerzas, que actúan de forma opuesta, del accionamiento y el dispositivo de frenado en un tipo de interconexión de presión.

Como consecuencia de la disposición de accionamiento y dispositivo de frenado resulta que el ramal lateral correspondiente se convierte en el ramal superior y/o inferior antes del accionamiento o... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo (10) para el llenado de recipientes (17) , en particular de botellas o latas, con productos alimenticios y estimulantes, en particular con productos lácteos o grasos muy fluidos hasta pastosos, zumos, aguas o similares,

-con un ramal superior (OT) , un ramal inferior (UT) y ramales laterales (ST) conectados con el ramal superior e inferior,

-con una multiplicidad de elementos de soporte (15) dispuestos unos junto a otos, sin medios de accionamiento sin fin, que se guían de forma continua a través del dispositivo (10) por delante de las estaciones de trabajo y a lo largo de los ramales (OT, UT, ST) y cuya interconexión entre ellos es interrumpida debido al guiado a lo largo de al menos un ramal lateral (ST) , caracterizado porque

-la interconexión de los elementos de soporte (15) entre ellos se mantiene en el ramal superior (OT) y/o en el ramal inferior (UT) sobre todo el recorrido de movimiento a lo largo del ramal (OT, UT) y porque

-el movimiento de los elementos de soporte (15) se puede acelerar y decelerar de forma controlada en el ramal superior (OT) y/o ramal inferior (UT) manteniendo la interconexión entre ellos.

2. Dispositivo según la reivindicación 1, caracterizado porque la aceleración controlada de los elementos de soporte

(15) se realiza mediante un accionamiento (13) y la deceleración controlada mediante un dispositivo de frenado (14) .

3. Dispositivo según la reivindicación 2, caracterizado porque el dispositivo de frenado (14) se puede controlar de forma activa y está configurado, por ejemplo, como freno de corrientes de Foucault que actúa sobre los elementos de soporte

(15) o como servomotor que actúa sobre los elementos de soporte (15) .

4. Dispositivo según la reivindicación 2 ó 3, caracterizado porque el accionamiento (13) actúa sobre el primer elemento de soporte (15) visto en la dirección de transporte y el dispositivo de frenado sobre el último elemento (15) del ramal en la dirección de transporte.

5. Dispositivo según una de las reivindicaciones 2 a 4, caracterizado porque el accionamiento (13) trabaja contra el dispositivo de frenado (14) y la interconexión de los elementos de soporte (15) entre ellos se mantiene por las fuerzas, que actúan de forma opuesta, del accionamiento (13) y el dispositivo de frenado (14) .

6. Dispositivo según una de las reivindicaciones 2 a 5, caracterizado porque el ramal lateral (ST) correspondiente se convierte en el ramal superior y/o inferior (OT, UT) antes del accionamiento (13) o después del dispositivo de frenado (14) .

7. Dispositivo según una de las reivindicaciones 2 a 6, caracterizado porque el accionamiento (13) y el dispositivo de frenado (14) presentan un elemento activo que engrana en arrastre de forma en el elemento de soporte (15) correspondiente.

8. Dispositivo según la reivindicación 7, caracterizado porque el elemento activo es una rueda dentada (23) que engrana en arrastre de forma en el listón dentado (18) del elemento de soporte (15) para la aceleración o deceleración controladas.

9. Dispositivo según una de las reivindicaciones precedentes, caracterizado porque el ramal superior (OT) y el ramal inferior (UT) presentan pisadores que impiden un encabritamiento de los elementos de soporte (15) durante la aceleración o deceleración controladas.

10. Dispositivo según una de las reivindicaciones precedentes, caracterizado porque los elementos de soporte (15) se guían sobre rodillos (19) a través del dispositivo (10) .

Patentes similares o relacionadas:

Procedimiento de fabricación de cápsula, del 22 de Abril de 2020, de Melchior Material and Life Science: Procedimiento de fabricación de cápsula, caracterizado por que comprende las etapas siguientes: a) una etapa de preparación que comprende la preparación de un primer […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Útil de moldeo con coquilla de molde dividida, del 15 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Útil de embutición profunda para una máquina envasadora destinada a fabricar un cuenco de envasado por embutición profunda de una banda de película , […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en una […]

Control de etiquetado de peso para envases, del 1 de Abril de 2020, de MULTIVAC Marking & Inspection GmbH & Co. KG: Instalación de envasado , que comprende una estación de sellado para el envasado de un producto con al menos una hoja continua , en donde […]

Máquina de envasado por embutición profunda y procedimiento para moldear una banda de lámina en elementos de cartón, del 11 de Marzo de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda con una estación de moldeo , que comprende al menos una pieza inferior de herramienta de moldeo , […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]

Reducción del volumen de la cámara por adaptación de la profundidad de embutición en la estación de sellado por medio de una junta inflable, del 1 de Enero de 2020, de GEA Food Solutions Germany GmbH (100.0%): Máquina de envasado con una estación de sellado y/o un dispositivo de corte , con la que se producen envases para productos a envasar, presentando […]