Dispositivo para fabricar cartón ondulado y procedimiento de recuperación de condensado.

Dispositivo para la fabricación de cartón ondulado, que comprende:

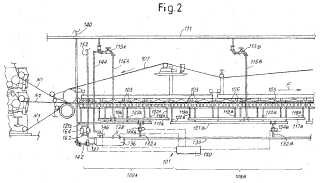

un recorrido de alimentación para cartónondulado (N1, N2, N3); a lo largo de dicho recorrido de alimentación, una serie de placas calentadas (103)dispuestas secuencialmente que definen una superficie deslizante para dicho cartón ondulado, estando dicha seriede placas calentadas subdividida en una pluralidad de grupos (109A, 109B, 109C, 109D) de placas calentadas(103); unos elementos de presión (105) para presionar dicho cartón ondulado (N1, N2, N3) contra dicha superficiedeslizante; un circuito de vapor calefactor para calentar dichas placas calentadas (103), en el que dicho circuito devapor calefactor comprende:

- un conducto de suministro de vapor a presión (111);

- para cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103), una válvula reguladora de presión(113A, 113B) entre dicho conducto de suministro de vapor a presión (111) y las placas calentadas (103) delrespectivo grupo (109A-109D) de placas calentadas, para suministrar a dichas placas calentadas vapor bajouna presión regulada;

en el que para cada grupo de placas calentadas (103) está prevista una válvula de descarga de condensado (134A,134B, 134C, 134D), que conecta las placas calentadas (103) del respectivo grupo (109A, 109B, 109C, 109D) con unconducto de recogida de condensado común (130, 136), de manera que dicha pluralidad de grupos (109A, 109B,109C, 109D) de placas calentadas (103) están conectados a dicho conducto de recogida de condensado común(130, 136), y caracterizado porque está previsto un sistema de control (150), para abrir y cerrar las válvulas dedescarga de condensado (134A-134D), controlando dicho sistema de control (150) la apertura y el cierre selectivosde dichas válvulas de descarga de condensado (134A-134D), para descargar el condensado de forma selectivadesde cada uno de dichos grupos (109A, 109B, 109C, 109D) de placas calentadas (103) hacia dicho conducto derecogida de condensado común (130).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12425018.

Solicitante: FOSBER S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Prov.le per Camaiore, 27/28 55060 Monsagrati/Pescaglia, Lucca ITALIA.

Inventor/es: ADAMI, MAURO, VANNUCCHI,LORENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31F1/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31F TRABAJO O DEFORMACION MECANICA DEL PAPEL, DEL CARTONO DE MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL (fabricación de productos estratificados incluyendo otras materias además del papel o del cartón B32B). › B31F 1/00 Deformación mecánica sin eliminación de materia, p. ej. en combinación con laminación o estratificación. › combinados con el ensamblado de bandas onduladas y de bandas planas.

PDF original: ES-2431833_T3.pdf

Fragmento de la descripción:

Dispositivo para fabricar cartón ondulado y procedimiento de recuperación de condensado.

Campo técnico La presente invención se refiere a mejoras en los sistemas, las máquinas y los dispositivos de fabricación de cartón ondulado. Más particularmente, la presente invención se refiere a mejoras en los dispositivos, generalmente denominados de "doble cara", para unir hojas de papel liso y ondulado a fin de formar cartón ondulado.

Antecedentes de la invención El cartón ondulado normalmente está formado por una pluralidad de hojas de papel encoladas entre sí, de las cuales al menos dos son lisas y al menos una es ondulada. La hoja de papel ondulado se dispone entre dos hojas de papel liso, y las hojas se unen mediante encolado. La estructura más simple de cartón ondulado puede estar provista de tres hojas como la descrita anteriormente, pero puede fabricarse también con más hojas onduladas, es decir, puede estar constituido por un número mayor de hojas de papel ondulado unidas a hojas de papel liso. En general, el cartón ondulado comprende dos hojas de papel liso exteriores, por lo general, denominadas caras, entre las cuales se dispone una o más hojas de papel ondulado, intercalándose una hoja de papel liso entre dos hojas de papel ondulado consecutivas.

El cartón se fabrica del modo siguiente. En una máquina denominada onduladora, se introducen dos hojas de papel liso. Una de estas hojas se ondula formando en ella ondas al pasar por una ranura onduladora ubicada entre dos rodillos onduladores. Se aplica adhesivo en las crestas formadas por los rodillos onduladores y se pega una hoja de papel liso a la hoja de papel ondulado obtenida de este modo, por presión y calor. De esta manera, se obtiene un producto semiacabado a la salida de la onduladora constituido por dos hojas de papel, una lisa y una ondulada, encoladas entre sí. En el documento EP-A-1 362 691, se describe, por ejemplo, una onduladora de este tipo.

Una o más hojas compuestas, constituidas por una hoja de papel liso y una hoja de papel ondulado encoladas entre sí en una onduladora, se suministran al llamado dispositivo de doble cara junto con otra hoja de papel liso, y el dispositivo de doble cara encola entre sí los productos semiacabados.

El documento US 2004/0261950 describe un ejemplo de un dispositivo de doble cara. Estos dispositivos comprenden sustancialmente un recorrido de alimentación de cartón ondulado que se extiende a lo largo de una serie de placas calentadas dispuestas secuencialmente que define una superficie deslizante para el cartón ondulado. Unos medios de presión están dispuestos por encima de las placas calentadas para presionar las hojas de papel que forman el cartón ondulado contra la superficie deslizante definida por las placas calentadas. Un elemento de arrastre flexible puede interponerse entre los medios de presión y las hojas de papel. En algunos dispositivos conocidos se prevé viceversa la presión directa de los elementos de presión sobre el cartón ondulado sin la interposición de un elemento flexible.

El dispositivo comprende un número relativamente elevado de placas dispuestas secuencialmente a lo largo de la dirección de la máquina, es decir, a lo largo de la dirección de alimentación de las hojas que forman el cartón ondulado. Aguas arriba de las placas calentadas están dispuestas unas unidades de encolado, que aplican adhesivo en las crestas de las hojas de papel ondulado suministradas al dispositivo de unión.

El encolado se produce mediante el efecto combinado del calentamiento de las hojas de papel apiladas y la presión de estas contra las placas calentadas situadas debajo por medio de los elementos de presión. Como algunas hojas de papel suministradas al dispositivo son onduladas, la presión ejercida por los elementos de presión no puede ser fuerte, pues si lo fuese las flautas de la hoja de papel ondulado se aplastarían y se producirían daños irreparables en el producto acabado. Para el encolado, por consiguiente, es necesario aplicar una presión limitada y mantenerla durante un tiempo relativamente largo. Así, para que la presión y la temperatura se mantengan durante un tiempo suficiente para fijar y secar el adhesivo, se requiere un número elevado de placas dispuestas una después de la otra a lo largo del recorrido de alimentación de las hojas de papel que forman el cartón ondulado. La presión y la temperatura se aplican durante un tiempo que depende de la longitud de la superficie deslizante definida por las placas calentadas dividida entre la velocidad de alimentación de la hoja de papel.

Por lo general, las placas se calientan por medio de vapor a presión y preferentemente sobrecalentado procedente de un generador de vapor como, por ejemplo, una caldera. El vapor calienta las placas y estas transfieren el calor a las hojas de papel que avanzan a lo largo de la superficie deslizante definida por las placas calentadas, entre dicha superficie y los elementos de presión. Debido al calor transferido a las hojas de papel, el vapor se condensa y el agua resultante debe ser extraída de las placas calentadas y devuelta al generador de vapor en un circuito cerrado.

Las placas calentadas suelen estar divididas en varios grupos; el vapor se suministra a cada grupo a una presión diferente en cada grupo, a fin de obtener diferentes temperaturas en los diferentes grupos de placas calentadas. Esto permite modular el patrón de temperatura a lo largo del recorrido de alimentación de cartón ondulado. El patrón de temperatura puede cambiar según el tipo de material que se va a fabricar; en particular, puede cambiar, por ejemplo, según el número de hojas de papel encoladas, el gramaje de la hoja de papel, la cantidad de adhesivo aplicada y/u otros parámetros.

Por lo general, el adhesivo es a base de agua. El adhesivo debe penetrar en el interior de las fibras de celulosa, de las que están hechas las hojas de papel que se van a encolar, cuando todavía tienen suficiente contenido de agua. Una vez que el adhesivo ha penetrado en las fibras de celulosa, es necesario eliminar el agua para que el adhesivo se seque. Si el adhesivo se calienta demasiado rápido, es decir, si la temperatura de las placas calentadas más aguas arriba en el recorrido de alimentación de cartón es demasiado alta, entonces el agua se evapora antes de que el adhesivo haya penetrado suficientemente en el interior de las fibras de celulosa.

Por esta razón, el agua se calienta por lo general a temperaturas más bajas en la primera parte del recorrido de alimentación a lo largo de la superficie formada por las placas calentadas, para acondicionar el papel, es decir, para calentar las fibras de celulosa antes de alcanzar una temperatura suficiente para secar el adhesivo. En las partes del recorrido posteriores, la temperatura aumenta para secar completamente el adhesivo, que ha tenido tiempo suficiente para penetrar en el interior de las fibras de celulosa.

Cuanto menor sea la cantidad de adhesivo aplicado y el peso por unidad de superficie de las hojas que se van a encolar, menor es la temperatura de encolado. Para adaptar las condiciones de funcionamiento del dispositivo a los diferentes requisitos según el tipo de material que se va a fabricar, es bien conocido generalmente el suministro de vapor a diferentes presiones en diferentes grupos posteriores de placas calentadas. Por lo general, cuanto mayor es la temperatura requerida en una sección determinada del recorrido, mayor es la presión del vapor. La presión de vapor que genera el generador de vapor es por lo general del orden de 15 a 20 bares. A partir de este valor máximo de presión, se generan flujos de vapor a presiones más bajas mediante válvulas reguladoras adecuadas que se suministran a los diferentes grupos de placas calentadas.

El documento WO-A-98/47699 da a conocer un procedimiento y un aparato para el procesamiento de cartón, que incluye un dispositivo de doble cara y un sistema para generar una película de vapor entre una banda de cartón que avanza y la superficie deslizante formada por las placas calentadas.

El documento EP-A-0 949 065 da a conocer otro dispositivo de doble cara para fabricar una banda de cartón ondulado.

Para una mejor comprensión del estado de la técnica y las ventajas de la invención, la figura 1 adjunta muestra esquemáticamente el llamado dispositivo de doble cara según la técnica anterior. El dispositivo está indicado genéricamente con el número 1. El número 3 indica las placas calentadas individuales que definen una superficie deslizante para el cartón ondulado que se forma, obtenido mediante el encolado de bandas de material semiacabado. En el ejemplo ilustrado, se suministran al dispositivo 1 tres bandas de material semiacabado, indicadas con las referencias... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la fabricación de cartón ondulado, que comprende: un recorrido de alimentación para cartón ondulado (N1, N2, N3) ; a lo largo de dicho recorrido de alimentación, una serie de placas calentadas (103) dispuestas secuencialmente que definen una superficie deslizante para dicho cartón ondulado, estando dicha serie de placas calentadas subdividida en una pluralidad de grupos (109A, 109B, 109C, 109D) de placas calentadas (103) ; unos elementos de presión (105) para presionar dicho cartón ondulado (N1, N2, N3) contra dicha superficie deslizante; un circuito de vapor calefactor para calentar dichas placas calentadas (103) , en el que dicho circuito de vapor calefactor comprende:

- un conducto de suministro de vapor a presión (111) ;

- para cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103) , una válvula reguladora de presión (113A, 113B) entre dicho conducto de suministro de vapor a presión (111) y las placas calentadas (103) del respectivo grupo (109A-109D) de placas calentadas, para suministrar a dichas placas calentadas vapor bajo una presión regulada;

en el que para cada grupo de placas calentadas (103) está prevista una válvula de descarga de condensado (134A, 134B, 134C, 134D) , que conecta las placas calentadas (103) del respectivo grupo (109A, 109B, 109C, 109D) con un conducto de recogida de condensado común (130, 136) , de manera que dicha pluralidad de grupos (109A, 109B, 109C, 109D) de placas calentadas (103) están conectados a dicho conducto de recogida de condensado común (130, 136) , y caracterizado porque está previsto un sistema de control (150) , para abrir y cerrar las válvulas de descarga de condensado (134A-134D) , controlando dicho sistema de control (150) la apertura y el cierre selectivos de dichas válvulas de descarga de condensado (134A-134D) , para descargar el condensado de forma selectiva desde cada uno de dichos grupos (109A, 109B, 109C, 109D) de placas calentadas (103) hacia dicho conducto de recogida de condensado común (130) .

2. Dispositivo según la reivindicación 1, que comprende un conducto de recuperación de condensado (140) desde el cual el condensado, recogido a través de dicho conducto de recogida de condensado común (130, 136) , es recuperado hacia un generador de vapor (160) .

3. Dispositivo según la reivindicación 1 o 2, en el que dicho conducto de recogida de condensado común (130, 136) comprende un depósito de almacenamiento (136) para el condensado procedente de dicha pluralidad de grupos de placas calentadas.

4. Dispositivo según la reivindicación 1 o 2 o 3, que comprende, para cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103) un colector de vapor (117A, 117B, 117C, 117D) conectado entre la respectiva válvula reguladora de presión (113A, 113B, 113C, 113D) y las placas calentadas (103) del respectivo grupo (109A, 109B, 109C, 109D) de placas calentadas.

5. Dispositivo según una o más de las reivindicaciones anteriores, que comprende, para cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103) un colector de condensado (121A, 121B, 121C, 121D) conectado entre las placas calentadas (103) del respectivo grupo y la válvula de descarga de condensado (134A, 134B, 134C, 134D) .

6. Dispositivo según la reivindicación 1 o 2 o 3, que comprende, para cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103) , un colector de vapor y de condensado (201) , conectado entre el conducto de suministro de vapor (111) y las placas calentadas (103) del respectivo grupo (109A, 109B, 109C, 109D) de placas calentadas y entre dichas placas calentadas y dicho conducto de recogida de condensado común (130) , estando la respectiva válvula de descarga de condensado (134A, 134B, 134C, 134D) dispuesta entre cada colector de vapor y de condensado (201) y dicho conducto de recogida de condensado común (130) .

7. Dispositivo según la reivindicación 6, en el que dicho colector de vapor y de condensado (201) comprende un volumen tubular conectado a cada placa calentada (103) del respectivo grupo (109A, 109B, 109C, 109D) de placas calentadas a través de al menos una respectiva conexión de descarga de vapor (119) y a través de al menos una respectiva conexión de recogida de condensado (122) .

8. Dispositivo según la reivindicación 7, en el que cada una de dichas conexiones de recogida de condensado (122) forma un sifón (122X) entre la respectiva placa calentada (103) y el respectivo colector de vapor y condensado (201) .

9. Dispositivo según cualquiera de las reivindicaciones anteriores, en el que dicho sistema de control (150) está dispuesto para abrir dichas válvulas de descarga de condensado (134A-134D) secuencialmente.

10. Dispositivo según la reivindicación 9, en el que dicho sistema de control (150) está dispuesto para abrir dichas válvulas de descarga de condensado (134A-134D) secuencialmente empezando por la válvula de descarga de condensado (134A-134D) del grupo (109A, 109B, 109C, 109D) de placas calentadas (103) que se encuentra a la

presión mínima hasta la válvula de descarga de condensado del grupo de placas calentadas que se encuentra a la presión máxima.

11. Dispositivo según al menos la reivindicación 2, en el que dicho conducto de recogida de condensado común

(130) está conectado al conducto de suministro de vapor a presión (111) a través de una válvula de inserción de vapor a presión (146) para expulsar el condensado hacia dicho conducto de recuperación de condensado (140) .

12. Dispositivo según al menos la reivindicación 2, en el que una válvula de reflujo (142) está dispuesta entre dicho conducto de recogida de condensado común y dicho conducto de recuperación de condensado (140) .

13. Dispositivo según una o más de las reivindicaciones anteriores, en el que a dicho depósito de almacenamiento de condensado (136) está asociado un detector de nivel (138) , conectado a un sistema de control (150) para controlar la descarga de condensado desde dicho depósito de almacenamiento (136) .

14. Dispositivo según la reivindicación 14, en el que dicho sistema de control (150) está dispuesto para detectar la cantidad de condensado descargada de cada grupo (109A, 109B, 109C, 109D) de placas calentadas (103) y modifica los tiempos de apertura de las válvulas de descarga de condensado (134A-134D) de los diversos grupos (109A, 109B, 109C, 109D) de placas calentadas (103) según la cantidad de condensado acumulada por unidad de tiempo.

15. Dispositivo según al menos la reivindicación 2, que comprende un transductor de presión en el conducto de recuperación de condensado (140) , y en el que un sistema de control (150) controla la apertura de una de las válvulas de descarga de condensado (134A-134D) de un grupo de placas calentadas (103) , en cuyo interior la presión es mayor que la presión en dicho conducto de recuperación de condensado (140) para descargar el condensado desde dicho depósito de almacenamiento de condensado (136) hacia dicho conducto de recuperación (140) .

16. Dispositivo según al menos la reivindicación 5, en el que un detector de nivel de condensado está asociado a cada colector de condensado (121A-121D) y en el que la respectiva válvula de descarga de condensado (134A134D) se abre según el nivel de condensado detectado por el detector de nivel de condensado correspondiente.

17. Dispositivo según al menos la reivindicación 6, en el que un detector de nivel de condensado está asociado a cada colector de vapor y de condensado (201) y en el que la respectiva válvula de descarga de condensado (134) se abre según el nivel de condensado detectado por el detector de nivel de condensado correspondiente.

18. Procedimiento de recuperación de condensado en un dispositivo para fabricar cartón ondulado, que comprende: un recorrido de alimentación para cartón ondulado (N1, N2, N3) ; a lo largo de dicho recorrido de alimentación, una serie de placas calentadas (103) dispuestas secuencialmente que definen una superficie deslizante para dicho cartón ondulado, estando dicha serie de placas calentadas (103) subdividida en una pluralidad de grupos (109A, 109B, 109C, 109D) de placas calentadas (103) ; unos elementos de presión (105) para presionar dicho cartón ondulado contra dicha superficie deslizante; un circuito de vapor calefactor para calentar dichas placas calentadas (103) , caracterizado porque

- el condensado de cada uno de dichos grupos (109A, 109B, 109C, 109D) de placas calentadas es decargado de forma selectiva en un conducto de recogida de condensado común (130) ;

- y porque el condensado descargado en dicho conducto de recogida de condensado común (130) es suministrado hacia un conducto de recuperación de condensado (140) .

19. Procedimiento según la reivindicación 18, que comprende las etapas siguientes:

- descargar selectivamente el condensado acumulado en los respectivos colectores (121A-121D, 201) asociados a dichos grupos (109A-109D) de placas calentadas y transportar dicho condensado a un depósito de almacenamiento de condensado (136) a través de dicho conducto de recogida de condensado común (130) ;

- detectar el nivel de condensado en dicho depósito de almacenamiento de condensado (136) ;

- según el nivel detectado, expulsar el condensado de dicho depósito de almacenamiento de condensado (136) hacia dicho conducto de recuperación de condensado (140) .

20. Procedimiento según la reivindicación 18 o 19, que comprende las etapas destinadas a descargar el condensado secuencialmente de al menos algunos de dichos grupos (109A, 109B, 109C, 109D) de placas calentadas empezando por el grupo de placas calentadas en cuyo interior el vapor se encuentra a la presión más baja, hasta el grupo de placas calentadas en cuyo interior el vapor se encuentra a la presión más alta.

21. Procedimiento según la reivindicación 21, en el que las etapas destinadas a descargar secuencialmente el condensado se producen a intervalos de tiempo establecidos por un sistema de control.

22. Procedimiento según la reivindicación 20 o 21, que comprende las etapas destinadas a realizar ciclos de

descarga secuencial de condensado desde dichos grupos de placas calentadas, siendo el condensado descargado en cada ciclo desde cada uno de dichos grupos de placas calentadas (109A, 109B, 109C, 109D) .

23. Procedimiento según la reivindicación 18 o 19, que comprende las etapas siguientes: detectar el nivel de condensado en un colector (121; 201) asociado a cada grupo de placas calentadas (109A, 109B, 109C, 109D) ;

accionar la descarga de condensado desde dichos grupos de placas calentadas según el nivel de condensado detectado en dichos colectores de condensado.

24. Procedimiento según una o más de las reivindicaciones 18 a 23, en el que dicho condensado es suministrado hacia dicho conducto de recuperación (140) a través de la inserción de vapor a una presión superior a la presión del 15 interior de dicho conducto de recogida de condensado común (130) .

Patentes similares o relacionadas:

Instalación de cartón ondulado, del 29 de Julio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado para la fabricación de cartón ondulado, que comprende

a) al menos un dispositivo para la fabricación de una respectiva banda […]

Instalación de cartón ondulado, del 29 de Julio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado para la fabricación de cartón ondulado, que comprende

a) al menos un dispositivo para la fabricación de una respectiva banda […]

Dispositivo calefactor que comprende dos placas calientes, en forma de arco antepuestas, de una máquina bilateral, del 1 de Julio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo calefactor, que comprende dos placas calientes , en forma de arco antepuestas de una máquina bilateral (9; 9a), con un bastidor , - presentando […]

Revestimiento de tambor de sujeción automática para un tambor de accionamiento en una máquina de cartón ondulado, del 10 de Junio de 2020, de Mühlen Sohn GmbH & Co. KG: Revestimiento de tambor para un tambor de accionamiento en una máquina de cartón ondulado que presenta un material […]

Instalación de cartón ondulado, del 22 de Abril de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado que comprende a) al menos un dispositivo de fabricación de cartón ondulado para fabricar al menos una banda de cartón ondulado […]

Disposición de sellado de dique de cola, del 29 de Enero de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Disposición de sellado de dique de cola para un equipo de encolado de una instalación de cartón corrugado , que comprende: a) un equipo de soporte , […]

Instalación de cartón ondulado, del 18 de Diciembre de 2019, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado para la fabricación de hojas de cartón ondulado , que comprende a. un primer dispositivo de alimentación de material […]

Procedimiento y equipo para el control y la fabricación de cartón corrugado, del 4 de Diciembre de 2019, de Valmet Automation Oy: Equipo para el control de la fabricación de cartón corrugado en un equipo de fabricación que comprende una parte de desenrollado , en el que el equipo de control comprende […]

Dispositivo para fabricar una banda de cartón corrugado sin fin laminada en al menos un lado, del 6 de Noviembre de 2019, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo para fabricar una banda de cartón corrugado sin fin laminada en al menos un lado a) con un primer cilindro estriado y un segundo […]