Dispositivo para determinar una longitud de extensión de una pieza de máquina extensible.

Dispositivo para determinar una longitud de extensión de una pieza de máquina extensible con un primer sensor ultrasónico (200) que comprende un primer transductor de ultrasonido (206a) y un segundo transductor de ultrasonido (206b) y con un control (120) que está configurado para determinar la longitud de extensión (L) sobre la base de una señal ultrasónica recibida por el primer sensor ultrasónico (200),

caracterizado porque el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) están orientados en la misma dirección de medición y están dispuestos de manera desplazada con un desplazamiento fijo (V) a lo largo de la dirección de medición.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13152571.

Solicitante: MOBA - MOBILE AUTOMATION AG.

Nacionalidad solicitante: Alemania.

Dirección: Kapellenstrasse 15 65555 Limburg ALEMANIA.

Inventor/es: ZILS,BORIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B66C13/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B66 ELEVACION; LEVANTAMIENTO; REMOLCADO. › B66C GRUAS Y PUENTES-GRUA; ELEMENTOS O DISPOSITIVOS DE TOMA DE CARGA PARA GRUAS, PUENTES GRUA, CABRESTANTES, CABRIAS O POLIPASTOS (mecanismos de enroscadura de cuerda, de cable o de cadena, dispositivos de frenado o de parada de su uso B66D; adaptados especialmente para los reactores nucleares G21). › B66C 13/00 Otras características de estructura o detalles. › Indicadores de posición para cargas suspendidas o para elementos de grúas.

- B66C15/06 B66C […] › B66C 15/00 Mecanismos de seguridad (para mecanismo de enrollamiento de cuerdas, cables o de cadenas B66D 1/54). › Disposición o utilización de dispositivos de aviso.

- B66C23/78 B66C […] › B66C 23/00 Grúas que constan esencialmente de una viga, aguilón o una estructura triangular que actúan como brazo de palanca, montadas de forma que permitan movimientos de traslación o de orientación en planos verticales u horizontales, o bien una combinación de esos movimientos, p. ej. grúas de aguilón, derricks o grúas sobre torres (estructuras de torres que soportan la base B66C 5/00; adaptaciones de armazones que soportan las vías de rodadura B66C 6/00). › Apoyos, p. ej. vigas maestras, para grúas móviles.

- G01B17/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › Disposiciones de medida caracterizadas por la utilización de vibraciones infrasonoras, sonoras o ultrasonoras.

- G01S11/14 G01 […] › G01S LOCALIZACION DE LA DIRECCION POR RADIO; RADIONAVEGACION; DETERMINACION DE LA DISTANCIA O DE LA VELOCIDAD MEDIANTE EL USO DE ONDAS DE RADIO; LOCALIZACION O DETECCION DE PRESENCIA MEDIANTE EL USO DE LA REFLEXION O RERRADIACION DE ONDAS DE RADIO; DISPOSICIONES ANALOGAS QUE UTILIZAN OTRAS ONDAS. › G01S 11/00 Sistemas para determinar la distancia o la velocidad que no utilizan la reflexión o la rerradiación (establecimiento de la posición mediante la coordinación de dos o más determinaciones de distancia G01S 5/00). › que utilizan ondas ultrasonoras, sonoras, o infrasonoras.

- G01S15/08 G01S […] › G01S 15/00 Sistemas que utilizan la reflexión o rerradiación de ondas acústicas, p. ej. sistemas de sonar. › Sistemas para medir la distancia únicamente (medición indirecta G01S 15/46).

PDF original: ES-2528003_T3.pdf

Fragmento de la descripción:

Dispositivo para determinar una longitud de extensión de una pieza de máquina extensible.

La presente invención se refiere a un dispositivo para determinar una longitud de extensión de una pieza de máquina extensible. Los ejemplos de realización se refieren en particular a un sistema de ultrasonido para medir la longitud, preferentemente a un sistema de ultrasonido redundante para medir la longitud de la pieza de máquina extensible.

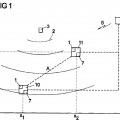

En las máquinas móviles, por ejemplo, las plataformas elevadoras de trabajo, las autogrúas y las bombas de hormigón, están previstas piezas extensibles, por ejemplo, cilindros telescópicos o soportes extensibles. La figura 1 muestra un ejemplo de tal máquina móvil conocida en forma de una grúa móvil 100. En el ejemplo mostrado, la grúa móvil 100 comprende cuatro soportes, de los que sólo se pueden observar en la figura 1 dos soportes identificados en la figura con los números de referencia 102 y 104. Cada uno de los soportes 102, 104

comprende un apoyo horizontal 102a, 104a, en el que está dispuesto respectivamente un apoyo vertical 102b, 104b. Los apoyos horizontales 102a y 104a se mueven en dirección horizontal y se pueden extender, como muestra la figura 1, indicándose una longitud de extensión L en la figura 1. Los apoyos verticales 102b y 104b están dispuestos de manera móvil en vertical. La grúa móvil 100 comprende además una pieza superior de grúa 106 que está montada de manera giratoria y presenta un brazo de grúa 108. El brazo de grúa 108 puede comprender varios segmentos que no se muestran en la figura 1 y que se pueden extender con respecto a la representación mostrada en la figura 1 a fin de ajustar una altura y un alcance de la grúa en correspondencia con los requerimientos. El accionamiento del brazo de grúa 108 o de los segmentos del brazo de grúa 108 se puede llevar a cabo, por ejemplo, mediante cilindros telescópicos hidráulicos correspondientes.

En las máquinas móviles, los brazos horizontales 102a, 104a se extienden para su soporte y los apoyos verticales 102b, 104b, dispuestos en los extremos exteriores, se mueven hacia abajo para permitir que el vehículo o la máquina móvil sea soportado sobre el suelo, de modo que el vehículo asume una posición estable y, por ejemplo, ya no descansa sobre las ruedas. Durante el funcionamiento y en dependencia de las circunstancias, el brazo de grúa 108 se puede extender hasta alturas correspondientes, como se menciona arriba, y una inclinación del brazo de grúa 108 se ajusta, por ejemplo, mediante retracción/extensión de un cilindro 110.

Tanto el accionamiento de los soportes 102, 104 como el accionamiento de los cilindros en el brazo de grúa 108 o del cilindro 110 se deben monitorizar para garantizar un funcionamiento seguro de la grúa.

Mientras más se extienden los apoyos horizontales 102a, 104a, mayor puede ser la proyección lateral de la herramienta de trabajo, por ejemplo, del brazo de grúa 108, o de la plataforma elevadora, sin que exista un peligro de vuelco o inestabilidad. Un simple control consistiría en extender siempre al máximo los soportes para posibilitar la mayor desviación posible de la herramienta de trabajo. Sin embargo, esta extensión máxima de los soportes no siempre es posible ni tampoco se desea en todos los casos, por ejemplo, debido a las condiciones de espacio limitadas o por el hecho de que una desviación máxima de la herramienta de trabajo no resulta incluso necesaria. Por esta razón se desea medir con la mayor exactitud posible hasta qué punto se han extendido los cuatro apoyos de extensión 102a, 104a y/o los cilindros para el accionamiento de la herramienta de trabajo a fin de garantizar en combinación con una medición de carga una estabilidad óptima con un aprovechamiento óptimo simultáneo de la proyección lateral. Para conseguir una seguridad de trabajo suficientemente alta es necesario que 45 esta medición de longitud se realice con la mayor exactitud posible.

En el estado de la técnica se utilizan mayormente sensores de cable de tracción para medir la longitud de extensión. Estos sensores de cable de tracción presentan usualmente un cable de acero acoplado a un dispositivo de enrollado pretensado por resorte y a un potenciómetro de una vuelta o multivuelta instalado aquí. Los 50 sensores de longitud de cable más modernos utilizan, en vez de los potenciómetros, elementos sensores sin contacto, por ejemplo, sensores Hall. Una desventaja de estos sensores de longitud de cable conocidos radica en que presentan una pluralidad de piezas móviles que, por su parte, son relativamente propensas a fallos. Además, las mismas se pueden usar sólo de manera limitada en aplicaciones móviles difíciles. Las piezas mecánicas muestran también un elevado desgaste, por lo que en la mayoría de los casos se instalan dos de estos sensores para 55 garantizar una seguridad suficiente.

Otro principio, conocido en el estado de la técnica, para detectar las longitudes de las piezas de máquina extensibles consiste en prever sensores de distancia ópticos. Sin embargo, estos sensores de distancia ópticos tienen la desventaja de que se utiliza luz para medir la distancia, de modo que los mismos son propensos a

la suciedad.

Otros principios, en cambio, describen la utilización de sensores ultrasónicos que a menudo se utilizan también en máquinas de construcción. En este caso está previsto un transductor de ultrasonido que emite ondas 5 sonoras con un ángulo de abertura determinado, poniéndose en funcionamiento un temporizador con esta emisión de ondas sonoras. Las ondas ultrasónicas emitidas son reflectadas a continuación por un objeto, sobre el que inciden las mismas, y retornan al transductor que funciona después como receptor. La señal recibida se amplifica aquí y el temporizador se detiene, de modo que sobre la base del tiempo transcurrido entre la emisión y la recepción de la señal ultrasónica se puede deducir la distancia del objeto respecto al transductor. La desventaja de esta configuración es que la propagación del sonido no se puede enfocar estrechamente, por lo que una medición en espacios estrechos, como ocurre en particular en aplicaciones en equipos móviles, sólo es posible con mucho esfuerzo.

Otro principio para determinar una longitud de extensión se describe en el documento DE102008048307A1, según el que están previstos dos sensores ultrasónicos, utilizándose un primer tiempo de ejecución entre la emisión y la recepción de una primera señal ultrasónica emitida por el primer transductor y un segundo tiempo de ejecución entre la emisión y la recepción de una segunda señal ultrasónica emitida por el segundo transductor para determinar una distancia. La desventaja aquí es que este sistema comprende sólo un sensor estacionario y un sensor móvil.

Otros principios para determinar una longitud de extensión de piezas móviles mediante sensores ultrasónicos se describen en el documento DE102009003734A1 o el documento JP60-017378A.

A partir de este estado de la técnica, la presente invención tiene el objetivo de crear un principio mejorado para determinar una longitud de extensión de una pieza de máquina extensible que sea tanto robusto como proporcione también una solución satisfactoria a la tarea de medición en relación con la seguridad, de modo que un sistema con tal dispositivo presente una seguridad de funcionamiento elevada y funcione de manera más exacta.

Este objetivo se consigue mediante un dispositivo según la reivindicación 1.

Ejemplos de realización de la invención crean un dispositivo, en el que el primer sensor ultrasónico comprende un elemento portante, sobre el que están dispuestos el primer transductor de ultrasonido y el segundo transductor de ultrasonido. El elemento portante puede presentar dos superficies que están orientadas en dirección de medición y en las que están dispuestos el primer transductor de ultrasonido y el segundo transductor de ultrasonido. El elemento portante puede presentar una forma de L en la sección transversal.

Ejemplos de realización de la invención crean un dispositivo, en el que el control está configurado para determinar la longitud de extensión sobre la base de las señales ultrasónicas recibidas por el primer transductor de ultrasonido y el segundo transductor de ultrasonido.

Ejemplos de realización de la invención crean un dispositivo, en el que el primer transductor de ultrasonido y el segundo transductor de ultrasonido están dispuestos de manera desplazada a una distancia predeterminada y en el que el control está configurado para determinar una temperatura ambiente sobre la base de 45 la distancia existente entre el primer transductor de ultrasonido y... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para determinar una longitud de extensión de una pieza de máquina extensible con un primer sensor ultrasónico (200) que comprende un primer transductor de ultrasonido (206a) y un segundo transductor de ultrasonido (206b) y con un control (120) que está configurado para determinar la longitud de extensión (L) sobre la base de una señal ultrasónica recibida por el primer sensor ultrasónico (200) , caracterizado porque el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) están orientados en la misma dirección de medición y están dispuestos de manera desplazada con un desplazamiento fijo (V) a lo largo de la dirección de medición.

2. Dispositivo según la reivindicación 1, en el que el primer sensor ultrasónico (200) comprende un elemento portante (202) , sobre el que están dispuestos el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) .

3. Dispositivo según la reivindicación 2, en el que el elemento portante (202) presenta dos superficies (204a, 204b) que están orientadas en dirección de medición y en las que están dispuestos el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) .

4. Dispositivo según la reivindicación 2 ó 3, en el que el elemento portante (202) presenta una forma de L 20 en la sección transversal.

5. Dispositivo según una de las reivindicaciones 1 a 4, en el que el control (120) está configurado para determinar la longitud de extensión (L) sobre la base de las señales ultrasónicas recibidas por el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) .

6. Dispositivo según una de las reivindicaciones 1 a 5, en el que el control (120) está configurado para determinar una temperatura ambiente sobre la base del desplazamiento (V) entre el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) y sobre la base de una diferencia de los tiempos de ejecución de las señales ultrasónicas recibidas por el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) .

7. Dispositivo según una de las reivindicaciones 1 a 6, en el que el control (120) está configurado con el fin de controlar el primer sensor ultrasónico (200) para la emisión y la recepción opcionales de señales ultrasónicas.

8. Dispositivo según una de las reivindicaciones 1 a 7, en el que el control (120) está configurado con el fin de controlar inicialmente el primer sensor ultrasónico (200) para emitir una señal ultrasónica y con el fin de controlar el primer sensor ultrasónico (200) después de emitirse la señal ultrasónica para recibir una señal ultrasónica reflectada mediante el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) .

9. Dispositivo según la reivindicación 8, en el que el primer sensor ultrasónico (200) está dispuesto de manera estacionaria o está dispuesto para moverse en respuesta a un movimiento de la pieza de máquina extensible.

10. Dispositivo según una de las reivindicaciones 1 a 7 con un segundo sensor ultrasónico (300, 400) , estando configurado el control (120) con el fin de controlar el segundo sensor ultrasónico (300, 400) para emitir una señal ultrasónica en dirección del primer sensor ultrasónico (200) y con el fin de controlar el primer sensor ultrasónico (200) para recibir la señal ultrasónica, emitida por el segundo sensor ultrasónico (300, 400) , mediante el primer transductor de ultrasonido (206a) y el segundo transductor de ultrasonido (206b) del primer sensor ultrasónico

(200) .

11. Dispositivo según la reivindicación 10, en el que uno de los sensores ultrasónicos (200, 300, 400) está dispuesto de manera estacionaria y el otro sensor ultrasónico (200, 300, 400) está dispuesto para moverse en respuesta a un movimiento de la pieza de máquina extensible.

12. Dispositivo según la reivindicación 10, en el que los sensores ultrasónicos (200, 300, 400) están dispuestos de manera que su distancia aumenta o disminuye mientras más se haya extendido la pieza de máquina extensible.

13. Dispositivo según una de las reivindicaciones 10 a 12, en el que el segundo sensor ultrasónico (400) comprende un primer transductor de ultrasonido (406a) y un segundo transductor de ultrasonido (406b) que están dispuestos de manera desplazada a lo largo de la dirección de medición, y en el que el control (120) está configurado con el fin de controlar uno de los transductores de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) para la emisión de la señal ultrasónica.

14. Dispositivo según la reivindicación 13, en el que el desplazamiento de los transductores de ultrasonido (206a, 206b) del primer sensor ultrasónico (200) es igual al desplazamiento de los transductores de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) , y en el que el primer sensor ultrasónico (200) y el segundo sensor ultrasónico (400) están dispuestos de manera que la distancia existente entre el primer transductor de ultrasonido (206a) del primer sensor ultrasónico (200) y el segundo transductor de ultrasonido (406b) del segundo sensor ultrasónico (400) , así como la distancia existente entre el segundo transductor de ultrasonido (206b) del primer sensor ultrasónico (200) y el primer transductor de ultrasonido (406a) del segundo sensor ultrasónico (400) son iguales.

15. Dispositivo según la reivindicación 13 ó 14, en el que el control (120) es efectivo con el fin de controlar un transductor de ultrasonido (206a, 206b) del primer sensor ultrasónico (200) durante una primera medición para emitir una primera señal ultrasónica y con el fin de controlar los transductores de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) para recibir respectivamente la primera señal ultrasónica y con el fin de controlar 20 un transductor de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) durante una segunda medición para emitir una segunda señal ultrasónica y con el fin de controlar los transductores de ultrasonido (206a, 206b) del primer sensor ultrasónico (200) para recibir respectivamente la segunda señal ultrasónica y con el fin de generar una pluralidad de valores de distancia sobre la base de las segundas señales ultrasónicas recibidas en los transductores de ultrasonido (206a, 206b) del primer sensor ultrasónico (200) y las primeras señales ultrasónicas recibidas en los transductores de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) .

16. Dispositivo según la reivindicación 15, en el que el control (120) es efectivo para generar una o varias señales de compensación de temperatura sobre la base de una diferencia de las segundas señales ultrasónicas recibidas en los transductores de ultrasonido (206a, 206b) del primer sensor ultrasónico (200) y sobre la base de una diferencia de las primera señales ultrasónicas recibidas en los transductores de ultrasonido (406a, 406b) del segundo sensor ultrasónico (400) .

17. Dispositivo según la reivindicación 15 ó 16, en el que el control (120) es efectivo para ejecutar una evaluación de plausibilidad de la medición sobre la base de los valores de distancia. 35

18. Máquina móvil con una pieza de máquina extensible y un dispositivo según una de las reivindicaciones 1 a 17.

19. Máquina móvil según la reivindicación 18, en la que la pieza de máquina extensible comprende uno o

varios soportes, uno o varios apoyos, una herramienta de trabajo, una plataforma elevadora y/o un cilindro telescópico.

Patentes similares o relacionadas:

Medición de distancia acústica para una red de arrastre, del 15 de Abril de 2020, de Scantrawl a.s: Un método para determinar la distancia entre una embarcación y al menos un módulo de sensor dispuesto en el equipo de pesca que es remolcado por la embarcación, […]

Dron Perfilador de corrientes fluviales, del 24 de Junio de 2019, de UNIVERSIDAD DE VALLADOLID: Dron perfilador de corrientes fluviales. Consiste en el desarrollo de una herramienta capaz de situar diferentes sensores en zonas de difícil acceso […]

Sistema y método de posicionamiento acústico subacuático, del 29 de Noviembre de 2017, de TrackServer, Inc: Un método para determinar la posición de un dispositivo subacuático, que comprende: proporcionar una pluralidad de dispositivos de estación […]

Procedimiento, sistema y programa informático para determinar distancias y posiciones, del 30 de Agosto de 2017, de Van Taunay, Gerald Jules Rudolf: Un procedimiento para determinar una distancia entre al menos un primer dispositivo (10, 10a, 10b, 10-1 a 10-8) de posicionamiento, FPD, y un segundo dispositivo (20, 20a, 20b, […]

Método para la determinación de la distancia entre dispositivos acústicos bajo el agua, del 29 de Marzo de 2017, de Scantrawl a.s: Un método para la determinación de la distancia desde un punto de referencia al menos a dos módulos de sensor cuando estos están colocados aproximadamente […]

Método para la determinación de la distancia entre dispositivos acústicos bajo el agua, del 29 de Marzo de 2017, de Scantrawl a.s: Un método para la determinación de la distancia desde un punto de referencia al menos a dos módulos de sensor cuando estos están colocados aproximadamente […]

Procedimiento para determinar una diferencia de distancia, del 8 de Marzo de 2017, de SKJOLD-LARSEN, HENNING: Un procedimiento para determinar la diferencia de distancia desde un punto de referencia a al menos dos módulos de sensor , todos ellos situados bajo el agua, […]

Procedimiento y dispositivo para estimar la distancia más probable entre objetos, del 19 de Agosto de 2015, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para la estimación de la distancia más probable de por lo menos un objeto móvil a por lo menos otro objeto móvil , […]

Procedimiento y dispositivo para estimar la distancia más probable entre objetos, del 19 de Agosto de 2015, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para la estimación de la distancia más probable de por lo menos un objeto móvil a por lo menos otro objeto móvil , […]

PROCEDIMIENTO PARA MARCAR UN OBJETIVO QUE EMITE SONIDO, del 2 de Diciembre de 2011, de ATLAS ELEKTRONIK GMBH: Procedimiento para marcar un objetivo que emite sonido mediante una antena submarina alongada que presenta varios transductores electroacústicos […]