Dispositivo de carga de tubos con partículas de catalizador.

Dispositivo que permite la carga de partículas de catalizador en la zona anular de un tubo de bayoneta con un diámetro externo Dext y con un diámetro interno Dint cuya sección anular está dividida en N sectores angulares mediante unos elementos denominados dispositivos de centrado que comprende:

- una tolva de carga de las partículas de catalizador;

- un conjunto de N canales vibrantes unidos a la parte inferior de la tolva y a N tubos de carga, cada tubo de carga alimentando un sector angular y con un diámetro Dt superior a 1,1 veces la medida más grande de las partículas de catalizador dmax, e inferior a 2 veces la medida más pequeña de las partículas de catalizador dmin, la longitud Lt de un tubo de carga siendo, al principio, prácticamente igual a la longitud del tubo de bayoneta;

- un conjunto de N elementos de unión flexibles que unen cada canal vibrante con un tubo de carga permitiendo un cambio de dirección adecuado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10290499.

Solicitante: IFP ENERGIES NOUVELLES.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4, AVENUE DE BOIS-PREAU 92852 RUEIL-MALMAISON CEDEX FRANCIA.

Inventor/es: COLIN,JEROME, GIROUDIERE,FABRICE, SANZ,ELENA, BEAUMONT,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- B01J8/06 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

PDF original: ES-2388815_T3.pdf

Fragmento de la descripción:

Dispositivo de carga de tubos con partículas de catalizador.

Campo de la invención

La presente invención se sitúa en el campo de los dispositivos que permiten la carga de catalizador presentado en forma de partículas sólidas dentro de reactores multitubulares.

La particularidad del medio de carga al que se refiere la presente invención es que está constituido por la zona anular comprendida entre un tubo exterior y un tubo interior.

De manera habitual a este tipo de tubo se le llama tubo “de bayoneta”. El catalizador mismo está formado por partículas con una forma generalmente cilíndrica, con un diámetro de entre 1 y 2 cm aproximadamente, y con una longitud comprendida entre 0, 5 cm y 2 cm.

La presente invención no está ligada a ninguna reacción química particular, sino que se refiere de manera más general a cualquier reactor que utilice la tecnología de los tubos denominados tubo de bayoneta.

A título de ejemplo, los reactores a los que se refiere la presente invención son unos reactores de reformado con vapor de gas natural para la producción de gas de síntesis de gran capacidad (tradicionalmente 100.000 Nm3/h) . Estos reactores están formados de manera clásica por un conjunto de entre 200 y 300 tubos aproximadamente de 15 metros de altura encerrados dentro de una virola que puede alcanzar los 15 metros de diámetro.

El problema principal que se encuentra en el proceso de carga de estos reactores multitubulares es el de la homogeneidad de la densidad de carga entre los diferentes tubos catalíticos.

En efecto, cualquier heterogeneidad en el proceso de carga se va a traducir en una diferencia de densidad de carga que puede conducir a unos pasos preferentes de un tubo a otro, e incluso en el interior de un mismo tubo. Es esencial que el método de carga elegido garantice una buena homogeneidad de densidad entre los diferentes tubos catalíticos.

El método de carga asociado al dispositivo también debe poder repetirse y ser lo suficientemente rápido como para que el tiempo de carga se mantenga dentro de unos límites razonables.

Antecedentes de la invención

La técnica anterior en el campo del proceso de carga de los reactores catalíticos está representada por dos grandes tipos de procesos de carga denominados “por aspersión” y carga “con manga”. El primero de estos procesos de carga consiste en distribuir las partículas de catalizador en el interior del reactor por medio de la puesta en rotación de dichas partículas y en dejarlas caer imitando las gotas de lluvia.

Este método conduce a una carga densa y homogénea, pero necesita un equipo rotativo que permita distribuir el catalizador de acuerdo con varios radios de tal modo que se cubra correctamente toda la sección catalítica.

El otro método denominado “con manga” consiste en introducir las partículas de catalizador dentro del reactor a través de una manga flexible que se va levantando progresivamente hacia arriba a medida que el nivel de las partículas de catalizador vertidas aumenta dentro del reactor. Este método conduce a una carga menos densa que la denominada “por aspersión”, pero utiliza un equipo más sencillo.

Las siguientes referencias describen de manera más precisa algunos otros métodos de carga que se utilizan para los reactores industriales:

o UNIDENSE Catalyst Loading for Steam Reformers (que se puede traducir por método de carga UNIDENSE para reactor de reformado con vapor) publicado en 2008 en el folleto comercial de Johnson Matthey.

o Damand, M. B.; Erikstrup, N. H. B.; Marcher, J.; Nielsen, H. C. L. T. y Kelling, D. Carga de reactores de reformado con vapor mediante el método denominado “Spiraload Method”, en Ammonia Technical Manual, 2003, artículo de Haldor Topsoe.

o “Spiraload Technology”, 2008, en el folleto comercial de Haldor Topsoe.

Los métodos de la técnica anterior no permiten tratar de manera satisfactoria el problema de la carga del catalizador en el interior de tubos que presentan una zona anular delimitada entre un tubo externo y un tubo interno, un tipo de tubos denominado por el experto en la materia tubo de bayoneta.

En efecto, el espacio disponible en la zona anular de un tubo de bayoneta es de forma clásica del orden de 50 mm, es decir alrededor de la mitad del de un tubo simple con un diámetro de 100 mm. Además, la necesidad de mantener la constancia del espacio anular, es decir, una buena concentricidad entre el tubo interno y el tubo externo, obliga a instalar entre el tubo externo y el tubo interno unos elementos denominados dispositivos de centrado, que están formados, por ejemplo, por unas pestañas solidarias con uno de los tubos o también unos tirantes que unen las paredes de los tubos interno y externo. Por lo general estos dispositivos de centrado están presentes en un número de entre 2 y 6, y de manera preferente son un total de 3, en una sección dada. En un tubo de bayoneta con una longitud de 15 m, puede ser necesario distribuir estos dispositivos de centrado en 4 o 5 niveles escalonados de forma regular a lo largo del tubo.

En el texto que sigue, se hablará de sector angular para designar la porción de espacio comprendida entre dos dispositivos de centrado consecutivos.

Las condiciones del proceso de carga de partículas de catalizador dentro de un tubo de bayoneta provisto de unos dispositivos de centrado se pueden resumir de la manera siguiente:

- evitar la fractura de las partículas a causa de una altura de caída demasiado grande (de forma habitual superior a 5 m) ;

- evitar el atascamiento de las partículas en el interior del tubo de carga;

- evitar una salida en grupo de partículas del tubo de carga, ya que la experiencia demuestra que cuando un grupo de partículas sale del tubo de forma simultánea, existe un riesgo alto de formación de bóvedas.

De este conjunto de condiciones se deriva que el método de acuerdo con la presente invención es un método que utiliza un sistema de carga “grano a grano” y que precisa una selección rigurosa del diámetro del tubo de carga con respecto a las dimensiones de las partículas de catalizador. Si se llama dmax a la medida más grande de un partícula o grano de catalizador y dmin a la medida más pequeña de dicha partícula, se ha demostrado que para evitar los fenómenos de atascamiento y de salida en grupo de las partículas, garantizando al mismo tiempo un flujo grano a grano en el interior del tubo de carga, conviene respetar las siguientes condiciones entre el diámetro del tubo de carga Dt y las medidas dmax y dmin de la partícula:

Dt deber ser a la vez superior a 1, 1 veces dmax e inferior a 2 veces dmin.

Breve descripción de las figuras

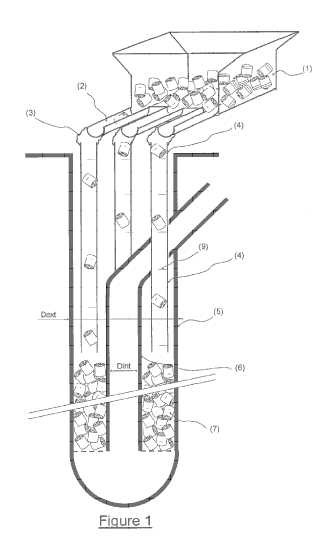

La figura 1 es una vista esquemática del dispositivo de acuerdo con la presente invención en el cual se encuentran agrupadas sus principales características.

La figura 2 es una vista desde arriba que permite visualizar los sectores angulares y la posición en cada sector del tubo de carga.

La figura 3 es una vista esquemática del dispositivo de acuerdo con la presente invención equipado, de manera opcional, con un sistema de extracción de partículas finas y de frenado de las partículas de catalizador mediante una contracorriente gaseosa.

Breve descripción de la invención

La presente invención se puede definir como un dispositivo de carga de partículas de catalizador en el espacio anular de un tubo de tipo bayoneta. Un tubo de bayoneta se define de forma habitual como formado por un tubo externo con un diámetro Dext y por un tubo interno, concéntrico al tubo externo, con un diámetro Dint. El espacio anular comprendido entre el tubo externo y el tubo interno constituye la zona anular catalítica que hay que rellenar con partículas de catalizador.

Estos tubos de bayoneta se utilizan de forma habitual en los reactores de reformado con vapor de diferentes cargas de hidrocarburos, en particular el gas natural, y se presentan entonces en forma de una multitud de entre 200 y 300 tubos encerrados dentro de una virola que puede alcanzar los 15 metros de diámetro.

Por supuesto, el dispositivo que se describe... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo que permite la carga de partículas de catalizador en la zona anular de un tubo de bayoneta con un diámetro externo Dext y con un diámetro interno Dint cuya sección anular está dividida en N sectores angulares mediante unos elementos denominados dispositivos de centrado que comprende:

- una tolva de carga de las partículas de catalizador;

- un conjunto de N canales vibrantes unidos a la parte inferior de la tolva y a N tubos de carga, cada tubo de carga alimentando un sector angular y con un diámetro Dt superior a 1, 1 veces la medida más grande de las partículas de catalizador dmax, e inferior a 2 veces la medida más pequeña de las partículas de catalizador dmin, la longitud Lt de un tubo de carga siendo, al principio, prácticamente igual a la longitud del tubo de bayoneta;

- un conjunto de N elementos de unión flexibles que unen cada canal vibrante con un tubo de carga permitiendo un cambio de dirección adecuado.

2. Dispositivo de carga de partículas de catalizador en la zona anular de un tubo de bayoneta de acuerdo con la reivindicación 1, en el cual el número N de sectores angulares y el número N de tubos de carga es de 3.

3. Dispositivo de carga de partículas de catalizador en la zona anular de un tubo de bayoneta de acuerdo con la reivindicación 1, en el cual los tubos de carga están provistos de unos sistemas de frenado de las partículas que consisten en unos elementos cilíndricos dispuestos perpendicularmente al eje de dicho tubo de carga y fijados a la pared de dicho tubo con una distancia vertical de 1 metro con una diferencia de más o menos 10 cm.

4. Dispositivo de carga de partículas de catalizador en la zona anular de un tubo de bayoneta de acuerdo con la reivindicación 1, en el cual el dispositivo se complementa con un sistema de extracción de partículas finas (10) , (12) .

5. Método de carga de partículas de catalizador en la zona anular de un tubo de bayoneta que utiliza el dispositivo de acuerdo con la reivindicación 1, que comprende la sucesión de las siguientes etapas:

- Carga del catalizador en la tolva de carga ;

- Paso de los granos por los N canales vibrantes;

- Carga grano a grano en los N tubos de carga;

- Acortamiento de los tubos de carga cuando la altura de la capa de partículas cargadas se aproxima al extremo inferior del tubo de carga a una distancia inferior a 1 metro y de manera preferente inferior a 0, 5 metros;

- Verificación de la calidad del proceso de carga mediante la medición de pérdida de carga haciendo circular aire por el lecho catalítico que llena la zona anular, la medición de ΔP realizándose entre el extremo superior del espacio anular llenado con catalizador y el extremo superior del tubo interior, prácticamente al mismo nivel.

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Reactor y procedimiento para la fabricación de fosgeno, del 20 de Noviembre de 2019, de BASF SE: Reactor cilindrico para la fabricacion de fosgeno mediante la reaccion de monoxido de carbono y cloro en fase gaseosa, en presencia […]

Reformador con vapor, del 14 de Agosto de 2019, de Nuvera Fuel Cells, LLC: Un reformador con vapor para la producción de un reformado de hidrógeno, que comprende: una concha que tiene una cavidad y una fuente de calor […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]