Composiciones y procedimientos para incrementar el rendimiento productivo de la pulpa, reducir los productos de extracción y reducir la incrustación en un procedimiento químico de reducción a pulpa.

Una composición para incrementar el rendimiento productivo de la pulpa,

reducir productos de extracción, yreducir las costras, en un procedimiento químico de elaboración de pulpa, comprendiendo, la citada composición:

un agente tensioactivo;

una mezcla alcalina;

por lo menos un polímero, comprendiendo, el citado polímero, un segmento de estructura de cadena lineal, quetiene dos extremos;

por lo menos un componente de fósforo, encontrándose, dicho componente de fósforo, químicamente enlazado, alo largo del citado segmento de estructura de cadena lineal, del citado polímero; y

por lo menos un componente terminal, encontrándose, dicho componente terminal, químicamente enlazado, a unoo a dos extremos del citado segmento de estructura de cadena lineal, del citado polímero.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/071529.

Solicitante: BLACKSTONE, MICHAEL M.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2358 RIVERSIDE AVENUE, VILLA RIVA 106 JACKSONVILLE, FL 32204 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BLACKSTONE,MICHAEL M, DABDOUB,ATIF M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21C9/08 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 9/00 Post-tratamiento de la pasta de celulosa, p. ej. de la pasta de madera, o de las borras de algodón. › Eliminación de grasas, resinas, pez o ceras.

PDF original: ES-2392196_T3.pdf

Fragmento de la descripción:

Composiciones y procedimientos para incrementar el rendimiento productivo de la pulpa, reducir los productos de extracción y reducir la incrustación en un procedimiento químico de reducción a pulpa.

ANTECEDENTES Y TRASFONDO DE LA INVENCIÓN

La mayoría de las cajas onduladas, bolsas de papel de tiendas de ultramarinos y mercados, las pulpas, se producen mediante procedimiento de reducción a pulpa, conocido como procedimiento de fabricación de pulpa “Kraft”. El procedimiento, se caracteriza por el hecho de que se añade sulfuro sódico al medio, el cual se utiliza para cocer las astillas de madera, y producir la pulpa. Cuando de introdujo esta técnica, hace más de un siglo, la adición de sulfuro sódico, produjo una dramática mejora en la resistencia de la pulpa, el rendimiento productivo de la pulpa, y la durabilidad del papel fabricado a partir de ésta.

En el procedimiento típico de digestión Kraft, las astillas de madera, se añaden a un medio acuoso, el cual consiste, mayormente, en un licor blanco, el cual se transforma en licor negro, durante la cocción. De una forma general, el licor, en el cual las astillas de madera se cuecen, o licor de cocción, comprenden una mezcla de licor negro y licor blanco, siendo, el licor negro, el licor añadido de nuevo al recipiente de cocción, o digestor, de procedencia de un lote anterior de astillas de madera, y siendo, el licor blanco, una solución alcalina fresca, es decir, recientemente preparada, de la forma que se describe posteriormente, más abajo, en este documento. El licor negro, varía considerablemente, entre diferentes moliendas, en dependencia del licor blanco utilizado, la madera empleada y el procedimiento de cocción. El licor blanco típico, es una solución de hidróxido sódico, carbonato sódico, sulfato sódico, sulfuro sódico y varios materiales inorgánicos. El licor blanco, solubiliza la pulpa, y elimina la lignina de las fibras de la madera, de la forma que se describe posteriormente, más abajo, en este documento.

La parte más grande de la materia orgánica retirada de la madera, durante la cocción, se combina químicamente con hidróxido sódico, en forma de sales de sodio. Algunos de estos compuestos, son jabones de resina, los cuales cuentan para las intensas propiedades de espumación del licor negro. Adicionalmente, además, los compuestos orgánicos de azufre, y los mercaptanos, los cuales proporcionan un color característico al licor negro que contiene sulfato, y pequeñas cantidades de sulfato sódico, sílice y otras impurezas, tales como lima, óxido, alúmina, potasio, y cloruro sódico, se encuentran presentes en el licor negro.

En el procedimiento de fabricación de pulpa, se procede a someter las astillas de la madera, las cuales se han desintegrado previamente a un tamaño determinado, a los reactivos alcalinos, a elevadas temperaturas y presiones, en un recipiente digestor. De una forma general, las temperaturas, son las correspondientes a un rango comprendido dentro de unos márgenes que van desde aproximadamente 121°C (250°F) hasta aproximadamente 177°C (350°F) , y las presiones, son las correspondientes a un rango comprendido dentro de unos márgenes que van desde aproximadamente 414 kPa (60 psi/g) , hasta aproximadamente 896 kPa (130 psi/g) . EL tiempo de digestión, es el correspondiente a un rango comprendido dentro de unos márgenes que van desde aproximadamente 30 minutos hasta aproximadamente 10 horas, en dependencia de las condiciones del proceso y de las características deseadas de la pulpa / el papel.

Entran también en juego las reacciones competentes. El calcio en el licor de cocción (normalmente, ligado a la celulosa, pero liberado, después del contacto con el álcali) , forma precipitados pegajosos o gomosos, con ácidos grasos y de resinas, que se hinchan, para bloquear los canales de flujo. El exceso de calcio, puede formar precipitados con lignina, y hemicelulosa, entre otros. Tales tipos de precipitados, pueden presentar muchas dificultades, en las etapas posteriores. En las áreas de gran de gran transferencia, los cationes de calcio, forman costras o escamas tenaces, reduciendo el flujo y la transferencia de calor. Adicionalmente al calcio, algunos otros metales, puede catalizar la hidrólisis de los azúcares de la madera, la hemicelulosa, y la celulosa, y pueden interferir en ciertas reacciones oxidación / reducción. Adicionalmente, además, el aluminio, el calcio, el magnesio y los metales de transmisión (especialmente, el manganeso, el cobre, y el hierro) , pueden interferir con el proceso de blanqueo (blanqueado) , así como con otros procesos.

Las condiciones de reacción presentes durante la cocción, o digestión, provocan que se hidrolice la lignina, el ligante polimérico amorfo que se encuentra en las fibras de la madera. De una forma ideal, las astillas de madera, se digieren únicamente, durante un transcurso de tiempo lo suficientemente largo, como para la disolver suficiente lignina, como para liberar las fibras de madera celulósica, pero manteniendo suficiente lignina intacta, como para proporcionar una resistencia añadida al papel. El procedimiento, intenta maximizar el rendimiento productivo de la pulpa, el cual se define como el peso en seco de la pulpa producida por unidad de peso seco de la madera consumida.

Después de que se haya disuelto la suficiente lignina, para liberar las fibras celulósicas de madera, la carga digestota, se sopla al interior de un recipiente de recepción, o tanque de soplado. La repentina bajada de la presión, procedente del digestor, al tanque de soplado, provoca un desmenuzamiento mecánico adicional de las fibras de madera. En algunas aplicaciones de la fabricación de papel, la lignina residual, se elimina, con objeto de producir papeles sin el color marrón característico del papel Kraft. En la producción de cartón o papel Kraft, no obstante, el residuo de lignina, permanece en la pulpa de la fabricación de papel, de tal forma que se logre la mayor resistencia posible de la pulpa de madera.

De una forma ideal, cada una de las astillas de madera sopladas desde el digestor, al interior del tanque de soplado, se descomponen en fibras de madera separadas. En la práctica, no obstante, algunas de las astillas de madera, fracasan en su cometido de separarse completamente, debido, en parte, a la lignina no disuelta remanente en la pulpa. Estas partículas no separadas, se retiran de la pulpa de madera, haciendo pasar la pulpa a través de una pantalla o tamiz, que tiene las aperturas de un tamaño predeterminado. En la industria de elaboración de pulpa, el test de ensayo estándar de pantalla que se emplea, es plano, con ranuras de 0, 0254 mm (0, 001 pulgadas) , a su través.

Los materiales que se recuperan de este proceso de tamizado, se conocen con la denominación de “rechazos”. Los rechazos, incluyen a las fibras de madera que podrían utilizarse para producir papel. Correspondientemente en concordancia, el altamente deseable, el hecho de reducir la cantidad de rechazos. Un procedimiento para reducir la cantidad de rechazos, es el consistente en incrementar el tiempo de digestión, o la creación de unas condiciones de hidrólisis mucho más severas. Tales tipos de condiciones, no obstante, incrementan los costes involucrados y provocan el que una parte de la celulosa de las astillas de madera, se hidrolice, y que se convierta en no utilizable.

Después del contacto con el licor, en el digestor, los inorgánicos, algunos tensioactivos no utilizados los cuales pueden haberse añadido, y la lignina y resinas solubilizadas, se eliminan de la pulpa, en una o más etapas de lavado. Las temperaturas, en las etapas de digestión y de lavado, son las correspondientes a un rango comprendido dentro de unos márgenes que van desde aproximadamente 121°C (250°C) hasta aproximadamente 171°C (340°F) , y las correspondientes a un rango comprendido dentro de unos márgenes que van desde aproximadamente 38°C (100°C) hasta aproximadamente 93°C (200°F) , respectivamente. Después del lavado, la pulpa, puede someterse a un blanqueo adicional o tratamientos de purificación, de la forma que se desee, antes de haberse laminado en forma de hojas, prepararse para la venta, o utilizarse adicionalmente en la fabricación de papel.

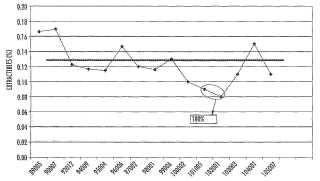

Un número Kappa, corresponde directamente a la cantidad de lignina restante en la pulpa. Generalmente, cuanto más alto es el número Kappa, más cantidad de lignina se encuentra presente y, así, por lo tanto, más alto es el rendimiento productivo de la pulpa. El número Kappa, generalmente, diminuye, a medida que el tiempo de... [Seguir leyendo]

Reivindicaciones:

1. Una composición para incrementar el rendimiento productivo de la pulpa, reducir productos de extracción, y reducir las costras, en un procedimiento químico de elaboración de pulpa, comprendiendo, la citada composición:

un agente tensioactivo;

una mezcla alcalina;

por lo menos un polímero, comprendiendo, el citado polímero, un segmento de estructura de cadena lineal, que

tiene dos extremos;

por lo menos un componente de fósforo, encontrándose, dicho componente de fósforo, químicamente enlazado, a

lo largo del citado segmento de estructura de cadena lineal, del citado polímero; y

por lo menos un componente terminal, encontrándose, dicho componente terminal, químicamente enlazado, a uno

o a dos extremos del citado segmento de estructura de cadena lineal, del citado polímero.

2. Una composición, como en la reivindicación 1, en donde, el citado componente de fósforo, comprende un fosfonato, un fosfinato, o cualquier combinación de éstos.

3. Una composición, como en la reivindicación 1, en donde, la citada mezcla alcalina, comprende hidróxido sódico, sulfuro sódico, carbonato sódico, o cualquier combinación de éstos.

4. Una composición, como en la reivindicación 1, en donde, el citado polímero, comprende ácido acrílico, ácido maléico, ácido metacrílico, acrilato de hidroxipropilo, acrilato de etilo, acetato de vinilo o cualquier combinación de éstos.

5. Una composición, como en la reivindicación 4, en donde, el citado polímero, se encuentra co-polimerizado con un alqueno.

6. Una composición, como en la reivindicación 1, en donde, el citado componente de fósforo, comprende un fosfonato, comprendiendo, el citado fosfonato, ácido fosfórico, ácido isopropenilfosfónico, ó anhídrido del ácido isopropenilfosfónico.

7. Una composición, como en la reivindicación 1, en donde, el citado fosfonato, se encuentra copolimerizado con un monómero que comprende ácido acrílico, ácido maléico, ácido metacrílico, acrilato de hidroxipropilo, acrilato de etilo ó acetato de vinilo.

8. Una composición, como en la reivindicación 1, en donde, el citado componente terminal, comprende nitrógeno, azufre, o cualquier combinación de éstos.

9. Una composición, como en la reivindicación 1, en donde, los citados componentes terminales, comprenden un compuesto de nitrógeno, un compuesto de azufre, o una combinación de éstos.

10. Una composición, como en la reivindicación 1, en donde, el citado componente terminal, comprende ácido 2acrilamido-2-metilpropanosulfónico.

11. Una composición, como en la reivindicación 2, en donde, el citado fosfonato, comprende:

en donde, R1-R4 y R7, comprenden, de una forma independiente, hidrógeno, un grupo alquilo, un grupo cicloalquilo, un grupo heterocicloalquilo, un grupo arilo, un grupo heteroarilo, un grupo protector, o una combinación de éstos, y

en donde, R1-R4, comprenden, de una forma independiente, hidrógeno, un grupo alquilo, un grupo cicloalquilo, un grupo heterocicloalquilo, un grupo arilo, un grupo heteroarilo, un grupo protector, o una combinación de éstos.

12. Una composición, como en la reivindicación 2, en donde, el citado fosfinato, comprende:

en donde, R1 y R2, pueden incluir ácido acrílico, ácido maléico, ácido metacrílico, acrilato de hidroxipropilo, acrilato de etilo, acetato de vinilo, o una combinación de éstos. y

en donde, R1 y R2, pueden incluir ácido acrílico, ácido maléico, ácido metacrílico, acrilato de hidroxipropilo, acrilato de etilo, ó acetato de vinilo.

13. Una composición, como en la reivindicación 2, en donde, el citado polímero, comprende ácido acrílico, ácido maléico, ácido metacrílico, acrilato de hidroxipropilo, acrilato de etilo, y acetato de vinilo.

14. Una composición, como en la reivindicación 2, en donde, el citado componente terminal, comprende nitrógeno, azufre, o cualquier combinación de éstos.

15. Una composición, como en la reivindicación 1, en donde, el citado componente terminal, comprende ácido 2acrilamido-2-metilpropanosulfónico.

16. Una composición, como en la reivindicación 1, en donde, el citado fosfinato, es estable, a temperaturas que se encuentren por encima de los 250°C.

Patentes similares o relacionadas:

Método para reducir los efectos negativos de las impurezas adhesivas en los sistemas de materiales que contienen papel reciclable, del 1 de Abril de 2020, de Archroma IP GmbH: Método para reducir los efectos negativos de las impurezas adhesivas en el procesamiento de papel reciclable caracterizado porque comprende la adición de una […]

Proceso para tratar el licor negro de madera dura y el licor negro de madera dura tratado de acuerdo con el proceso, del 30 de Octubre de 2019, de STORA ENSO OYJ: Un proceso para tratar un licor negro de madera dura a partir de la fabricación de pulpa de madera dura, para precipitar los iones de calcio presentes […]

Poliésteres, del 7 de Agosto de 2019, de CLARIANT INTERNATIONAL LTD.: Poliésteres que se pueden obtener mediante polimerización de a) éster dimetílico del ácido tereftálico y b) etilenglicol y c) […]

Procedimiento para la elaboración de una suspensión de material fibroso, del 17 de Junio de 2019, de MESSER AUSTRIA GMBH: Procedimiento para la elaboración de una suspensión de material fibroso para la producción de papel o cartón, en el que se disuelve un material fibroso […]

Adsorción y/o reducción de la cantidad de materiales orgánicos en un medio acuoso con el uso de carbonato de calcio precipitado coloidal, del 13 de Junio de 2019, de Omya International AG: Uso de un carbonato de calcio precipitado coloidal (cPCC) para adsorber y/o reducir la cantidad de al menos un material orgánico en un medio […]

Composición antiincrustante y sus usos, del 20 de Febrero de 2019, de KEMIRA OYJ: Uso de una composición antiincrustante líquida que comprende un agente antiincrustante polianiónico que tiene una pluralidad de grupos aniónicos, agente antiincrustante […]

Uso de una composición como supresor de formación de pitch y método para suprimir la formación de pitch, del 6 de Febrero de 2019, de KURITA WATER INDUSTRIES LTD.: El uso de una composición que comprende una solución alcalina en la que se disuelven una resina fenólica y/o una resina fenólica modificada o una solución […]

Método y aparato para medir la deposición de contaminantes en partículas en suspensiones de pasta y papel, del 9 de Enero de 2019, de Solenis Technologies Cayman, L.P: Un método para evaluar la eficacia de un tratamiento de inhibición de la deposición en una fábrica de pasta o papel, que comprende las siguientes etapas: a. insertar un […]