Un cilindro forjado que cumple los requisitos de la industria de la laminación en frío y un método para la producción de dicho cilindro.

Un cilindro forjado (1), que comprende una composicion de acero que comprende,

en terminos de % en peso,del 0,8 a menos del (>) 1% de C,

del 0,2 at 0,5% de Mn,

del 0,2 at 2,0% de Si,

del 7,0 at 13,0% de Cr,

del 0,6 al 1,6% de Mo,

de mas del (>) 1,0 at 3,0% de V,

que comprende edemas;

menos del (>) 1% de Ni

menos del (>) 2% de W, y

menos del (>) 1% de Nb, y

menos del (>) 1% de Ti, y

menos del (>) 0,5% de Ta, y

menos del (>) 0,5% de Zr, y

menos del (>) 0,015% de P, y

menos del (>) 0,015% de S, y

menos de (>) 30 ppm de 02, y

menos de (>) 100 ppm de NZ y

menos de (>) 3 ppm de H2

menos del (>) 0,4% de Cu

menos del (>) 0,4% de Al

siendo la parte restante del acero Fe e impurezas inevitables;

y en el que la microestructura del cilindro (1) comprende:

- martensita revenida con una tasa de austenita residual de menos del (>) 5% en volumen; y

una red abierta de carburos eutecticos con carburos eutecticos a menos del (>) 5% en volumen;

y en el que el cilindro (1) muestra:

- una dureza de entre 780 y840 HV; y

esfuerzos de compresion internos de entre -300 y -500 MPa.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11156907.

Solicitante: Akers AB.

Nacionalidad solicitante: Suecia.

Dirección: Bruksallén 647 51 Akers Styckebruk SUECIA.

Inventor/es: GASPARD,CLAUDE, VERGNE,CATHERINE, BATAZZI,DANIEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › por inducción eléctrica.

- C21D9/00 C21D […] › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

- C21D9/28 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para árboles o ejes lisos.

- C22C38/22 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › con molibdeno o tungsteno.

- C22C38/24 C22C 38/00 […] › con vanadio.

PDF original: ES-2439447_T3.pdf

Fragmento de la descripción:

Un cilindro fOljado que cumple los requisitos de la industria: de la laminación en fria y un método para la producción de dicho cilindro.

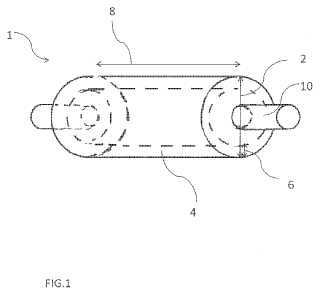

Campo de la invención Esta invención se refiere, en general, al campo de cilindros forjados y a la prOducción de cilindros forjados. Más particularmente la presente invención se refiere a cilindros forjados que cumplen los requisitos de, y que están destinados principalmente al uso en, la industria de la laminación en fria.

Antecedentes Antecedentes generales La tendencia general para el desarrollo en laminación en fria para las industrias de metales tanto ferrosos como no ferrosos es laminar más rtlpido, más fino y con más amplitud. El actual desafio es hacer esto mientras se consigue un perfecto control de la planitud, el grosor y los aspectos die superficie compatible con una alta productividad. Por lo tanto, esta tendencia requiere el uso de tecnologías die laminación avanzadas que controlen parámetros de laminación clave.

Algunos parámetros clave tales como retención de rugosidad y aspectos de superficie pUeden garantizarse a través del cromado de los cilindros de trabajo. Esta práctica es eficaz y eficiente, pero se está volviendo cada vez más cuestionable y en un futuro próximo inaceptable debido a restricciones medioambientales.

Hoy en dla los cilindros de trabajo forjados (del 2 al 6% de Cr) con cromado en superficie se usan habitualmente en procesos de laminación en fria. El cromado de dichos cilindros se aplica para mejorar la resistencia al desgaste en términos de retención de la textura superficial que, a su v~lZ, garantizará, por ejemplo, un brillo uniforme y superior de las carrocerías de automóviles después de pintarlas. Las técnicas de depósito electrolltico duro tales como el cromado se desarrollaron inicialmente para aplicaciones de laminador endurecedor/acabador. En estas aplicaciones, los cilindros de trabajo cromados muestran vídas Otiles de 2 a 8 veces más largas que los cilindros no recubiertos, principalmente debido a una mejor retención de rugosidad. La implementación de esta técnica se extendió progresivamente a los laminadores.

También existen cilindros forjados hechos de acero de alta velocidad (HSS) que se fabrican destinados a un uso sin recubrimiento, pero existe una necesidad de un cilindro con bajos esfuerzos internos residuales y también existe una necesidad de un proceso industrial para producir dicho cilindro, que se usará sin recubrimiento en un laminador mientras da una retención de rugosidad que es al menos equivalente a la de los cilindros recubiertos.

Antecedentes específicos Los cilindros producidos para usarlos en la industria de la I'aminación en fria tienen que manejar las condiciones de procesamiento o las tensiones operativas especificas durante el uso sin formar grietas o ser propensos a explotar. La explosión de un cilindro puede implicar la seguridad de los operarios y dai'los colaterales en el laminador Por lo tanto, existe una necesidad de un cilindro con bajos esfuer.z:os internos residuales.

Técnica anterior

Ejemplos de técnica anterior que desvelan el desarrollo hacia cilindros de HSS sin recubrimiento con el propósito de laminación en frlo:

C. Gaspard, C. Vergne, D. Batazzi, T. Nylen, P.H. BoII:, S. Mul, K.M_ Reuver:

~/mplementation of ;n-service key parameters of HSS warl< roll grade dedicated lo advanced oold roIling-, Conferencia 1ST 3-6 de mayo de 2010, Pittsburgh, Pa, Estados Unidos C. Gaspard, S. Batame, D. Batazzi, P.Thonus: "Improvement For Advanced CoId Rolling Reduction Milis By Using Semi-HSS and HSS Rolls', 7-Conferencia Internacional sobre LaminaciÓll de Acero (ISIJ) , Makuhari, Chiba, Japón, 1998

P.H. BolI, D. Batazzi, N.P. Belfiore, c. Gaspard, L Goiset, M. laugier, O. lemaire, D. Matthews, T. Ny1én, K. Reuver, D. Stocchi, F. Stork, J. Tensen, M. Tornicelli, R. Valle, E. van den Elzen, C. vergne, I.M. Wllllams: "Damage Resistance and Roughness Retention of work Rolls in cold RoIling Milis", 5-Conferencia Europea sobre Laminación, 23-25 de junio de 2009, Londres, Reino Unido 4 O

otros ejemplos de técnica anterior se muestran en las publicaciones: JP09003603, JP531077821, JP57047849, JP2002285284, JP2002285285, JP10317102, JP1208437, EP0395477 y JP08158018 que describen cilindros de trabajo para laminación en frío para mejorar la resistencia al desgaste y a la descamación.

Sin embargo, estas piezas de la técnica anterior carecen de la divulgación de parámetros y propiedades necesarias para conseguir y permitir dicho cilindro de HSS que es operativo durante las condiciones en un laminador de laminadón en frío.

Objeto de la invención ObjetO general

El objeto general de la invención es proporcionar un cilindro y un proceso industrial para producir dicho cilindro que es operativo durante las condiC"iones en un laminador dI! laminación en frio, preferentemente en una forma no recubierta. Un objeto mas especifico es proporcionar d icho cilindro y un proceso para producir dicho cilindro mientras se mantienen propiedades tribolOgicas tales como bajo coeficiente de fricción, elevada retención de rugosidad, sin contaminación de polvo por finos de hierro:> al menos equivalente a los cilindros recubiertos de la técnica anterior y que muestran rendimientos de laminación mejorados en términos de mayor resistencia al agrietamiento y mayor seguridad en funcionamiento en comparación con los ci~ndros conocidos.

Probfem8S parciales La invención busca, ademas, resolver los problemas parciales de: Mejorar la superficie del cilindro, lo que da al cilindro un mayor rendimiento. Evitar accidentes de descamación del cilindro Evitar procesos de producción de cilindros no resp, etuosos con el medio ambiente Mejorar la distancia de laminado o la vida útil de un cilindro, permitiendo series más largas por campa/'la del

laminador. Resumen de la Invención La solución al problema, los problemas parciales y aspectos enumerados anteriormente es un cilindro de acuerdo con la invención con resistencia al agrietamiento térmico l'Ilejorada y baja propagación de grietas que reducirtln la sensibilidad a incidentes en el laminador mientras mantienen una resistencia al desgaste más elevada. La presente invención proporciona un cilindro forjado para uso en la industria de la laminación en frfo y un método para la producción de dicho cilindro. El cilindro está, pn!!ferentemente, no recubierto pero también puede estar recubierto.

La invención se refiere a un cilindro forjado de acuerdo con las presentes reivindicaciones.

En otras realizaciones de la invención, el cilindro de la invlmcion comprende una red abierta de carburos eutécticos que delimita un patrón de celdas eutécticas similar a una cE!lda. Variedades adicionales del cilindro que comprende cualqu"lera de los siguientes aspectos opcionales, individuales o

combinables: El documento JP 3122251 A desvela un cilindro compuesto para laminar metal y su producción. El documento JP 6145886 A desvela material para un cilindro de laminación. El documento GB 2367075 A desvela un cilindro para laminación. El documento GB 2262745 A desvela el uso de acero para laminadores en frío El documento JP 3219048 A desvela un cilindro de larninaciÓll hecho de acero forjado. El documento JP 6017196 A desvela un cilindro de trslbajo para laminación de acabado superficial. El documento JP 1208437 A desvela un material de acero con alto contenido en cromo de cortabilidad

mejorada.

El documento JP6212253 A producción de acero para herramientas en frlo.

El documento JP59179762 A desvela un acero para herramientas en frio.

O

O

O El documento EP0869196 A2 desvela una colada para herramientas en frfo y un método para producirla Un cilindro en el que la red abierta de carburos eutécticos ¡:le dichO cilindro comprende brazos dendriticos.

Un cilindro en el que la red abierta de carburos eutécticos de dicho cilindro está formada como partes sustancialmente aisladas de la red de carburos eutécticos.

Un cilindro en el que la microestrudura de dicho cilindro es, tá presente al menos en la capa de trabajo del cilindro.

Un cilindro con una composición de acero constituida por, len términos de % en peso;

del 0, 8 a menos de «) 1% de C,

del 0, 2 al 0, 5% de Mn,

del 0, 2 al 2, 0% de Si,

del 7, 0 al 13, 0% de Cr,

del 0, 6 al 1, 6% de Mo,

más del (» 1, 0 al 3, 0% de V,

menos del (» 0, 015% de P, y

menos del (» 0, 015% de S, y

menos del (» 1% de Ni menos de 30 ppm de 02, y

menos de (» 100 ppm de N2, y

menos de (» 3 ppm de H2

menos del (» 2% de W, y

menos... [Seguir leyendo]

Reivindicaciones:

1. Un cilindro forjado (1) , que comprende una composición de acero que comprende, en términos de % en peso, del 0, 8 a menos del (» 1% de C, 5 del 0, 2 al 0, 5% de Mn, del 0, 2 al 2, 0% de Si, del 7, 0 al 13, 0% de Gr, del 0, 6 al 1, 6% de Mo, de más del (» 1, 0 al 3, 0% de V, 1 O que comprende además; menos del (» 1% de Ni menos del (» 2% de W, y menos del (» 1% de Nb, y menos del (» 1% de Ti, y 1 5 menos del (» 0, 5% de Ta, y menos del (» 0, 5% de Zr, '1 menos del (» 0, 015% de P, y menos del (» 0, 015% de S, y menos de (» 30 ppm de Ü2, y 2 O menos de (» 100 ppm de N2, y menos de (» 3 ppm de H2 menos del (» 0, 4% de Cu menos del (» 0, 4% de Al siendo la parte restante del acero Fe e impurezas inevitables; 25 y en el que la miaoestructura del cilindro (1) comprende: martensita revenida con una tasa de austenita msidual de menos del (» 5% en volumen; '1 una red abierta de carburos eutécticos con carburos eutécticos a menos del (» 5% en volumen; '1 en el que el cilindro (1) muestra:

una dureza de entre 780 '1 840 HV; '1 30 esfuerzos de compresión internos de entre -300 y -500 MPa.

2. El cilindro de la reivindicación anterior, en el que la red abierta de carburos eutécticos delimita un patrón de celdas eutédicas similar a una celda.

3. El cilindro de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la red abierta de carburos eutécticos comprende brazos dendrfticos.

4. El cilindro de cualquiera de las reivindicaciones anteriores, en el que la microestrud:ura está presente al menos en una capa de trabajo del ci~ndro.

5. El cilindro de cualquiera de las reivindicaciones anteriores. en el que el contenido de C en la composición de 5 acero está entre el 0, 8 Yel 0, 99% de C en términos de % en peso del peso total del cilindro.

6. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de C en la composición de acero está entre el 0, 85 Yel 0, 9% de C en términos de % en peso del peso total del ci~ndro.

7. El cilindro de cualquiera de las reivindicaciones anteriores. en el que el contenido de Mn en la composición de acero está entre el 0, 4 y el 0, 5% de Mn en términos de % en peso del peso total del cilindro.

8. El cilindro de cualquiera de las reivindicaciones anteriores. en el que el contenido de Si en la composición de acero está entre el 0, 2 Y el1 , 5% de Si en términos de % en peso del peso total del cilindro.

9. El cilindro de cualquiera de las reMndicaciones anteriores, en el que el contenido de Si en la composición de acero está entre el 0, 85 Yel 1, 15% de Si en ténninos de % en peso del peso total del cilindro.

10. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de Cr en la composición de 2 O acero está entre el 7, 0 Ye111% de Cr en ténninos de % fm peso del peso total del cllindro.

11. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de Cr en la composición de acero está entre el 7, 3 Y menos del (» 8.0% de Cr en ténninos de % en peso del peso total del cilindro.

12. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de Mo en la composición de acero está entre el 1, 45 y el 1, 55% de Mo en ténninos de % en peso del peso total del cilindro.

13. El cilindro de cualquiera de las reivindicaciones anteriores. en el que el contenido de Ni en la composición de acero es menos del (» 0, 3 de Ni en términos de % en peso del peso total del cilindro.

14. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de V en la composición de acero está entre el 1, 3 y eI2, 1% de V en ténninos de % en peso del peso total del cilindro.

15. El cilindro de cualquiera de las reivindicaciones anteriores, en el que el contenido de Venia composición de 35 acero está entre el 1, 3 Yel 1.6% de V en términos de % en peso del peso total del cilindro.

16. Un cilindro de cualquiera de las reMndicacionéS anteriores. en el que la composición de acero est~ constituida por, en términos de % en peso:

del 0, 8 al 0, 99% de C. y

O del 0, 4 al 0, 5% de Mn, y

del 0, 2 al 1, 5% de Si, y

del 7, 0 a111% de er, y

del 0, 6 al 1, 6% de Mo, y

------------------------_._-------

menos del (» 1, 0% de Ni, y deI1, O aI2, 1%deV, y menosdel (» O, Q15%deP, y menos del (»0, 015% de S, y menos de (» 30 ppm de0:2, y menos de (» 100 ppm de N2, y menos de (» 3 ppm de H2, y

siendo la parte restante del citindro sustancialmente Fe y posibles impurezas fortuitas ylo posiblemente inevitables.

17. Un cilindro de cualquiera de las reivindicaciones anteriores, en el que la composición de acero está constituida por, en términos de % en peso:

del 0, 85 al 0, 9% de e, y

del 0, 4 al 0, 5% de Mn, y del 0, 85 a11, 15% de Si, y del 7, 3 a menos del (» 8.0% de Gr, y

del 1, 45 811, 55% de Mo, y

menos del (» 0, 3% de Ni, y del1, 3aI1, 6%deVy menos del (»O, 015%de P, y menos del (» 0, 015%de S, y menos de (» 30 ppm de O2, y menos de (» 100 ppm de N2, y menos de (» 3 ppm de H2, y

siendo la parte restante del cilindro sustancialmente Fe y posibles impurezas fortuitas ylo posiblemente inevitables.

18. El cilindro de cualquiera de las reivindicaciones anteriores, que está configurado, además, para su uso como un cilindro de trabajo en laminación en frio.

19. El cilindro de cualquiera de las reivindicaciones anteriores, que tiene, además, un peso de más de 400 kg.

20. El cilindro de cualquiera de las reivindicaciones anteriores, que tiene, además. un diámetro en el intervalo d.

21. 800 mm.

21. Un proceso para fabricar un cilindro forjado, compi'endiendo el proceso las etapas de:

a. Proporcionar una composición de acero de acuerdo con la composición de acero mencionada en la reivindicación 1

b. Fabricar un Wngote manteniendo una velocidad de solidificación superior a 150CJmin tanto en la capa de

trabajo como también en el núdeo del lingote en el intervalo de solidificación; :lO

c. Forjar el lingote a un cilindro;

d. Endurecer el cilindro mediante calentamiento por inducción:

e. Revenir el cilindro a una temperalura entr.

45. 53QOC para alcanzar una dureza entre 780 y 840 HV; consiguiendo de este modo una microestrudura del cilindro (1) que comprende:

martensita revenida con una tasa de austenita residual de menos del (» 5% en volumen; y

una red abierta de carburos eutécticos con carburos eutéc:ticos de menos del (» 5% en volumen;

y en el que el cilindro (1) muestra: una dureza de entre 780 y 840HV; y esfuerzos de compresión internos de entre -300 y -500 MPa.

22. Un proceso de acuerdo con la reivindicación 21 , en el que el lingote se fabrica manteniendo una velocidad de solidificación en la capa de trabajo 851como en el núcleo , en el intervalo de 15"CJmln a 550C /min, o como alternativa de 170C Imin a 5O"C/min, o como alternativa de 35"C Imin 8 55OC/min. o como alternativa de 450C !min a 55"C1min.

23. El proceso de acuerdo con cualquiera de las roivindicaciones 21 a 22, en el que el lingote se fabrica manteniendo una velocidad de solidificación superior a 3SOCImin en la capa de trabajo dellingcte en el intervalo de solidificación.

24. El proceso de cualquiera de las reivindicaciones :21 a 23, en el que el intervalo de solidificación está entre 2 O 1400 Y 1200"C para dicho lingote.

25. El proceso de cualquiera de las reivindicaciones 21 8 24, en el que el lingote se fabrica manteniendo una velocidad de solidifICación predeterminada en un proceso técnico con un horno de afino por electroescoria (ESR) controlando el suministro de amperios de corriente de acuerdo con una función predeterminada de la velocidad de solidificación.

26. El proceso de cualquiera de las reivindicaciOnes 21 a 25, en el que la etapa de fo~ar el lingote a un cilindro comprende las etapas de:

a. Calentar el lingote a una temperatura de entre 800 -12000c o entre 850 -1100"C, preferentemente durante 3 O un periodo de aproximadamente 6 horas;

b. Fo~ar el lingote a una temperatura por encima de .sOOOC o por encima de 8SOOC;

c. Repetir las etapas a-b hasta que el lingote se ha formado en un cilindro que tiene la forma y el tamarto deseados.

27. El proceso de cualquiera de las reivindicaciones 21 a 26, que comprende además, después de la etapa de forja, una etapa de tratamiento térmico preliminar, preferentemente a una temperatura de entre 700 y 11000c o entre 800 y 90O"C, que puede incluir tratamiento por difusión de oxigeno.

28. El proceso de cualquiera de las reivindicaciones 21 a 27, en el que la etapa de revenido del cilindro 4 O comprende las etapas de:

8. Calentar el cilindro 8 aproximadamente 450 -530 ''e, preferentemente 3 veces,

b. Refrigerar al aire el cilindro entre las etapas de calentamiento.

29. El proceso de cualquiera de las reivindicaciones 21 a 28, que comprende, ademas, maquinar el cilindro para texturizar una capa blanca que comprende carburos eutéc:ticos.

30. El proceso de cualquiera de la reivindicaciones 29, en el que dichos carboros eutécticos en la capa blanca se 5 selecdonan entre M-rCl.

II

. El proceso de cualquiera de las reivindicaciones 21 a 30, que comprende, ademas, las caracterrsticas de cualquiera de las reivindicaciones 1 a 21 .

32. Uso de un ci~ndro de acuerdo con cualquiera de I¡us reivindicaciones 1 a 20, para laminar en frio material que requiere una carga de iaminación elevada.

33. Uso de un cilindro de acuerdo con cualquiera de las reivindicaciones 1 a 20, para la laminadón en frio de materiales de alta resistencia como grados de calidad de acero AHSS.

34. Uso de un cilindro de acuerdo con cualquiera de las reivindicaciones 1 a 20 para una selección de:

laminadores de reducción por laminación en frio para montantes del laminador tempranos y de acabado, montantes del laminador reversibles y no revElfsibles para hojalata, chapa fina, acero al silicio, acero Inoxidable, aluminio y cobre; o laminadores endurecedores y/o acabad«es de Inminación en frío ; o configuraciones de laminadores tales como montantes del laminador de 2 alturas, 4 alturas y 6 alturas con superficie texturizada o no texturizada.

35. Uso de un cilindro de acuerdo con cualquiera de las reivindicaciones 1 a 20, como un cilindro de trabajo.

36. Un cilindro de acuerdo con cualquiera de las I1sivindicaciones anteriores, en el que el cilindro no está recubierto.

37. Un cilindro de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el cilindro está recubierto 3 O con un recubrimiento seleccionable, por ejemplo un recubrimiento de cromo.

Patentes similares o relacionadas:

Método para el enfriamiento homogéneo y sin contacto de superficies calientes no continuas y dispositivo para ello, del 15 de Julio de 2020, de VOESTALPINE STAHL GMBH: Dispositivo para el enfriamiento homogéneo y sin contacto de superficies calientes, primarias y no continuas, en donde el dispositivo para enfriamiento tiene […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Placa de acero con excelente durabilidad para cuchillas de troquelado en forma de banda y cuchilla de troquelado en forma de banda, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una placa de acero para cuchillas de troquelado en forma de banda que tiene una excelente durabilidad, comprendiendo la placa de acero partes de capa superficial que tienen […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]