Chasis de vehículo.

Chasis de vehículo, que comprende;

una estructura de secciones tubulares interconectadas (10) que tienen elementos longitudinales (12,

14, 16, 18)unidos por elementos transversales (20, 22, 28), incluyendo al menos un elemento longitudinal (12) desde el que almenos un elemento transversal (20) se extiende en una primera dirección hacia un segundo elemento longitudinal(14) y al menos un elemento transversal adicional (28) se extiende en una segunda dirección que no es paralela a laprimera dirección hacia un tercer elemento longitudinal (16), para definir por ello una estructura tridimensional; yal menos una lámina (50) que incluye una sección cóncava que se extiende hacia la estructura, caracterizado porque la al menos una lámina (50) está unida a al menos los elementos longitudinales primero, segundo y tercero (12,14, 16) de la estructura tubular.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2009/000875.

Solicitante: Gordon Murray Design Limited.

Nacionalidad solicitante: Reino Unido.

Dirección: Wharfside Broadford Park Shalford Surrey GU4 8EP REINO UNIDO.

Inventor/es: MURRAY,IAN GORDON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B62D23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › Chasis y carrocería combinados, es decir, construcción monocasco (subconjuntos de carrocería B62D 25/00).

PDF original: ES-2407088_T3.pdf

Fragmento de la descripción:

Chasis de vehículo Campo de la invención La presente invención contempla un chasis de vehículo.

Antecedentes de la invención No hace falta decir que el chasis es un componente crucial de un vehículo. Es el núcleo del vehículo en el que se sostienen todos los demás componentes ya sea directa o indirectamente. En última instancia es responsable de la absorción y la transmisión de las fuerzas experimentadas por el vehículo; su rigidez determina (en gran medida) el comportamiento de conducción del vehículo y su comportamiento de deformación es un factor principal en la seguridad estructural a los choques del vehículo.

También es el componente individual más grande del vehículo y (además del motor, en algunos casos) el más pesado. Esto significa que los recursos necesarios para construir el chasis y su peso final van a ser una parte significativa de la huella ambiental del ciclo de vida del vehículo.

Por lo tanto, la reducción de peso y de las necesidades materiales del chasis van a dar lugar a beneficios en el rendimiento, la economía de combustible y la huella ambiental del vehículo. Sin embargo, esto debe hacerse sin afectar negativamente a la rigidez necesaria del chasis.

Históricamente, se ha construido un chasis de escalera simple, utilizando dos secciones longitudinales unidas por elementos transversales que (en efecto) proporcionaban los "peldaños" de la escalera. Las secciones longitudinales necesitaban ser de un calibre muy grande con el fin de proporcionar la resistencia necesaria. Esto dio lugar a un chasis que, para los estándares de hoy en día, es muy pesado e insuficientemente rígido en torsión. Fue, sin embargo, muy fácil de producir en serie.

El uso de secciones longitudinales adicionales unidas por múltiples elementos transversales o particiones crea lo que se conoce generalmente como un chasis de bastidor tubular. Para los vehículos fabricados en serie, sin embargo, éstas han sido descartadas ya que el tiempo necesario para la fabricación suele ser demasiado prolongado.

Aunque la rigidez de una estructura de este tipo es mayor que la de un chasis de escalera, con el fin de proporcionar suficiente rigidez por lo general es necesario añadir elementos diagonales adicionales a la estructura de modo que se eviten los momentos de torsión y que todas las fuerzas sean absorbidas mediante compresión o tensión longitudinal de un elemento del bastidor. Una estructura de este tipo normalmente se conoce como bastidor espacial, y es demasiado compleja para su producción en serie.

Por tanto, los vehículos modernos producidos en gran cantidad utilizan universalmente un chasis de acero prensado. El chasis se forma mediante una operación de prensado/estampado que implica uno o más pasos. Esto produce un chasis de acero que tiene la rigidez necesaria, aunque es muy pesado y requiere mecanizado considerable para su producción. Las partes restantes necesarias de la estructura del vehículo se sueldan entonces por puntos al conjunto.

Las herramientas necesarias para formar el chasis son físicamente grandes, y por tanto deben ser alojadas en una instalación grande. Un coste de material sustancial (con huella ambiental relacionada) está por tanto involucrado en el chasis, las herramientas y la instalación, el peso del chasis resultante impone una huella ambiental actual significativa como resultado de los requerimientos de energía consecuentes del vehículo, y la instalación grande impone una huella ambiental actual correspondiente en lo que se refiere a su calentamiento, su iluminación, su mantenimiento, etc. La soldadura por puntos necesaria implica un consumo de energía significativo.

El documento JP10 45027 A da a conocer un chasis para un vehículo según el preámbulo de la reivindicación 1.

Resumen de la invención La presente invención pretende proporcionar un chasis para un vehículo que combina la rigidez necesaria con la suficiente velocidad de fabricación para permitir la producción en serie, aunque con una huella ambiental que es una fracción de la de un chasis de acero prensado convencional.

Un chasis de acero prensado no puede cumplir estos requisitos por las razones expuestas anteriormente.

Un chasis de bastidor tubular convencional no puede cumplir el requisito en lo que se refiere a velocidad de fabricación. Para la producción en serie, buscamos un requisito de tiempo total del orden de 120 segundos por chasis; un chasis de bastidor tubular actual requiere la atención continua de un operario experto y por tanto es un proceso que consume mucho tiempo.

Por tanto proponemos un chasis para un vehículo, que comprende una estructura de secciones tubulares interconectadas y al menos una lámina unida a la estructura tal como se indica en la reivindicación 1. Con el uso de métodos de fabricación modernos tales como el corte con láser, el combado CNC, y la soldadura controlada por ordenador, el tiempo de producción requerido para un chasis de este tipo se puede mantener dentro de nuestro objetivo de 120 segundos. Mientras tanto, la lámina unida a la estructura actúa como una parte estructural del chasis y añade rigidez a la estructura como un todo que le permite cumplir con el grado de rigidez requerido.

Este chasis también tiene una huella de carbono excepcionalmente baja. El uso de secciones tubulares (preferiblemente huecas) , que pueden ser de un material metálico tal como acero o aluminio, es mucho más económico en el uso de material que un chasis de acero prensado y se puede formar con herramientas significativamente más pequeñas que por tanto (en sí mismas) tienen una huella más pequeña. El espacio físico requerido para la fabricación de un chasis de este tipo también es mucho más pequeño, lo que permite una reducción de los costes de calentamiento, iluminación, fabricación y otros costes y de la huella de carbono de la instalación en la que se fabrican.

La lámina puede ser metálica, tal como aluminio o panal de aluminio, o puede ser un material compuesto. Varios materiales compuestos son adecuados, incluidos material compuesto de fibra de carbono, material compuesto de fibra de Kevlar, material compuesto de fibra de vidrio, y otros materiales compuestos tales como compuestos de matriz metálica. Un material compuesto especialmente adecuado es uno que comprende un núcleo de un material y un revestimiento de un segundo material; núcleos adecuados incluyen materiales a base de papel y revestimientos adecuados incluyen materiales plásticos reforzados con fibra.

La naturaleza no plana de la lámina permite un mayor grado de rigidez en una variedad más amplia de ejes. De acuerdo con la invención, se proporciona una geometría cóncava, tal como una bañera. Puede estar compuesta de una pluralidad de secciones, idealmente unidas por un método que permite una tolerancia posicional de modo que se pueda adaptar a cualquier tolerancia en la fabricación de la estructura.

El chasis definido anteriormente, por supuesto, puede aceptar un motor y otro tren de rodaje, carrocería y accesorios interiores que se montan en un lugar adecuado sobre o debajo el chasis.

La presente invención proporciona, además, un vehículo que comprende un chasis como el que se ha definido anteriormente. Cuando el montaje del vehículo tiene lugar en un sitio alejado del sitio donde se fabrica el chasis, el chasis tal como se ha definido anteriormente se puede transportar de forma mucho más económica debido al altísimo grado de rigidez que se deriva a pesar de la forma en gran medida plana. Esta forma compacta para el chasis permitida por la presente invención permite encajar un gran número de elementos del chasis (por ejemplo de 6 a 8) dentro de un único contenedor de transporte estándar. De esta manera, los costes de transporte y la huella ambiental asociada pueden reducirse significativamente.

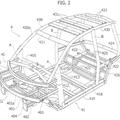

Breve descripción de los dibujos Una realización de la presente invención se describirá ahora a modo de ejemplo, con referencia a las figuras adjuntas en las que;

Las figuras 1 a 4 muestran vistas en perspectiva, en planta, lateral y frontal, respectivamente, del bastidor tubular antes de colocar la lámina;

Las figuras 5 a 8 muestran vistas en perspectiva, en planta, lateral y frontal, respectivamente, del bastidor tubular antes de colocar la lámina, con una barra antivuelco montada;

Las figuras 9 a 12 muestran vistas en perspectiva, en planta, lateral y frontal, respectivamente, de la lámina antes de colocarla en el bastidor tubular, y

Las figuras 13 a 16 muestran vistas en perspectiva, en planta, lateral y frontal, respectivamente, del bastidor tubular equipado con la lámina.

Descripción detallada de las realizaciones Las figuras 1, 2,... [Seguir leyendo]

Reivindicaciones:

1. Chasis de vehículo, que comprende;

una estructura de secciones tubulares interconectadas (10) que tienen elementos longitudinales (12, 14, 16, 18) unidos por elementos transversales (20, 22, 28) , incluyendo al menos un elemento longitudinal (12) desde el que al 5 menos un elemento transversal (20) se extiende en una primera dirección hacia un segundo elemento longitudinal

(14) y al menos un elemento transversal adicional (28) se extiende en una segunda dirección que no es paralela a la primera dirección hacia un tercer elemento longitudinal (16) , para definir por ello una estructura tridimensional; y

al menos una lámina (50) que incluye una sección cóncava que se extiende hacia la estructura, caracterizado por que la al menos una lámina (50) está unida a al menos los elementos longitudinales primero, segundo y tercero (12, 10 14, 16) de la estructura tubular.

2. Chasis de acuerdo con la reivindicación 1, en el que la lámina (50) es un material compuesto que comprende un núcleo de un material y un revestimiento de un segundo material.

3. Chasis de acuerdo con la reivindicación 2, en el que el núcleo es de papel.

4. Chasis de acuerdo con la reivindicación 2 o la reivindicación 3, en el que el recubrimiento es un material 15 plástico reforzado con fibras.

5. Chasis de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la lámina (50) está compuesta de una pluralidad de secciones.

6. Chasis de acuerdo con la reivindicación 5, en el que las secciones se unen según un método que permite una tolerancia posicional.

7. Chasis de acuerdo con cualquiera de las reivindicaciones precedentes, que comprende además un motor montado en un lado inferior del mismo.

8. Vehículo que comprende un chasis de acuerdo con una cualquiera de las reivindicaciones precedentes.

Patentes similares o relacionadas:

Automóvil eléctrico con estructura modular preensamblada, del 8 de Abril de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente, que comprende: - un bastidor principal ; - un conjunto de eje delantero ; y - un conjunto de eje trasero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Procedimientos de fabricación de un elemento tridimensional de refuerzo interior de un marco de puerta de un vehículo, para fabricar un marco de puerta de un vehículo y para fabricar una estructura de refuerzo para un vehículo, del 4 de Marzo de 2020, de Arcelormittal: Procedimiento de fabricación de un elemento tridimensional de refuerzo interior de un marco de puerta de un vehículo , comprendiendo dicho elemento de refuerzo […]

Chasis de vehículo eléctrico y vehículo eléctrico que usa el mismo, del 13 de Noviembre de 2019, de Guangdong Hua'chan Research Institute of Intelligent Transportation System Co., Ltd: Un chasis de vehículo eléctrico que comprende un sistema de bastidor , un sistema de amortiguación de motor de dirección montado en el sistema de bastidor […]

Nodos formados modulares para chasis de vehículo y sus métodos de uso, del 13 de Noviembre de 2019, de Divergent Technologies, Inc: Un miembro de junta que comprende: un núcleo central ; dos o más puertos de aceptación que se extienden lejos del […]

Vehículo eléctrico con chasis segmentado y chasis auxiliar en estructura reticular, del 14 de Agosto de 2019, de Interactive Fully Electrical Vehicles S.r.l: Un automóvil de propulsión eléctrica , del tipo que comprende: - un chasis principal , - una unidad de eje delantero , - una unidad de eje trasero […]

Procedimientos para fabricar un elemento tridimensional de refuerzo interior de un marco de puerta de un vehículo, para fabricar un marco de puerta de vehículo y para fabricar una estructura de refuerzo para un vehículo, del 12 de Junio de 2019, de Arcelormittal: Procedimiento para fabricar un elemento tridimensional de refuerzo interior de un marco de puerta de un vehículo , dicho elemento de refuerzo […]

Estructuras de chasis de vehículo, del 20 de Marzo de 2019, de Gordon Murray Design Limited: Un chasis de vehículo que comprende un armazón de elementos metálicos de sección tubular interconectados y una pluralidad de paneles de material compuesto […]