CABEZAL DE ULTRASONIDOS.

Cabezal de ultrasonidos que comprende una parte de fijación (1a),

una parte de soldadura (1c) y una parte de transferencia (1b) que se extiende entre las mismas, estando conformadas una o más cavidades pasantes (3, 4) alargadas al menos en la parte de transferencia (1b), y extendiéndose dichas cavidades pasantes (3, 4) en una dirección (A) entre la parte de fijación (1a) y la parte de soldadura (1c), en el que cada una de dichas cavidades pasantes (3, 4) comprende dos lados que tienen unas partes adyacentes a una parte redondeada en un extremo de la cavidad pasante (3, 4) situado más próximo a la parte de soldadura (1c), estando enfrentadas entre sí las partes de los dos lados y siendo paralelas entre sí, caracterizado porque dicha parte redondeada comprende, a lo largo de la parte redondeada, al menos una primera parte (5a, 7a) con un primer radio de curvatura, una segunda parte (5b, 7b) con un segundo radio de curvatura y una tercera parte (5c, 7c) con un tercer radio de curvatura, siendo el primer radio de curvatura diferente al menos del segundo o del tercer radio de curvatura

Tipo: Resumen de patente/invención. Número de Solicitud: W0300181SE.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE SA.

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENERAL-GUISAN 70,1009 PULLY.

Inventor/es: RABE, MAGNUS.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B06B3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B06 PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS, EN GENERAL. › B06B PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS EN GENERAL (para las aplicaciones particulares, ver las subclases correspondientes, p. ej. B07B 1/40, B22C 19/06, B23Q 17/12, B24B 31/06, E01C 19/22; medida de vibraciones mecánicas o de ondas ultrasonoras, sonoras o infrasonoras G01H; sistemas que utilizan la reflexión o la rerradiación de ondas acústicas G01S 15/00; producción de energía sísmica para la prospección G01V 1/02; control de las vibraciones mecánicas G05D 19/00; procedimientos o dispositivos para transmitir, conducir o dirigir el sonido, en general G10K 11/00; síntesis de ondas acústicas G10K 15/02; elementos piezoeléctricos, electroestrictivos o magnetoestrictivos H01L 41/00; motores con imán, inducido o sistema de bobina vibrantes H02K 33/00; motores que utilizan el efecto piezoeléctrico, la electroestrición o la magnetoestrición H02N 2/00; producción de oscilaciones eléctricas H03B; resonadores electromecánicos como elementos de circuitos resonantes H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R). › Métodos o aparatos especialmente adaptados para transmitir vibraciones mecánicas de frecuencia infrasonora, sonora o ultrasonora.

- B29C65/08 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

Clasificación PCT:

- B06B3/00 B06B […] › Métodos o aparatos especialmente adaptados para transmitir vibraciones mecánicas de frecuencia infrasonora, sonora o ultrasonora.

- B29C65/08 B29C 65/00 […] › utilizando vibraciones ultrasonoras.

- B65B51/22 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › por fricción, por ultrasonidos o por alta frecuencia.

Fragmento de la descripción:

Cabezal de ultrasonidos.

Campo técnico

La presente invención se refiere a un cabezal de ultrasonidos que comprende una parte de fijación, una parte de soldadura y una parte de transferencia que se extiende entre las mismas, estando conformadas una o más cavidades alargadas al menos en la parte de transferencia, y extendiéndose dichas cavidades en una dirección entre la parte de fijación y la parte de soldadura.

Técnica anterior

En la técnica, resulta conocida desde hace mucho tiempo la utilización de ultrasonidos para soldar o fusionar entre sí materiales termoplásticos. Normalmente, el dispositivo de ultrasonidos consiste en una unidad de control, un elemento denominado convertidor, que se conecta a una fuente de corriente alterna y que se dispone para convertir la oscilación eléctrica en una oscilación mecánica en la unidad de ultrasonidos, y un cabezal que transfiere la oscilación al material que debe ser fusionado. A título de ejemplo de un dispositivo de ultrasonidos de este tipo, se menciona el documento USPS 3.671.366. Ocasionalmente, se monta un elemento denominado amplificador (booster) entre el cabezal y el convertidor, a efectos de obtener el tipo de oscilación deseado.

El documento EP-A1-0 615 907 describe esquemáticamente las características básicas de un dispositivo de soldadura por ultrasonidos. En esta publicación, también se describe una variante específica de un dispositivo de soldadura por ultrasonidos que es muy compacta con respecto al diseño descrito de manera general y que incluye el convertidor, el amplificador y el cabezal. El dispositivo de soldadura por ultrasonidos según esta realización comprende una unidad de ultrasonidos que incluye una unidad de control, un elemento denominado cabezal y varios cuerpos de reacción. El cabezal está diseñado para apoyarse con una superficie de soldadura conformada en su extremo, por ejemplo, en un material de envasado que debe ser soldado y comprimido mediante una fuerza de soldadura contra un contrasoporte. La unidad de control está conectada a una fuente de corriente alterna, y está configurada para convertir la oscilación eléctrica en una oscilación mecánica en la unidad de ultrasonidos. El cabezal y los cuerpos de reacción están situados en cada lado de un plano nodal nominal, y están diseñados de modo que la frecuencia de resonancia (o frecuencia inherente) utilizada como frecuencia de trabajo provocará oscilaciones axiales de gran amplitud en la superficie de soldadura del cabezal y sin amplitud en el plano nodal situado de manera central, respectivamente. La unidad de ultrasonidos está fijada con respecto a otros componentes de máquina en el plano nodal nominal.

En la industria de envasado, es habitual la utilización de la soldadura por ultrasonidos para fusionar entre sí dos capas de laminado de papel con revestimiento de plástico, a efectos de conformar una unión estanca a líquidos. La fusión deseada del material se obtiene gracias a que el material que es comprimido entre la superficie de soldadura y el contrasoporte queda sometido a una compresión pulsante, que, debido a las pérdidas de histéresis, provoca un calentamiento interno de dicho material, que a su vez provoca que el material en cuestión se funda parcialmente y quede fusionado. En los sistemas denominados de alimentación por rodillo, un tubo de papel relleno de un producto, tal como leche, zumo o similares, es comprimido en dirección transversal, de modo que el tubo se transforma en envases de cartón cerrados. En los sistemas denominados de alimentación por láminas, el extremo de un tubo abierto se aplana y se comprime, aproximadamente del mismo modo que el extremo de un tubo de pasta de dientes o similar. Generalmente, estas técnicas resultan bien conocidas por un experto en la materia, y no se describirán de manera más detallada en la presente descripción.

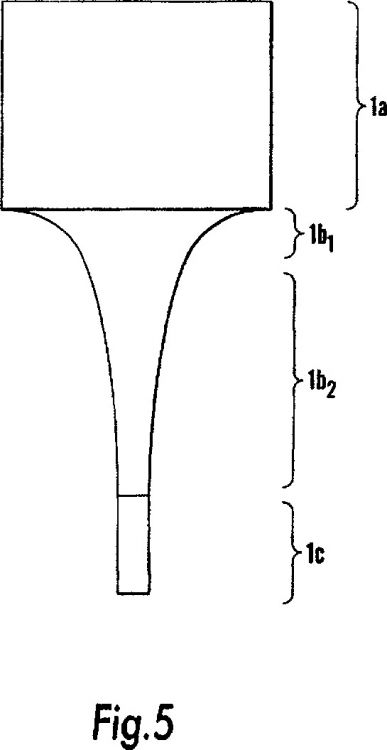

En los dibujos que se acompañan, la figura 1 muestra un cabezal de ultrasonidos diseñado para conectarse a una unidad de control y, posiblemente, a un amplificador (no mostrados) de manera convencional. El cabezal de ultrasonidos 1 tiene una superficie de soldadura 2 con una anchura B que es ligeramente superior a la anchura de la unión que se creará. A efectos de obtener una amplitud unitaria en las oscilaciones axiales A de la superficie de soldadura 2, a lo largo de la totalidad de la anchura de dicha superficie de soldadura 2, el cabezal de ultrasonidos 1 está dotado de dos cavidades 3, 4 que se extienden axialmente.

Un cabezal de ultrasonidos 1 no puede ser infinitamente ancho, pero es necesario tomar en consideración las oscilaciones dirigidas transversalmente que pueden producirse debido a la contracción transversal del material (número de Poisson). Si un cabezal es demasiado ancho, sin estar dotado de cavidades, sus oscilaciones transversales, que por sí mismas limitan las oscilaciones en dirección axial, provocan una variación excesivamente grande de la amplitud axial a lo largo de la superficie de soldadura. Si la distancia de soldadura es excesivamente grande para un cabezal de ultrasonidos moldeado y monolítico como el del tipo mostrado en el documento EP-A1-0 615 907, es posible disponer una pluralidad de cabezales de manera adyacente o fabricar un cabezal ancho con un número de cavidades que se corresponde con la división en varios cabezales. La utilización de una pluralidad de cabezales dispuestos de manera adyacente resulta menos económica y, además, aparece la dificultad de orientar los cabezales correctamente entre sí.

Por lo tanto, tal como se ha explicado anteriormente, estas cavidades 3, 4 resultan necesarias para obtener un funcionamiento correcto con una construcción con un único cabezal ancho. Las cavidades 3, 4 están diseñadas de modo que están definidas por dos líneas paralelas 3a-b, 4a-b que están situadas a una distancia C entre sí y dos semicírculos 3c-d, 4c-d en los extremos. Los semicírculos 3c-d, 4c-d tienen un radio que es la mitad de grande que la distancia C entre las líneas paralelas mencionada anteriormente.

Desafortunadamente, se ha comprobado que, en la soldadura por ultrasonidos, las tensiones internas en el material alcanzan niveles elevados precisamente en dichas cavidades 3, 4, y es habitual que el cabezal de ultrasonidos 1 se deteriore en estas cavidades 3, 4, debido a grietas por fatiga que se originan en los radios 3c, 4c del extremo inferior de las cavidades 3, 4. De acuerdo con construcciones generales y normas de diseño, se han realizado ensayos aumentando la anchura C de las cavidades 3, 4, a efectos de poder aumentar el radio 3c, 4c de los extremos con la esperanza de reducir los niveles de tensión. No obstante, se ha comprobado que esto no resulta eficaz, ya que una mayor anchura C de las cavidades 3, 4 aumenta los efectos de la flexión en los extremos inferiores 3c, 4c de dichas cavidades 3, 4. Una mayor anchura C de las cavidades también provoca un aumento en la variación de la amplitud de la oscilación de la superficie de soldadura 2 situada inmediatamente debajo de dichas cavidades.

El documento EP-A2-1 088 760 también da a conocer varios diseños de cabezales de soldadura alargados dotados de cavidades que se extienden axialmente. En este contexto, debe observarse asimismo que existen diferentes configuraciones de cabezales de ultrasonidos en lo que se refiere a su perfil, visto lateralmente. El documento EP-A1-0 615 907 mencionado anteriormente muestra una versión con forma de arco, en la figura 1 se muestra un diseño con forma de arco, con una parte superior en ángulo recto, y también existen variantes en las que la parte con forma de arco de la figura 1 es cuneiforme rectilínea (ver línea discontinua en la figura 1). Independientemente de la forma del perfil, todos los cabezales presentan el problema mencionado anteriormente en lo que se refiere a grietas por fatiga en los extremos 3c, 4c de las cavidades 3, 4.

Por lo tanto, en la actualidad no existen diseños y construcciones satisfactorios para cabezales de ultrasonidos. Las variantes presentes en la actualidad comprenden diferentes ventajas en lo que se refiere a la amplitud unitaria a lo largo de la anchura de la superficie de soldadura, en lo que se refiere a la propagación de frecuencias inherentes debida a tolerancias de fabricación, en lo que se refiere a otras frecuencias inherentes proximales no deseadas, etc. No obstante, las mismas también presentan problemas similares en lo que se refiere al deterioro en las cavidades y a otros fallos en distintas zonas de transición entre partes diferentes.

El documento GB-A-2 344 487 da a conocer una ranura en un cabezal de ultrasonidos que tiene una anchura no uniforme....

Reivindicaciones:

1. Cabezal de ultrasonidos que comprende una parte de fijación (1a), una parte de soldadura (1c) y una parte de transferencia (1b) que se extiende entre las mismas, estando conformadas una o más cavidades pasantes (3, 4) alargadas al menos en la parte de transferencia (1b), y extendiéndose dichas cavidades pasantes (3, 4) en una dirección (A) entre la parte de fijación (1a) y la parte de soldadura (1c), en el que cada una de dichas cavidades pasantes (3, 4) comprende dos lados que tienen unas partes adyacentes a una parte redondeada en un extremo de la cavidad pasante (3, 4) situado más próximo a la parte de soldadura (1c), estando enfrentadas entre sí las partes de los dos lados y siendo paralelas entre sí, caracterizado porque dicha parte redondeada comprende, a lo largo de la parte redondeada, al menos una primera parte (5a, 7a) con un primer radio de curvatura, una segunda parte (5b, 7b) con un segundo radio de curvatura y una tercera parte (5c, 7c) con un tercer radio de curvatura, siendo el primer radio de curvatura diferente al menos del segundo o del tercer radio de curvatura.

2. Cabezal de ultrasonidos, según la reivindicación 1, en el que dicha cavidad (3, 4) tiene una anchura (C) adyacente a la parte redondeada (5, 7), siendo la anchura (C) inferior al primer radio de curvatura (5a, 7a).

3. Cabezal de ultrasonidos, según la reivindicación 1 ó 2, en el que dichas cavidades (3, 4) tienen una anchura (C) adyacente a la parte redondeada (5, 7), siendo dicha anchura (C) inferior al tercer radio de curvatura (5c, 7c).

4. Cabezal de ultrasonidos, según cualquiera de las reivindicaciones anteriores, en el que el segundo radio de curvatura (5b, 7b) es inferior al primer radio de curvatura (5a, 7a).

5. Cabezal de ultrasonidos, según cualquiera de las reivindicaciones anteriores, en el que el segundo radio de curvatura (5b, 7b) es inferior al tercer radio de curvatura (5c, 7c).

6. Cabezal de ultrasonidos, según cualquiera de las reivindicaciones anteriores, en el que el segundo radio de curvatura (5b, 7b) es inferior a la anchura (C) de la cavidad (3, 4) adyacente a la parte redondeada (5, 7).

7. Cabezal de ultrasonidos, según cualquiera de las reivindicaciones anteriores, en el que la parte redondeada (5, 7) de la cavidad (3, 4) es simétrica.

8. Cabezal de ultrasonidos, según cualquiera de las reivindicaciones anteriores, en el que las transiciones entre las diferentes partes (5a-c, 7a-c) de la cavidad (3, 4) de diferentes radios de curvatura son sustancialmente tangenciales.

9. Cabezal de ultrasonidos (1), según la reivindicación 1, en el que la parte de transferencia (1b) está curvada de manera que una línea que se extiende desde la parte de soldadura (1c) hasta la parte de fijación (1a) y que sigue la parte de transferencia (1b) describe una curva, y la parte de transferencia (1b) tiene al menos una primera parte (1b1) con un primer radio de curvatura y una segunda parte (1b2) con un segundo radio de curvatura; y de manera que, de dichas partes (1b1, 1b2), la primera parte (1b1) está situada más próxima a la parte de fijación (1a) y el radio de curvatura de la primera parte (1b1) es inferior al radio de curvatura de la segunda parte (1b2).

10. Cabezal de ultrasonidos (1), según la reivindicación 1, en el que la parte de fijación (1a), la parte de soldadura (1c) y la parte de transferencia (1b) que se extiende entre las mismas se extienden sustancialmente a lo largo de una línea recta (A), estando dotado el cabezal de ultrasonidos (1), en sus superficies extremas, en la transición entre la parte de soldadura (1c) y la parte de transferencia (1b), de unas cavidades (9, 10), presentando dichas cavidades (9, 10) una curvatura de manera que una línea que se extiende desde la parte de soldadura (1c) hasta la parte de fijación (1a) y que sigue las superficies extremas a lo largo de las cavidades (9, 10) describe una curva, y las cavidades (9, 10) tienen al menos una primera parte (9a, 10a) con un primer radio de curvatura y una segunda parte (9b, 10b) con un segundo radio de curvatura; y de manera que, de dichas partes (9a-b, 10a-b), la primera parte (9a, 10a) está situada más próxima a la parte de fijación (1a) y el radio de curvatura de la primera parte (9a, 10a) es superior al radio de curvatura de la segunda parte (9b, 10b).

Patentes similares o relacionadas:

Barra de sellado y procedimiento para usar la misma, del 22 de Julio de 2020, de Dow Global Technologies LLC: Una barra de sellado que comprende: un miembro de base que tiene una superficie frontal plana y una superficie plana rebajada una distancia (d) […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Método de fabricación de sistemas de cierre para artículos de higiene, en particular sistemas de cierre de pañales, del 27 de Mayo de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para producir sistemas de cierre para artículos de higiene, en particular sistemas de cierre de pañales, en donde se aplica un elemento de fijación […]

Bolsa de filtro para aspiradora con costura de soldadura altamente resistente, procedimiento para su producción, así como herramienta e instalación de soldadura por ultrasonidos para la producción de una costura de soldadura ultrarresistente, del 13 de Mayo de 2020, de EUROFILTERS N.V.: Bolsa de filtro para aspiradora a partir de un material de filtro que puede ser soldado térmicamente, definiéndose mediante el material de filtro un espacio interior cerrado […]

Máquina rotatoria y procedimiento para el sellado de bolsas de láminas, del 6 de Mayo de 2020, de Pouch Partners GmbH: Máquina rotatoria (M), en particular máquina llenadora rotatoria (F), al menos para el sellado continuo de bolsas de láminas (B) individuales a través de […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Estación de soldadura para la soldadura de bolsas de láminas y procedimiento asociado, del 22 de Abril de 2020, de Pouch Partners GmbH: Estación de soldadura en un dispositivo de llenado de bolsas de láminas para la soldadura de bolsas de láminas después de un proceso de llenado, […]

Procedimiento de fabricación de cápsula, del 22 de Abril de 2020, de Melchior Material and Life Science: Procedimiento de fabricación de cápsula, caracterizado por que comprende las etapas siguientes: a) una etapa de preparación que comprende la preparación de un primer […]