Cabeza de impresión de microextrusión con válvulas de boquilla.

Un sistema (50) de microextrusión que comprende:

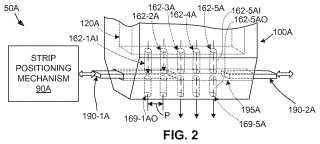

un conjunto (100) de cabeza de impresión que incluye:

• Un orificio (116) de entrada, y

• una estructura (150) de boquilla que define una pluralidad de canales (162-1 a 162-5) deboquilla alargados paralelos que incluyen un primer canal (162-1) de boquilla, presentandocada canal (162-1 a 162-5) de boquilla alargado una porción (162-1l a 162-5l) de entradaque comunica con dicho orificio (116), y una porción (162-1O a 162-5O) de salida quecomunica con un orificio (169-1 a 169-5) de salida de boquilla asociado;

• al menos una estructura (190-1, 190-2) de válvula dispuesta de manera amovible enposición adyacente al orificio (169-1 a 169-5) de salida de boquilla de cada dicha pluralidadde canales (161-1 a 162-5) de boquilla alargados, en el que dicha al menos una estructurade válvula está dispuesta entre la porción (162-1l a 162-5l) de salida y la porción (162-10 a162-5O) de salida de cada pluralidad de canales (162-1 a 162-5) de boquilla alargados, enel que cada una de dicha una estructura (190-1, 190-2) de válvula está configurada paraoperar al menos parte de dicha al menos pluralidad de canales de boquilla alargados;

• un sistema (50) de alimentación de material para bombear uno o más materiales dentro dedicho conjunto (100) de cabeza de impresión a través de dicho orificio (116) de entrada demanera que dichos materiales sean suministrados a una presión predeterminada dentro dedicha porción (162-11 a 162-51) de entrada de cada una de dicha pluralidad de canales(162-1 a 162-5) de boquilla alargados; y

• un medio (192) para controlar dicha al menos una estructura (190-1, 190-2) de válvula entreunos primero y segundo estados operativos de manera que, en el estado operativo, unaprimera porción (190-1l) de dicha al menos una estructura (190-1, 190-2) de válvula estésituada de tal manera que se impide que dichos uno o más materiales, mediante dichaprimera porción (190-1l) pasen desde el orificio (169-1) de salida de boquilla de dichoprimer canal (162-1) de boquilla sobre un sustrato (41), y en el segundo estado operativo,dicha primera porción (1901l) de dicha al menos una estructura (190-1, 190-2) de válvulaestá situada de tal manera que uno o más materiales pasen desde dicho orificio (169-1 a169-5) de salida de boquilla de dicho primer canal (162-1) de boquilla sobre dicho sustrato(41).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09177089.

Solicitante: PALO ALTO RESEARCH CENTER INCORPORATED.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3333 COYOTE HILL ROAD PALO ALTO, CALIFORNIA 94304 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ELDERSHAW,CRAIG, DUFF,DAVID G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41J2/005 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › caracterizados por la puesta en contacto selectiva de un líquido o de partículas con un material de impresión (impresión por impacto selectivo o por aplicación selectiva de una presión sobre un material de impresión o de transferencia de impresión B41J 2/22).

- H01L31/0224 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Electrodos.

- H01L31/18 H01L 31/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2431349_T3.pdf

Fragmento de la descripción:

Cabeza de impresión de microextrusión con válvulas de boquilla Campo de la invención La presente invención se refiere a la producción de dispositivos electrónicos a base de obleas y, más concretamente, a la producción de la metalización de la cara frontal sobre células solares con patrón en H que utilizan técnicas de microextrusión.

Antecedentes La Fig. 7 es un diagrama simplificado que muestra una célula 40 convencional ejemplar de contacto con un patrón en H que convierte la luz solar en electricidad por el efecto fotoeléctrico interno. La célula 40 solar está conformada sobre un sustrato 41 semiconductor (por ejemplo, de silicio monocristalino) que es procesado utilizando técnicas conocidas para incluir una zona 41A superior dopada de tipo -n y una zona 41B inferior dopada de tipo -p de forma que una conjunción pn se forma cerca del centro del sustrato 41. Dispuestos sobre una superficie 42 de la cara frontal de un sustrato 41 semiconductor se encuentra una serie de líneas de rejilla metálicas paralelas (dedos) 44 (mostradas en una vista desde un extremo) que están conectadas eléctricamente a una zona 41A de tipo -n. Una capa 46 conductora sustancialmente maciza está conformada sobre una superficie 43 de la cara trasera del sustrato 41, y está eléctricamente conectada a la zona 41B de tipo -p. Un revestimiento 47 antirreflectante está típicamente conformado sobre la superficie 42 superior del sustrato 41. La célula 40 solar genera electricidad cuando un fotón procedente de los rayos L1 de la luz solar pasan a través de la superficie 42 superior hacia el interior del sustrato 41 e inciden en un átomo del material semiconductor con una energía superior a la anchura de banda del semiconductor, lo cual excita un electrón (“_”) ee la banda de valencia sobre la banda de conducción, haciendo posible que el electrón y el agujero asociado (“+”) fluya dentro del sustrato 41. La unión pn que separa la zona 41A de tipo -n y la zona 41B de tipo -p sirve para impedir la combinación de los electrones excitados con los agujeros, generando con ello una diferencia potencial que puede ser aplicada a una carga por medio de las líneas de rejilla 44 y por la capa 46 conductora, como se indica en la Fig. 7.

Las Figs. 8 (A) y 8 (B) son vistas en perspectiva que muestran los patrones de contacto de la cara frontal y de la cara trasera, respectivamente, de la célula 40 solar con mayor detalle. Según se muestra en la Fig. 8 (A) , la célula 40 solar de patrón de contacto de la cara frontal consiste en una formación rectilínea de líneas de rejilla 44 estrechas paralelas y una o más líneas 45 de recogida amplias (barras colectoras) que se extienden en perpendicular con respecto a las líneas de rejilla 44, ambas dispuestas sobre la superficie 42 superior. Las líneas de rejilla 44 recogen los electrones (corriente) del sustrato 41 según lo descrito con anterioridad, y las barras colectoras 45, las cuales agrupan la corriente procedente de las líneas de rejilla 44. En un módulo fotovoltaico las barras colectoras 45 se convierten en los puntos a los cuales la cinta metálica (no mostrada) está fijada, típicamente mediante soldadura blanda, utilizándose la cinta para contactar eléctricamente una célula a otra. Como se muestra en la Fig. 8 (B) la célula 40 solar de patrón de contacto de la cara trasera consiste en una capa 46 de metalización del campo de superficie trasera (BSF) sustancialmente continua y tres estructuras 48 de metalización de almohadillas de soldadura blanda separadas que están dispuestas sobre la superficie 43 lateral trasera. Similares a las barras colectoras 45 conformadas sobre la superficie 42 superior, las estructuras 48 de metalización de almohadillas de soldadura blanda sirven como puntos a los cuales se sueldan la cinta de metal (no mostrada) , siendo utilizada la cinta para conectar eléctricamente una célula con otra.

Los procedimientos tradicionales para la fabricación de una célula 40 solar incluyen la estampación con estarcido y la microextrusión. Las técnicas de estampación con estarcido se utilizaron en primer término en la producción a gran escala de células solares. Pero presentan un inconveniente en el sentido de que requiere el contacto físico con el sustrato semiconductor, lo que se traduce en unos rendimientos productivos relativamente bajos. Los procedimientos de microextrusión fueron desarrollados más recientemente con el fin de satisfacer la demanda de semiconductores de área amplia de bajo coste, e incluyen la extrusión de un material de soporte dopante (tinta dopante) sobre la superficie de un sustrato semiconductor utilizando una cabeza de impresión de microextrusión.

La Fig. 9 es un diagrama simplificado que muestra el procedimiento de microextrusión actualmente utilizado para las líneas de rejilla 44 de impresión sobre la superficie 42 de la cara frontal del sustrato 41 en la producción de la célula 40 solar (mostrada en las Figs. 8 (A) ) . El sustrato 41 está situado por debajo y es desplazado con respecto a la cabeza de impresión 60 (por ejemplo, en la dirección del eje Y indicada mediante la flecha en la Fig. 9) mientras que el material de las líneas de rejilla es extruido desde varias salidas 69 en boquilla, provocando que el material de las líneas de rejilla extruido forme unas estructuras (trazas) de líneas de rejilla paralelas sobre el sustrato 41. El proceso de extrusión (impresión de líneas de rejilla) se inicia cuando las salidas 69 de boquilla son situadas a una distancia predeterminada desde el borde 41F frontal del sustrato 41 de tal manera que los bordes delanteros de las líneas de rejilla 44 estén separadas del borde 41F frontal por un espacio S. Esta separación se dispone con el fin de impedir la deposición del material de líneas de rejilla demasiado próximo al borde 41F frontal, lo que puede provocar un cortocircuito entre las líneas de rejilla 44 y los conductores (no mostrados) que están formados sobre la superficie de la cara trasera del sustrato 41. De modo similar, el proceso de impresión de líneas de rejilla se termina para disponer un espacio entre los extremos de aislamiento térmico de las líneas de rejilla 44 y del borde 41B trasero del

sustrato 41. En comparación con las técnicas de estampación por estarcido, la extrusión del material adulterante es por el sustrato 41 proporciona un control superior de la resolución de las características de las zonas adulteradas, y facilita la deposición sin contactar con el sustrato 41, evitando de esta forma la ruptura de la oblea (esto es, incrementando los rendimientos de producción) . Dichas técnicas de fabricación se divulgan, por ejemplo, en la Solicitud de Patente estadounidense No. 20080138456.

Como se indicó en la porción derecha inferior de la Fig. 9, un problema de la técnica actual de impresión de extrusión de células solares es que es difícil generar inicios y detenciones limpias en las trazas impresas. Por ejemplo, según se indica mediante las trazas 44A de más a la derecha mostradas en la FIG. 9, el bombardeo iónico del material extruido al inicio del proceso de impresión de líneas de rejilla puede producir líneas de rejilla rotas (segmentadas) , impidiendo la conductividad eléctrica a lo largo de la entera extensión de las líneas de rejilla 44A. Secciones de líneas segmentadas similares se producen al final de las líneas de rejilla 44 cuando el proceso de impresión de las líneas de rejilla se ha terminado. Las trazas rotas se producen porque el flujo de la tinta conductora y / o del material de soporte es desigual cuando el bombeo comienza (y cuando se detiene) . Es posible detener esta segmentación de las líneas de rejilla 44 mediante el inicio del bombeo (y entonces también de la impresión) antes de que el sustrato 41 esté situado por debajo de la cabeza de impresión 60, haciendo posible con ello que el flujo del material de las líneas de rejilla se estabilice antes de que el material extruido se deposite sobre el sustrato 41, y mediante la detención del bombeo después de que el sustrato 41 ha completamente pasado por debajo de la cabeza de impresión 60. Sin embargo, esta solución provoca el problema de la impresión de la tinta conductora directamente hacia arriba hasta el borde de la oblea, lo que provoca un cortocircuito entre las superficies superior e inferior del sustrato, inutilizando las células solares.

Según se indicó en las Figs. 10 y 11, otro problema planteado por el equipamiento actual de impresión de extrusión de células solares es que muchas células solares son formadas sobre sustratos (obleas) que no son rectangulares. Esto es, incluso si el mecanismo actual fuera mejorado para proporcionar unos inicios / detenciones limpias, el mecanismo actual sería incapaz de controlar... [Seguir leyendo]

Reivindicaciones:

1. Un sistema (50) de microextrusión que comprende:

un conjunto (100) de cabeza de impresión que incluye:

! Un orificio (116) de entrada, y

! una estructura (150) de boquilla que define una pluralidad de canales (162-1 .

16. 5) de boquilla alargados paralelos que incluyen un primer canal (162-1) de boquilla, presentando cada canal (162-1 .

16. 5) de boquilla alargado una porción (162-1l .

16. 5l) de entrada que comunica con dicho orificio (116) , y una porción (162-1O .

16. 5O) de salida que comunica con un orificio (169-1 .

16. 5) de salida de boquilla asociado;

! al menos una estructura (190-1.

19. 2) de válvula dispuesta de manera amovible en posición adyacente al orificio (169-1 .

16. 5) de salida de boquilla de cada dicha pluralidad de canales (161-1 .

16. 5) de boquilla alargados, en el que dicha al menos una estructura de válvula está dispuesta entre la porción (162-1l .

16. 5l) de salida y la porción (162-10 .

16. 5O) de salida de cada pluralidad de canales (162-1 .

16. 5) de boquilla alargados, en el que cada una de dicha una estructura (190-1.

19. 2) de válvula está configurada para operar al menos parte de dicha al menos pluralidad de canales de boquilla alargados;

! un sistema (50) de alimentación de material para bombear uno o más materiales dentro de dicho conjunto (100) de cabeza de impresión a través de dicho orificio (116) de entrada de manera que dichos materiales sean suministrados a una presión predeterminada dentro de dicha porción (162-11 .

16. 51) de entrada de cada una de dicha pluralidad de canales (162-1 .

16. 5) de boquilla alargados; y

! un medio (192) para controlar dicha al menos una estructura (190-1.

19. 2) de válvula entre unos primero y segundo estados operativos de manera que, en el estado operativo, una primera porción (190-1l) de dicha al menos una estructura (190-1.

19. 2) de válvula esté

situada de tal manera que se impide que dichos uno o más materiales, mediante dicha primera porción (190-1l) pasen desde el orificio (169-1) de salida de boquilla de dicho primer canal (162-1) de boquilla sobre un sustrato (41) , y en el segundo estado operativo, dicha primera porción (1901l) de dicha al menos una estructura (190-1.

19. 2) de válvula está situada de tal manera que uno o más materiales pasen desde dicho orificio (169-1 a 169-5) de salida de boquilla de dicho primer canal (162-1) de boquilla sobre dicho sustrato (41) .

2. El sistema (50) de microextrusión de acuerdo con la reivindicación 1, en el que dicho medio (192) para controlar dicha al menos una estructura (190-1.

19. 2) de válvula incluye un medio (90A) para desplazar dicha al menos una estructura (190-1.

19. 2) de válvula entre unas primera y segunda posiciones operativas en las que dicha al menos 35 una estructura (190-1, 1902-2) de válvula está en los primero y segundo estados operativos, de manera que en la primera posición operativa una primera posición de dicha estructura (190-1.

19. 2) de válvula está situada entre la porción (162-1l .

16. 5l) de entrada y la poción (162-10 .

16. 50) de salida del primer canal (162-1) de boquilla y en la segunda posición operativa, dicha primera porción de dicha al menos una estructura (190-1.

19. 2) de válvula está situada a distancia de la porción (162-1l .

16. 5l) de entrada y la porción (162-10 .

16. 50) de salida del primer

canal (162-1) de boquilla.

3. El sistema (50) de microextrusión de acuerdo con la reivindicación 1, en el que dicha estructura (150) de boquilla define una abertura (195A) alargada que se extiende entre la porción (162-1l .

16. 5l) de entrada y la porción (16210 .

16. 50) de salida de cada uno de dicha pluralidad de canales (161-1 .

16. 5) de boquilla alargados,

en el que dicha al menos una estructura (190-1.

19. 2) de válvula comprende un miembro (190-1A.

19. 2A.

19. C) 45 alargado dispuesto de manera amovible en dicha abertura (195A) alargada, y

en el que dicho medio (192) para controlar dicha al menos una estructura (190-1.

19. 2) de válvula comprende un mecanismo de posicionamiento para posicionar dicho miembro (190-1.

19. 2, 190C) alargado.

4. El sistema (50) de microextrusión de acuerdo con la reivindicación 1, en el que dicho medio (192) para controlar dicha al menos una estructura (190-1.

19. 2) de válvula comprende también un medio para:

! controlar de manera simultánea dicha primera porción (190-11) de dicha primera estructura (190-1) de válvula y una segunda porción (190-12) de dicha primera estructura (190-1) de válvula de tal manera que durante el primer estado operativo la segunda porción (190-12) de dicha primera estructura (190-1) de válvula está situada para hacer pasar dichos uno o más materiales asociados con el orificio (169-1) de dicho primer canal (162-1) sobre dicho sustrato (42) ; o ! controlar de manera simultánea de forma independiente una primera estructura (190-1) de válvula y una segunda estructura (190-2) de válvula, estando dicha primera estructura (190-1) de válvula dispuesta para controlar de manera selectiva el flujo de dichos uno o más materiales a partir de un grupo de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla, estando dicha estructura (190-2) de válvula dispuesta para controlar de manera selectiva el flujo de dichos uno o más materiales a partir de un segundo grupo de dicha pluralidad de canales (162-1A .

16. 5A) .

5. El sistema (50) de microextrusión de acuerdo con la reivindicación 3, en el que dicha abertura (195A) alargada comprende una ranura rectangular, y en el que dicho miembro (190-1A.

19. 2.

19. C) alargado comprende una tira que está dispuesta de manera deslizable dentro de dicha abertura (195A) alargada, presentando dicha tira una sección transversal rectangular.

6. El sistema (50) de microextrusión de acuerdo con la reivindicación 5, en el que la tira rectangular comprende un miembro macizo o una pluralidad de aberturas.

7. El sistema (50) de microextrusión de acuerdo con la reivindicación 5, que comprende también un medio (90A) para desplazar dicha tira rectangular entre el primer estado operativo, en el cual las porciones macizas de dicha tira rectangular están situadas entre dicha porción (162-1l .

16. 5l) de entrada y dicha porción (162-10 .

16. 50) de salida de cada uno de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla, y el segundo estado operativo, en el que la pluralidad de aberturas están alineadas con dicha pluralidad de canales (162-1A .

16. 5A ) de boquilla de tal manera que dicho material pasa desde la porción (162-1l .

16. 51) de entrada de cada uno de la pluralidad de canales (162-1A .

16. 5A) de boquilla dentro de las porciones (162-10 .

16. 50) asociadas de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla.

8. El sistema (50) de microextrusión de acuerdo con la reivindicación 3, en el que la abertura (195A) alargada comprende un orificio alargado que presenta una sección transversal circular y en el que el miembro (190-1A, 1902A.

19. C) alargado comprende un vástago (190-C) que está dispuesto de manera deslizable dentro de dicho orificio alargado.

9. El sistema (50) de microextrusión de acuerdo con la reivindicación 8, en el que dicho vástago (190-C) define una pluralidad de aberturas (197-C1 .

19. C3) ; de modo preferente dicho mecanismo de posicionamiento comprende un medio (90A) para deslizar dicho vástago dentro de dicho orificio alargado.

10. Un procedimiento para formar una pluralidad de líneas de rejilla (44) paralelas sobre un sustrato (42) de destino utilizando el sistema (50) de microextrusión de una de las reivindicaciones 1 a 7, en el que el procedimiento comprende:

el control de dicha al menos una estructura (190-1.

19. 2) de válvula, de tal manera que dicha al menos una estructura (190-1.

19. 2) de válvula cierre todos de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla, por medio de lo cual se impide que dichos uno o más materiales, mediante dicha al menos una estructura (190-1.

19. 2) de válvula pasen del sistema (60) de alimentación de material hacia las salidas de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla;

el posicionamiento de dicho conjunto (100) de cabeza de impresión sobre la superficie del sustrato (42) de destino de tal manera que la pluralidad de canales (162-1A .

16. 5A) de boquilla del conjunto (100) de cabeza de impresión esté dispuesto sobre el sustrato (42) de destino;

desplazando al tiempo dicho conjunto (100) de cabeza de impresión con respecto a dicho sustrato (42) , el control de dicha al menos una estructura (190-1.

19. 2) de válvula para abrir al menos parte de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla de tal manera que dichos uno o más materiales pasen a través del orificio (169-1 .

16. 5) de salida de boquilla de dichos al menos algunos canales de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla sobre dicho sustrato (42) , por medio de lo cual dicho material es depositado sobre dicho sustrato (42) y forma algunas de dicha pluralidad de líneas de rejilla (44) paralelas.

11. El procedimiento de la reivindicación 10, en el que el control de dicha al menos una estructura (190-1.

19. 2) de válvula para abrir al menos uno de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla comprende:

el desplazamiento de al menos una estructura (190-1.

19. 2) de válvula hasta una primera posición de tal manera que un primer canal (162-1A) de boquilla de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla se abra pero un segundo canal (162-2A) de boquilla de dicha pluralidad de canales (162-1A a 1625A) de boquilla permanezca cerrada, y

después de un periodo de tiempo predeterminado, el desplazamiento de al menos una estructura (190-1.

19. 2) de válvula hasta una segunda posición de tal manera que tanto el primer canal (162-1A) de boquilla como el segundo canal (162-2A) de boquilla estén abiertos.

12. El procedimiento de la reivindicación 10, que comprende también el control de dicha al menos una estructura (190-1.

19. 2) de válvula para cerrar dicha pluralidad de canales (162-1A .

16. 5A) de boquilla después de que dicha pluralidad de líneas de rejilla (44) se ha formado sobre dicho sustrato (44) ;

en el que de modo preferente el cierre de dichos canales (162-1A .

16. 5A) comprende el desplazamiento de al

menos una estructura (190-1.

19. 2) de válvula hasta una primera posición de tal manera que un primer canal (1621A) de boquilla de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla se cierre, pero un segundo canal (1622A) de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla se abra, y

después de un periodo de tiempo predeterminado, el desplazamiento de al menos una estructura (190-1.

19. 2) de válvula hasta una segunda posición de tal manera que tanto el primer canal (162-1A) de boquilla como el segundo canal (162-2A) de boquilla estén cerrados.

13. El procedimiento de la reivindicación 10, en el que dicha al menos una estructura (190-1.

19. 2) de válvula comprende un miembro (190-1A.

19. 2A.

19. C) alargado que presenta una pluralidad de aberturas (197-C1 .

19. C3)

que está situada de manera amovible dentro de una abertura (195A) definida dentro de dicho conjunto (100) de cabeza de impresión y en el que el control de dicha al menos una estructura (190-1.

19. 2) de válvula comprende el deslizamiento del miembro (190-1A.

19. 2A, 190C) alargado dentro de la abertura (195A) de tal manera que cada una de la pluralidad de aberturas (197-C1 .

19. C3) esté alineada con un correspondiente canal de boquilla de dicha pluralidad de canales (162-1A .

16. 5A) de boquilla.

Patentes similares o relacionadas:

Estructura de transistor de película delgada que tiene canal tridimensional en forma de aleta y método de fabricación, del 1 de Julio de 2020, de Sun Yat-Sen University: Un método de preparación de una estructura de transistor de película delgada con un canal tridimensional en forma de aleta, que es a lo largo de la dirección de la […]

Fotoelectrodos de doble cara y método para hacer un fotoelectrodo de doble cara, del 1 de Julio de 2020, de King Abdullah University of Science and Technology: Un fotoelectrodo, que comprende: una primera capa de nanocables de nitruro III; un sustrato transparente, en contacto con la primera capa de nanocables en una […]

Dispositivo fotovoltaico con un conjunto de fibras para seguimiento del sol, del 6 de Mayo de 2020, de FUNDACIÓ INSTITUT DE CIÈNCIES FOTÒNIQUES: Un dispositivo fotovoltaico que comprende: una célula solar que comprende una capa activa que reside entre la primera capa de contacto […]

CÉLULA SOLAR FOTOVOLTAICA Y PROCEDIMIENTO DE FABRICACIÓN, del 16 de Abril de 2020, de FUNDACIÓN CENER ñ CIEMAT: Célula solar fotovoltaica y procedimiento de fabricación, que comprende un electrodo frontal que está dispuesto sobre un sustrato de silicio y cuyo electrodo frontal […]

CÉLULA SOLAR FOTOVOLTAICA Y PROCEDIMIENTO DE FABRICACIÓN, del 15 de Abril de 2020, de FUNDACION CENER-CIEMAT: Célula solar fotovoltaica y procedimiento de fabricación, que comprende un electrodo frontal que está dispuesto sobre un sustrato de silicio y cuyo electrodo […]

Procedimiento para la fabricación de una célula solar, del 1 de Abril de 2020, de Hanwha Q.CELLS GmbH: Procedimiento para la fabricación de células solares que comprende las etapas de procedimiento: - poner a disposición una oblea semiconductora con […]

Célula solar y método de fabricación para la misma, del 1 de Abril de 2020, de Jun, Young-kwon: Una célula solar que tiene una capa absorbente de luz formada entre dos electrodos que se disponen uno […]

Cuerpo compuesto decorativo con capa eléctricamente conductiva y sensor electrónico, del 26 de Febrero de 2020, de D. Swarovski KG: Elemento ornamental que comprende (a) una piedra ornamental , (b) una capa eléctricamente conductiva en al menos una zona […]