Bandas a aleación de aluminio para tubos de intercambiadores de calor unidos por soldadura fuerte.

Chapa de soldadura fuerte formada por una chapa de alma de aleación de aluminio revestida sobre al menos una cara de una capa de revestimiento que forma un ánodo de sacrificio,

caracterizada porque la citada capa de revestimiento está constituida por una aleación de aluminio de composición química, expresada en porcentajes en peso:

Si: >2, 0 -7, 0 Fe< 0, 5 Cu< 1, 0 Mn: 1, 0 -2, 0 Mg< 0, 5 Zn: 1, 0 -3, 0 Cr< 0, 25 Ni< 1, 5 Ti< 0, 25 Co< 1, 5 V, In, Sn, Zr, Sc< 0, 25 cada uno, otros elementos< 0, 05 cada uno y 0, 15 en total.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/000619.

Solicitante: Constellium France.

Nacionalidad solicitante: Canadá.

Dirección: 40-44, rue Washington 75008 Paris FRANCIA.

Inventor/es: HENRY, SYLVAIN, PERRIN,ELODIE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 35/00 Varillas de soldar, electrodos, materiales o medios ambientes utilizado para la soldadura sin fusión, la soldadura o el corte. › caracterizados por las propiedades mecánicas, p. ej. por la forma.

- B23K35/28 B23K 35/00 […] › en los que el principal constituyente funde a menos de 950°C.

- B32B15/01 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › estando compuestas todas las capas exclusivamente de metal.

- C22C21/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con silicio como constituyente que sigue al que está en mayor proporción.

- F28D21/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor no cubiertos por ninguno de los grupos F28D 1/00 - F28D 20/00.

PDF original: ES-2392769_T3.pdf

Fragmento de la descripción:

Bandas de aleación de aluminio para tubos de intercambiadores de calor unidos por soldadura fuerte.

Campo de la invención

La invención se refiere al campo de las bandas de aleación de aluminio destinadas a la fabricación de intercambiadores de calor, en particular los utilizados para la refrigeración de los motores, la calefacción o el acondicionamiento del aire de los habitáculos, o para cualquier otra función de intercambio de calor, en vehículos automóviles.

Estos últimos, en particular los utilizados para los tubos de los radiadores de refrigeración del motor o de los radiadores de calefacción, están generalmente revestidos en su cara exterior por una aleación de soldadura fuerte y en su cara interior por una aleación destinada a proteger contra la corrosión y la erosión por el líquido de refrigeración.

La invención se refiere más particularmente a estas bandas revestidas, que forman parte de lo que se denominan las chapas de soldadura fuerte, utilizadas para los tubos de los intercambiadores de calor, en contacto con el fluido de refrigeración.

Estado de la técnica

En la actualidad, las aleaciones de aluminio se utilizan principalmente en la fabricación de intercambiadores de calor para automóviles, debido a su baja densidad, que proporciona un ahorro en peso, en particular en comparación con las aleaciones de cobre, al tiempo que ofrecen una buena conductividad térmica, son fáciles de aplicar y poseen una buena resistencia a la corrosión.

Todas las aleaciones de aluminio descritas a continuación se designan, a menos que se indique lo contrario, de acuerdo con las designaciones definidas por la «Aluminium Association» en las «Registration Record Séries» que esta asociación publica regularmente.

Los intercambiadores comprenden tubos para la circulación de un fluido interior de calefacción o de refrigeración y aletas o separadores para aumentar la transmisión de calor entre el fluido interior y el fluido exterior, y se fabrican mediante ensamblaje mecánico o mediante soldadura fuerte.

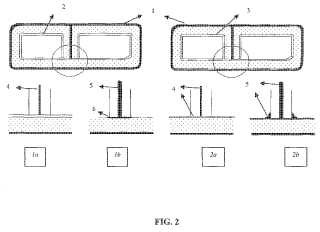

En el caso más frecuente de montaje por soldadura fuerte, la chapa de alma que constituye el tubo, fabricada generalmente en aleación de aluminio de la serie AA3xxx, está revestida en su cara exterior, en contacto con las aletas, por una aleación denominada de soldadura fuerte, generalmente de la serie AA4xxx. Esta configuración se ilustra en la figura 1, diagrama 1a, en la que la chapa central lleva el número de referencia 2 y la aleación de soldadura fuerte el número de referencia 1.

Esta última posee la característica interesante de que se funde a una temperatura inferior a la temperatura de fusión del alma y, mediante la aplicación de un ciclo térmico de soldadura fuerte, tiene la capacidad de crear una conexión entre los dos materiales que se desean unir mediante soldadura fuerte: las aletas y la parte exterior del tubo.

La chapa de alma también puede estar revestida en su cara interior por una capa de protección 3 contra la corrosión y la erosión por el fluido de refrigeración o de transmisión de calor. Esta configuración se ilustra en la figura 1, diagrama 1b.

Esta última capa, que generalmente también se presenta en forma de chapa colaminada, se conoce en la profesión con el nombre de «inner-liner». Esta capa está constituida generalmente por una aleación de la serie AA7xxx.

La aleación de revestimiento interior utilizada con mayor frecuencia hasta la fecha es de tipo AA7072.

Debido a su contenido de zinc relativamente importante, como promedio del 1, 05% en porcentaje en peso, su potencial de corrosión es menor que el del alma, normalmente fabricada en aleación de tipo Al-Mn-Cu, lo que le permite desempeñar su papel de ánodo de sacrificio.

Como ejemplos de aleaciones Al-Mn-Cu del alma se puede hacer mención a las aleaciones 3916 y 3915, descritas respectivamente en la patente EP 1075935 y en la solicitud EP 1413427 de la solicitante, y sus composiciones precisas se indican a continuación expresadas como porcentajes en peso, sin contar las impurezas limitadas al 0, 05% cada una y al 0, 15% en total:

Si Fe Cu Mn Mg Zn Ti 3916 0, 15-0, 30 <0, 25 0, 5-1, 0 1, 0-1, 4 <0, 01 <0, 2 <0, 1 3915 0, 15-0, 30 <0, 25 0, 5-1, 0 1, 0-1, 4 0, 10-0, 35 <0, 2 <0, 1Sin embargo, debido a su temperatura de solidificación (solidus) , del mismo orden que la de las aleaciones de alma utilizadas habitualmente, es decir, de aproximadamente 640 °C, la aleación AA7072 no participa en la soldadura fuerte.

Además, por razones de eficiencia de intercambio de calor, los tubos con una sección denominada en B, tales como los mostrados en la figura 2, se sustituyen cada vez con mayor frecuencia por tubos simples laminados soldados.

Estos se obtienen por plegado, en particular a partir de una banda o chapa de soldadura fuerte, tal como se ha definido 10 anteriormente, es decir, con un revestimiento de soldadura fuerte sobre su cara exterior y un revestimiento de sacrificio sobre su cara interior.

Sin embargo, la soldadura fuerte de este tipo de tubo resulta compleja, en particular en la zona de la parte exterior del pie 6, tal como se muestra en el interior del círculo de la figura 2, visto desde la izquierda.

En efecto, la obtención de una junta de soldadura fuerte 5 correcta en esta zona requiere una cantidad significativa de aleación de soldadura fuerte 4 aportada por el revestimiento 1, mientras que el volumen exterior disponible de dicha aleación de soldadura fuerte está limitado y localizado solamente en la zona del centro del pie, tal como se ilustra en la figura 2 vista desde la izquierda, en el centro del círculo, así como en los diagramas 1a y 1b.

Una de las soluciones conocidas a este problema consiste en aumentar el grosor del revestimiento exterior 1 para lograr un mayor aporte de metal en la zona 6.

Hay que señalar que, por lo general, en el caso de un tubo laminado-soldado que no esté sujeto a este problema, el 25 revestimiento exterior corresponde al 10% del grosor total de la chapa de soldadura fuerte, en comparación con el 10% del revestimiento interior, para un grosor total que oscila generalmente entre 200 y 300 µm.

En el caso de un tubo plegado-unidor por soldadura fuerte con una sección en B, con el fin de aumentar el grosor del revestimiento exterior 1 de la aleación de soldadura fuerte, es necesario aumentar el grosor total de la chapa de soldadura 30 fuerte conservando los porcentajes anteriormente mencionados, o bien aumentar el porcentaje de revestimiento exterior con un grosor constante de la chapa de soldadura fuerte.

Estas dos soluciones resultan claramente insatisfactorias.

La primera va totalmente en contra de la tendencia general en el campo del automóvil y, más particularmente, en el de los intercambiadores de calor, que se centra en la reducción del grosor de los componentes tanto como sea posible.

El segundo implica la reducción del grosor del alma, que es precisamente lo que aporta principalmente la resistencia mecánica y la resistencia a la corrosión del material.

Otra solución conocida consiste en utilizar una aleación de soldadura fuerte del tipo AA4045 o AA4343 para el revestimiento interior o «inner-liner». Sin embargo, una alternativa de este tipo tiene como resultado inevitablemente una reducción inaceptable de la resistencia a la corrosión, en particular, según lo determinado por el ensayo denominado «OY», conocido por los expertos en la materia y descrito más adelante.

45 Por último, las solicitudes JP2005037062 de Toyo Radiator, JP2004217982 y JP2004217983 de Sumitomo Light Metal describen soluciones alternativas que consisten principalmente en pliegues de la chapa de soldadura fuerte en la zona central del pie con el fin de lograr un contacto entre dos partes del revestimiento exterior y, por consiguiente, garantizar la soldadura fuerte.

50 Tales soluciones, igual que la que se ha descrito en primer lugar, presentan en particular la desventaja de inducir el uso de un exceso de material y de un aumento de las dimensiones totales para una sección interior de circulación de fluido constante.

55 Problema planteado

La invención pretende... [Seguir leyendo]

Reivindicaciones:

1. Chapa de soldadura fuerte formada por una chapa de alma de aleación de aluminio revestida sobre al menos una cara de una capa de revestimiento que forma un ánodo de sacrificio, caracterizada porque la citada capa de revestimiento está constituida por una aleación de aluminio de composición química, expresada en porcentajes en peso:

Si: > 2, 0 -7, 0 Fe < 0, 5 Cu < 1, 0 Mn: 1, 0 -2, 0 Mg < 0, 5 Zn: 1, 0 -3, 0 Cr < 0, 25 Ni < 1, 5 Ti < 0, 25 Co < 1, 5 V, In, Sn, Zr, Sc < 0, 25 cada uno, otros elementos < 0, 05 cada uno y 0, 15 en total.

2. Chapa de soldadura fuerte según la reivindicación 1, caracterizada porque el contenido de Si en la capa de revestimiento se encuentra comprendido entre el 3, 0% y el 5, 0%.

3. Chapa de soldadura fuerte según la reivindicación 2, caracterizada porque el contenido de Si en la capa de revestimiento se encuentra comprendido entre el 3, 0% y el 4, 0%.

4. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 3, caracterizada porque el contenido de Fe en la capa de revestimiento es inferior al 0, 3%.

5. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 4, caracterizada porque el contenido de Cu en la capa de revestimiento es inferior al 0, 8%.

6. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 5, caracterizada porque el contenido de Cu en la capa de revestimiento es inferior al 0, 05%.

7. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 6, caracterizada porque el contenido de Mg en la capa de revestimiento es inferior al 0, 3%.

8. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 7, caracterizada porque el contenido de Mg en la capa de revestimiento es inferior al 0, 05%.

9. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 8, caracterizada porque el contenido de Mg en la capa de revestimiento es inferior al 0, 01%.

10. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 9, caracterizada porque el contenido de Zn en la capa de revestimiento se encuentra comprendido entre el 1, 5% y el 2, 5%.

11. Chapa de soldadura fuerte según una de las reivindicaciones 1 a 10, caracterizada porque la capa de revestimiento se encuentra aplicada sobre una cara de la chapa de alma de aleación de aluminio de la serie AA3xxx.

12. Chapa de soldadura fuerte según la reivindicación 11, caracterizada porque la capa de revestimiento se encuentra aplicada sobre una cara de la chapa de alma de aleación 3915.

13. Chapa de soldadura fuerte según la reivindicación 11, caracterizada porque la capa de revestimiento se encuentra aplicada sobre una cara de la chapa de alma de aleación 3916.

14. Chapa de soldadura fuerte según una de las reivindicaciones 11 a 13, caracterizada porque la otra cara de la chapa de alma se encuentra revestida por una capa de aleación de aluminio de soldadura fuerte de la serie AA4xxx.

15. Tubo de intercambiador de calor fabricado mediante plegado y soldadura fuerte de una chapa de soldadura fuerte según una de las reivindicaciones 1 a 14, caracterizado porque la capa de revestimiento que forma un ánodo de sacrificio constituye el revestimiento interior del tubo o «inner-liner».

Patentes similares o relacionadas:

Electrodo para una pinza de soldar, del 8 de Julio de 2020, de KME Special Products GmbH: Electrodo para una pinza de soldar que comprende un vástago de electrodo con un capuchón de soldar en el extremo, que está sujeto de manera desprendible a un soporte […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Material de soldadura por pasadas transversales, metal depositado formado a partir del mismo y elemento que implica metal depositado, del 26 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un material de soldadura de por pasadas transversales que consiste en C: del 0,2 al 1,5 % en masa, Si: del 0,5 al 2 % en masa, Mn: del 0,5 al 2 % en masa, […]