ASERRADERO DE PIEDRAS SIN RUIDO AGUDO.

El ruido agudo se produce por el rozamiento directo de los flejes con las piedras.

Este ruido alcanza niveles de más de 90 db a 1,5 m de distancia de los flejes al aparato medidor. Aumentando la concentración de granalla en el lodo y reduciendo el tamaño de esta, se logra multiplicar la concentración de partículas de granalla, lo suficiente para que los flejes no rocen con la piedra y así desaparezca el ruido molesto, y ello ocurre con un mayor avance

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2003/000219.

Solicitante: CASTRO GOMEZ,LUIS.

Nacionalidad solicitante: España.

Inventor/es: CASTRO GOMEZ,LUIS.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Mayo de 2003.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B28D1/02B

Clasificación PCT:

- B28D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28D TRABAJO DE LA PIEDRA O DE MATERIALES SIMILARES A LA PIEDRA (máquinas o procedimientos de explotación de minas o canteras E21C). › B28D 1/00 Trabajo de la piedra o de los materiales análogos, p. ej. ladrillos, hormigón, no previsto en otro lugar; Máquinas, dispositivos, herramientas a este efecto (trabajo fino de las perlas, joyas, cristales B28D 5/00; trabajo con muela o pulido B24; dispositivos o medios para desgastar o acondicionar el estado de superficies abrasivas B24B 53/00). › por aserrado.

Clasificación antigua:

- B28D1/02 B28D 1/00 […] › por aserrado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

SECTOR TECNICO

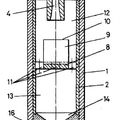

El aserrado de piedras, en general, tiene por objeto la fabricación de materiales para la 5 construcción, sector en el que queda encuadrado. Se parte de bloques de piedra, tal como granito, sienita, diorita, serpentina, labrador, gabros, pórfidos, etc., de 1 a 12 m3 en paralepípedos de 0,5 a 3,5 metros de arista, que tras el aserrado se convierten en placas de 1 a 12 m3 más centímetros de grosor, generalmente 11, 13, 17, 21, 26, 31 y 41 mm, de hasta 7 m2.

10

TECNICA ANTERIOR

En las patentes 200100842/2, PCT9400009, ES9801558, ES99100102, PT101357=IT1261207, P20020010 y otras se describe el aserrado con lodos de polvos finos y blandos y otras mejoras. Pero no fue posible aplicar estas técnicas en las condiciones habituales de aserrado, es decir con 15 lodos conteniendo desde 120 a 180 g de granalla de 0,4 a 1mm de diámetro, a las máquinas de movimiento de flejes llamado semirrectilíneo, de mucho recorrido, de 700 a 800 mm, y poca flecha relativa, de 25 a 30 mm, a pesar de que funcione muy bien con máquinas de 320 mm de recorrido y16 mm de flecha. En máquinas de movimiento semirectilíneo, con polvos finos y blandos solamente se consiguió un mayor avance de 30% o una menor demanda de potencia de 20 30%. En ambos casos el ruido era casi el mismo que sin polvos finos y blandos; es decir que los flejes seguían arrastrando y rozando con la piedra directamente.

Actualmente, casi todas las máquinas tienen recorrido de 500 a 800m, con flecha; o sin flecha, de movimiento recto, en este caso utilizando flejes perforados, cuyas perforaciones posibilitan 25 la entrada de la granalla al espacio entre el fleje y el fondo de la ranura. El coste del aserrado es actualmente de unos 5,5 € en las máquinas con flecha y de más de 6,6 € en las máquinas sin flecha, por el mayor coste por kg. de los flejes perforados, aserrando piedras de índice de dificultad de aserrado 3 (IDA=3).

30

Algunas máquinas de movimiento semirrectilíneo actuales asierran con avances máximos sostenidos de hasta 10/IDA cm/h con flejes tensados a 7000 kp.

Las máquinas de movimiento rectilíneo avanzan hasta un 60 % más y hay máquinas de largo recorrido y poca flecha que avanzan desde un 10 % menos hasta un 80 % más que las de 35 movimiento semirrectilíneo citadas.

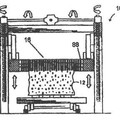

DIVULGACION

El problema. El ruido del aserrado, tal como hasta hoy se practica, se debe al rozamiento directo del fleje sobre la piedra. Suena como “chaa, chaa,...”, con más de 90db a 1,5 m, agudo. Este rozamiento quizás no ocurre en todo el fleje, o durante todo el tiempo que el fleje presiona. 5 Cuando el fleje no roza sobre la piedra, sino que apoya solamente sobre la granalla, que queda entre el borde inferior del fleje y el fondo de la ranura, como un cojinete lineal de bolas o rodillos, el ruido suena como “ruoon, ruoon,...” con menos de 70db, a 1,5 m, grave. Este ruido grave se debe a la rotura de la piedra y de la granalla, cuando ésta rueda bajo fuerza suficiente para que la presión de la granalla sobre la piedra supere la resistencia a compresión de la piedra 10 y acero de la granalla, rompiéndolas.

El ruido grave se produce también en el aserrado actual, pero por su menor nivel o potencia que el ruido agudo, no lo detecta el oído humano.

15

En el caso de las máquinas de movimiento semirrectilíneo, de gran recorrido y poca flecha relativa, el ruido agudo nos indica que si la granalla bajo el fleje es suficiente al comienzo del recorrido, no lo es durante el resto, por salirse lateralmente. La salida lateral supone un desvío de trayectoria de la mitad del grueso del fleje, es decir, de unos 2 mm o menos, y en donde cuya probabilidad de ocurrencia es de esperar que sea grande en un recorrido con presión de más de 20 400 mm, por la irregularidad de las superficies del fondo de la ranura y del borde inferior del fleje, de unos 4 mm de ancho, que tiene un perfil circular de 4 mm de diámetro. También es posible que no se sitúe bajo el fleje cantidad suficiente de granalla y lodo por el poco tiempo de que dispone el lodo para bajar, por la viscosidad del lodo y por el poco espacio disponible entre flejes y piedras, 1 mm o menos a cada lado. 25

En el caso de máquinas con movimiento rectilíneo y flejes perforados, el rozamiento del fleje con la piedra se debe en parte a la salida lateral de la granalla y, sobre todo, a lo difícil que le resulta a la granalla meterse debajo del fleje, que no despega del fondo la ranura en ningún momento. 30

En ambos casos el rozamiento del fleje con la piedra es responsable del gasto de aproximadamente 1 kg de fleje por m2 de ranura de piedra de IDA = 3. El gasto de granalla necesario en esta piedra es de 1,6 kg actualmente. En la rodadura entre fleje y granalla apenas se produce gasto de granalla y fleje porque sólo se sobrepasan los límites de resistencia de ambos 35 materiales en una pequeña proporción de casos, ya que el coeficiente k de la fórmula F = kr2 (F=fuerza en pondios que ejerce un grano de granalla de radio r centímetros, para romper) es al

menos 75 veces mayor en el contacto granalla - fleje que en el contacto granalla - piedra más dura (cuarzo), por los diferentes límites elásticos de ambos contactos. El coeficiente k es aproximadamente igual a 256.000 para el cuarzo si su resistencia a la compresión es de 9.500 kp/cm2 en probeta cúbica, resistencia media.

5

La granalla angulosa, en los vértices y aristas, tiene un radio muy pequeño, por lo que F en estos casos es muy pequeña y corta o mella fácilmente la piedra, pero también se gasta el vértice o arista, redondeándose, hasta que tras sucesivas actuaciones llega cada grano de granalla a la forma esférica, con diámetro inferior a la dimensión mínima inicial.

10

La solución. Consiste en aumentar la concentración de granos de granalla en el lodo, para que la probabilidad de presencia sea suficiente, después del largo recorrido del fleje, e impida el rozamiento de éste con la piedra. Esto se consigue aumentando el contenido de granalla en el lodo y reduciendo el tamaño medio de los granos, todo lo económicamente posible, hasta que se consiga el aserrado sin rozamiento del fleje con la piedra, es decir hasta que desaparezca el 15 ruido agudo e intenso, quedando un suave ruido como de roncón de gaita.

En las máquinas de movimiento rectilíneo la salida lateral se debe a la distancia entre perforaciones. Pero si se redujese ésta el coste de kg de fleje sería aún mayor.

20

La ausencia de rozamiento, por la presencia de muchos granos de granalla bajo el fleje, hace posible un mayor avance.

Un contenido de granalla doble del usual hasta hoy y un tamaño medio de los granos mitad del usual, permiten tener 2 x 4 = 8 veces más granos de granalla bajo los flejes. 25

Contenidos de granalla dobles del usual hasta hoy y mayores no causan problemas por rozamiento entre granos, si la viscosidad del lodo es adecuado para mantenerlos en suspensión, por ejemplo, con lodo de polvos finos y blandos de 22 % o más en volumen, cualquiera que sea el tamaño de la granalla. 30

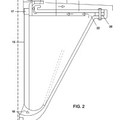

Con el método descrito en la patente ES200100842, de dilución y homogeneización del lodo antes del ciclonado, es posible evitar la pérdida del 95 % y más de la granada de 0,2 a 0,3 mm Ø, lo cual posibilita el uso de granalla de tamaño comprendido entre 0,3 y 0,5 mm sin que se eleve el consumo de granalla. 35

Por ello, para aserrar las piedras más difíciles, IDA 4 y 5, se utilizará granalla preferentemente

menor que 0,5 mm. Para las otras piedras se puede utilizar un tamaño menor que 1/√IDA mm, es decir, 0,7 mm para las de IDA = 1 y 2, y 0,6 para las de IDA = 3.

Se entiende por tamaño máxima de la granalla el definido por el lado de la abertura de la malla cuadrada que pasa la granalla, sea esférica o angulosa. 5

En las pocas experiencias realizadas se ha comprobado que concentraciones de 250 a 400 gr de granalla útil por litro de lodo son convenientes en algunos casos....

Reivindicaciones:

1. Método de aserrado de de piedras sin ruido agudo, con un nivel sonoro inferior a 5 80db a 1,5m de tono grave cuyo método de aserrar piedras se realiza en máquinas de aserrar que usan lodo, caracterizado porque usa granalla menor que 700µm para piedras con índice de dificultad de aserrado 1 y 2, menor que de 600µm para piedras de índice de dificultad de aserrado 3 y menor de 500µm para piedras con índice de dificultad de aserrado 4 y 5 siendo la concentración de granalla en el lodo que entra en la máquina mayor que 210 g por litro de un 10 tamaño comprendido entre el máximo y el 40% del máximo del tamaño de dicha granalla.

Patentes similares o relacionadas:

PROCEDIMIENTO DE ASERRADO DE PIEDRAS DURAS, del 22 de Abril de 2010, de CASTRO GOMEZ,LUIS: El procedimiento consiste en mezclar homogéneamente los lodos extraídos de la máquina de corte con agua antes de alcanzar el hidrociclón separador […]

PROCEDIMIENTO DE ASERRADO DE PIEDRAS DURAS, del 22 de Abril de 2010, de CASTRO GOMEZ,LUIS: El procedimiento consiste en mezclar homogéneamente los lodos extraídos de la máquina de corte con agua antes de alcanzar el hidrociclón separador […]

MESA DE TRABAJO, del 16 de Junio de 2016, de MATERIALS BRECOR, S.L: Mesa de trabajo aplicable para corte de piezas porcelánicas u otras, configurada a partir de un tablero base rectangular que apoya sobre patas […]

Mesa de trabajo, del 10 de Agosto de 2015, de MATERIALS BRECOR, S.L: Mesa de trabajo aplicable para corte de piezas porcelánicas u otras, configurada a partir de un tablero base rectangular que apoya sobre patas fijas , al que se […]

Mesa de trabajo, del 10 de Agosto de 2015, de MATERIALS BRECOR, S.L: Mesa de trabajo aplicable para corte de piezas porcelánicas u otras, configurada a partir de un tablero base rectangular que apoya sobre patas fijas , al que se […]

Máquina de corte de hilo diamantado para piedra natural y artificial con planta de limpieza del hilo, del 11 de Marzo de 2015, de Pedrini SpA ad Unico Socio: Una máquina de hilo diamantado para cortar piedra natural o artificial, que comprende: un sistema de distribución de agua para refrigerar […]

Método para cortar un bloque de granito, del 20 de Noviembre de 2013, de Ehwa Diamond Industrial Co., Ltd: Un método para cortar un bloque de granito en losas con un ancho de corte en exceso (txs) de menos de 2 mm, y una variación del espesor promedio de menos del 20% […]

Método para cortar un bloque de granito, del 20 de Noviembre de 2013, de Ehwa Diamond Industrial Co., Ltd: Un método para cortar un bloque de granito en losas con un ancho de corte en exceso (txs) de menos de 2 mm, y una variación del espesor promedio de menos del 20% […]

ASERRADO DE GRANITOS DUROS, del 30 de Mayo de 2013, de CASTRO GOMEZ,LUIS: Se introduce el uso de la bentonita sódica como lecho fluido, sustentador de la granalla y de los detritus de aserrado. Se introduce el uso de las mesas vibratorias […]

ASERRADO DE GRANITOS DUROS, del 30 de Mayo de 2013, de CASTRO GOMEZ,LUIS: Se introduce el uso de la bentonita sódica como lecho fluido, sustentador de la granalla y de los detritus de aserrado. Se introduce el uso de las mesas vibratorias […]

PROCEDIMIENTO PARA EL TRATAMIENTO DEL LODO PROCEDENTE DEL PROCESO DE PULIDO Y CORTE DE PIEDRA, del 1 de Septiembre de 2008, de MANAGEMENT & INNOVATION S.L.: Procedimiento para el tratamiento del lodo procedente del proceso de pulido y corte de piedra.#Comprende el secado térmico de dicho lodo empleando […]

PROCEDIMIENTO PARA EL TRATAMIENTO DEL LODO PROCEDENTE DEL PROCESO DE PULIDO Y CORTE DE PIEDRA, del 1 de Septiembre de 2008, de MANAGEMENT & INNOVATION S.L.: Procedimiento para el tratamiento del lodo procedente del proceso de pulido y corte de piedra.#Comprende el secado térmico de dicho lodo empleando […]

ASERRADO DE PIEDRAS SIN RUIDO AGUDO., del 1 de Junio de 2005, de CASTRO GOMEZ,LUIS: Aserrado de piedras sin ruido agudo. El ruido agudo se produce por el rozamiento directo de los flejes con las piedras. Este ruido alcanza niveles de más de 90 db a 1,5 m de […]