Artículo que comprende un revestimiento cerámico y procedimiento de fabricación de dicho artículo aplicando un láser.

Artículo (1) que comprende un soporte metálico (2) que comprende dos caras opuestas (21,

22) y un revestimiento cerámico o metálico (3) que recubre al menos una de las caras (21, 22) de dicho soporte (2), presentando dicho revestimiento cerámico o metálico (3) un punto de reblandecimiento que es superior a la temperatura de fusión del soporte (2), y que comprende al menos un elemento que absorbe la radiación láser a una longitud de londa del orden de 1 μm, que representa al menos el 1% del peso de dicho revestimiento (3), caracterizado por que dicho revestimiento cerámico o metálico (3) es una capa discontinua que presenta una rugosidad de superficie Ra comprendida entre 2 μm y 10 μm y un grosor comprendido entre 5 y 30 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/051504.

Solicitante: SEB S.A..

Nacionalidad solicitante: Francia.

Dirección: LES 4M CHEMIN DU PETIT BOIS 69130 ECULLY FRANCIA.

Inventor/es: HORY, ARNAUD, PERILLON, JEAN-LUC, VOISIN,LAURENT, Parent,Fabrice, JOLY,Quentin.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B18/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados compuestos esencialmente de cerámica, p. ej. productos refractarios.

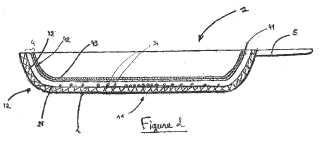

- C23C24/08 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 24/00 Revestimiento a partir de polvos inorgánicos (pulverización en estado fundido del material de revestimiento C23C 4/00; difusión en estado sólido C23C 8/00 - C23C 12/00). › utilizando calor o presión y calor (C23C 24/04 tiene prioridad).

- C23D5/00 C23 […] › C23D ESMALTADO O APLICACION DE CAPAS VITREAS A LOS METALES (composición química de los esmaltes C03C). › Revestimientos por esmaltes o capas vítreas.

PDF original: ES-2377282_T3.pdf

Fragmento de la descripción:

Artículo que comprende un revestimiento cerámico y procedimiento de fabricación de dicho artículo aplicando un láser.

La presente invención se refiere de manera general a un artículo que comprende un soporte metálico que comprende dos caras principales y al menos un revestimiento cerámico que recubre al menos una de estas caras, así como un procedimiento de fabricación de tal artículo en el cual el revestimiento cerámico se frita mediante rayo láser.

De modo clásico, tales revestimientos se aplican en forma de suspensión o de barbotina acuosa que contiene un polvo resistente al calor, luego se fritan mediante un tratamiento térmico (por ejemplo, mediante cocción en un horno) durante el cual los granos del polvo resistente al calor se sueldan entre sí por la acción del calor, lo que conduce a la consolidación del revestimiento.

En el caso particular de un esmalte, la frita se obtiene generalmente mediante una cocción durante la cual se produce la fusión del polvo del esmalte, seguida de un enfriamiento durante el cual se lleva a cabo la vitrificación del esmalte. Con tal procedimiento de fritado (es decir, un procedimiento que emplea una cocción en un horno) , la frita de esmalte se debe aplicar sobre un soporte que es capaz de soportar la temperatura de fusión del esmalte (o más exactamente de su temperatura de reblandecimiento) .

Ahora bien, el fritado que se realiza por una vía térmica de tipo cocción en un horno no permite realizar un revestimiento cerámico, en particular de tipo esmalte, sobre un soporte compuesto por un material que presenta una temperatura de fusión inferior a la del punto de reblandecimiento del revestimiento cerámico, ya que esto conduciría necesariamente a la fusión del soporte.

Además, cuando se realiza el fritado en un horno, presenta el inconveniente de que consume mucha energía.

Para remediar estos inconvenientes, el experto en la técnica sabe utilizar un láser para realizar el fritado de un revestimiento cerámico de tipo vítreo, tal como un vidriado o un esmalte.

Así, por ejemplo, la patente de Estados Unidos US 3 663 793 describe un procedimiento para formar un indicio o un motivo en la superficie de un artículo tal como la envoltura de una lámpara de vidrio sodiocálcico. Este procedimiento comprende una etapa de recubrimiento de al menos una parte de la superficie de la envoltura de una frita vítrea pigmentada que contiene en particular óxido de plomo y que se presenta en forma de barbotina o de una suspensión acuosa, y luego una etapa de secado al aire para formar una capa pulverulenta. A continuación, la envoltura así revestida se somete entonces simultáneamente a la acción de la llama de un mechero y a la de un haz láser. La acción de la llama de un mechero permite una cocción de la capa pulverulenta a una temperatura del orden de 700 º C, durante la cual se transforma en un revestimiento del tipo esmalte blanco o vidriado.

Dado que la temperatura de la llama está muy cercana al punto de reblandecimiento del revestimiento (695 º C) y por debajo de la temperatura inferior de recocido ("punto de tensión") de 470 º C del vidrio sodiocálcico que constituye la envoltura, el esmalte blanco (o vidriado) así formado constituye un revestimiento duradero y persistente que no se fractura cuando se somete al rayo láser. Si se ajusta la llama del mechero para que sea reductora, el óxido de plomo del vidriado se transforma en plomo por la acción del haz láser.

En el procedimiento de la patente de los Estados Unidos US 3 663 793, el fritado de la capa pulverulenta en esmalte blanco o vítreo se realiza mediante la acción de la llama de un quemador, teniendo el haz láser esencialmente por papel reducir el óxido de plomo de manera que se forme el indicio (o el motivo) en la superficie del vidriado.

Además, de la solicitud de patente japonesa JP 2 279 574 se conoce un procedimiento para decorar la superficie de una pared que puede ser de ladrillo, de cemento, de acero o de aluminio. Este procedimiento comprende una etapa de proyección de la llama sobre un material vítreo sobre la superficie de una pared para formar en ella una capa del revestimiento vítreo, seguida de una etapa de irradiación de algunas zonas de la superficie así revestida mediante un haz láser, para formar una película de esmalte sobre el revestimiento vítreo.

En el procedimiento de la patente japonesa JP 2 279 574, la capa del esmalte sobre el revestimiento vítreo está de hecho constituida por el revestimiento anteriormente vitrificado durante la proyección de la llama, en cuya superficie la acción del láser se manifiesta mediante la transformación de algunos compuestos del revestimiento, creando así en el nivel de las zonas irradiadas una capa decorativa de naturaleza superficialmente diferente del revestimiento vítreo. Del mismo modo que antes para el procedimiento de la patente de los Estados Unidos US 3 663 793, la utilización del láser en el procedimiento de la patente japonesa JP 2 279 574 no sirve para fritar la composición vítrea, sino únicamente para crear el motivo de decoración.

De la solicitud de patente francesa FR 2 575 422 se conoce un procedimiento de decoración, de marcación y de grabado con láser de objetos que tienen superficies esmaltadas. Este procedimiento comprende una etapa previa de mezcla en un esmalte de productos generadores de problemas que se disocian localmente y mediante acción óptica (por ejemplo, óxidos de titanio, de estaño, de cerio o de antimonio) , luego una etapa de acción óptica sobre el esmalte con la ayuda de un haz láser, por ejemplo, un láser de CO2 o un láser de tipo YAG. A partir de lo que se da a conocer en la solicitud de patente francesa FR 2 575 472, la acción óptica mediante láser se realiza bien sobre una capa de esmalte previamente cocida por vía térmica y la decoración que entonces forma un enlace con la disociación del o de los productos generadores de problemas sobre las partes irradiadas, bien sobre una capa de esmalte no cocida, pero que recubre una capa de esmalte realizada siguiendo los procedimientos habituales (es decir, por lo general mediante cocción en un horno) . Esta solicitud de patente francesa FR 2 575 422 no da a conocer, por lo tanto, ningún objeto que presente superficies esmaltadas mediante láser.

La solicitud de patente internacional WO 99/16625 describe un método de marcación por activación térmica de un soporte, en particular de acero inoxidable o de aluminio. Este método se basa en la irradiación, mediante un láser, de una capa uniforme y continua de un material de marcación adaptado al sustrato (en particular de tipo frita de vidrio o de esmalte) , conteniendo dicho material de marcación un concentrado que absorbe la energía de una radiación láser para crear un enlace sobre el sustrato. En la patente internacional WO 99/16625, la frita de vidrio o de esmalte no se presenta en forma de barbotina acuosa, sino aceitosa, que tiene por lo tanto tendencia a extenderse. Así pues, no es posible formar un revestimiento discontinuo antes del fritado. Además, el fritado de una tal barbotina tiene tendencia a producir hollín, cuya presencia en la superficie del sustrato podría complicar la adhesión del revestimiento a formar. Finalmente, la porción del material de marcación que se irradia por rayo láser es igualmente continuo, lo que tiene por consecuencia que el sustrato no pueda experimentar una deformación después de la irradiación. Además, dado que la frita de esmalte o de vidrio se formula en forma de una barbotina aceitosa, esto tiene por consecuencia una carbonización del aceite durante el fritado. Ahora bien, esta carbonización del aceite consume una parte importante de la energía aportada por el láser, que es superior a la necesaria para la evaporación del agua. Por lo tanto, disminuye el rendimiento energético del láser.

El objeto de la presente invención pretende paliar todos o parte de estos inconvenientes, mediante la formación de un revestimiento cerámico o metálico discontinuo fritado mediante láser, que se presenta en forma de una dispersión superficial de gotas solidificadas de material cerámico o metálico sobre un sustrato, con una densidad menor, incluso casi nula, a nivel de las partes del sustrato destinadas a experimentar una deformación, en particular de tipo embutición. El fritado mediante láser de un tal revestimiento permite por una parte liberarse de la restricción del soporte, que puede estar constituida, por lo tanto, por un material con un punto de fusión bajo mientras que el revestimiento podrá ser un... [Seguir leyendo]

Reivindicaciones:

1. Artículo (1) que comprende un soporte metálico (2) que comprende dos caras opuestas (21, 22) y un revestimiento cerámico o metálico (3) que recubre al menos una de las caras (21, 22) de dicho soporte (2) , presentando dicho revestimiento cerámico o metálico (3) un punto de reblandecimiento que es superior a la temperatura de fusión del soporte (2) , y que comprende al menos un elemento que absorbe la radiación láser a una longitud de londa del orden de 1 μm, que representa al menos el 1% del peso de dicho revestimiento (3) ,

caracterizado por que dicho revestimiento cerámico o metálico (3) es una capa discontinua que presenta una rugosidad de superficie Ra comprendida entre 2 μm y 10 μm y un grosor comprendido entre 5 y 30 μm.

2. Artículo según la reivindicación 1, caracterizado por que el elemento absorbente se elige entre los aceros inoxidables, los óxidos metálicos, el carburo de silicio, el carburo de wolframio, el grafito, los pigmentos minerales y las sustancias colorantes.

3. Artículo según la reivindicación 1 o 2, caracterizado por que dicho revestimiento cerámico o metálico (3) es una capa discontinua de aluminio y/o de dióxido de titanio.

4. Artículo según la reivindicación 1 o 2, caracterizado por que dicho revestimiento cerámico o metálico (3) es una capa discontinua de acero inoxidable.

5. Artículo según la reivindicación 1 o 2, caracterizado por que dicho revestimiento cerámico o metálico (3) es un revestimiento de esmalte.

6. Artículo según la reivindicación 5, caracterizado por que el soporte (2) es de aluminio o de aleación de aluminio, y el revestimiento (3) comprende como máximo el 20% en peso de fundentes en relación con el peso de dicho revestimiento (3) .

7. Artículo según la reivindicación 5, caracterizado por que el soporte (2) es de acero inoxidable y el revestimiento (3) comprende al menos el 65% de óxido de silicio en peso.

8. Artículo según una cualquiera de las reivindicaciones anteriores, caracterizado por que el grosor del revestimiento cerámico o metálico (3) está comprendido entre 5 μm y 15 μm.

9. Artículo según una cualquiera de las reivindicaciones anteriores, caracterizado por que comprende además un revestimiento antiadherente (4) que recubre dicho revestimiento (3) , comprendiendo dicho revestimiento antiadherente

(4) al menos una capa (41) que comprende al menos una resina fluorocarbonada sola o en mezcla con una resina de agarre termoestable resistente a al menos 200 º C, formando esta resina una red continua fritada.

10. Artículo culinario (1) según una cualquiera de las reivindicaciones anteriores, caracterizado por que se presenta en forma de un disco.

11. Artículo (1) según una cualquiera de las reivindicaciones anteriores, caracterizado por que constituye un artículo culinario (1) en el cual una de las caras opuestas (21) es una cara interna (21) cóncava destinada a quedar del lado de los alimentos que se pueden introducir en dicho artículo (1) , y una segunda de dichas caras opuestas (22) es una cara externa (22) convexa destinada a disponerse hacia una fuente de calor.

12. Procedimiento de fabricación de un artículo (1) que comprende las etapas sucesivas siguientes:

- una etapa de provisión de un soporte metálico (2) que comprende dos caras opuestas (21, 22) , luego

- una etapa de aplicación de una composición cerámica o metálica (3a) sobre al menos una de dichas caras (21, 22) de dicho soporte (2) para formar una capa no fritada (3) , comprendiendo dicha composición cerámica o metálica (3a) un polvo cerámico o metálico y al menos un elemento que absorbe la radiación láser con una longitud de onda del orden de 1 μm, que representa al menos el 1% del peso de dicho polvo,

- una etapa de fritado mediante radiación láser con una longitud de onda del orden de 1 μm y que irradia al menos parcialmente dicha capa discontinua (3) ,

estando dicho procedimiento caracterizado por que:

- la composición cerámica o metálica (3a) es una dispersión acuosa, y

- al menos una de las etapas de aplicación de la composición acuosa (3a) y de fritado de la capa no fritada (3) se realiza de manera que se forma un revestimiento cerámico o metálico (3) discontinuo.

13. Procedimiento según la reivindicación 12, caracterizado por que el polvo cerámico o metálico está presente en la composición cerámica o metálica (3a) a razón del 45% al 75% en peso del peso total de dicha composición (3a) .

14. Procedimiento según la reivindicación 12 o 13, caracterizado por que la composición cerámica o metálica (3a) se aplica de manera que forma una capa no fritada (3) continua y la etapa de fritado se realiza mediante un rayo láser que irradia mediante un barrido discontinuo dicha capa no fritada (3) .

15. Procedimiento según la reivindicación 12 o 13, caracterizado por que la composición cerámica o metálica (3a) se aplica de manera que forma una capa no fritada (3) discontinua y la etapa de fritado se realiza mediante un rayo láser que irradia mediante un barrido discontinuo y/o continuo dicha capa no fritada (3) .

16. Procedimiento según una cualquiera de las reivindicaciones 12 a 15, caracterizado por que se utiliza como composición cerámica o metálica (3a) una barbotina acuosa de frita de esmalte.

17. Procedimiento según una cualquiera de las reivindicaciones 12 a 16, caracterizado por que se utiliza como composición cerámica o metálica (3a) una suspensión acuosa de alúmina y/o de dióxido de titanio.

18. Procedimiento según una cualquiera de las reivindicaciones 12 a 17, caracterizado por que se utiliza como composición cerámica o metálica (3a) una suspensión acuosa de polvo de acero inoxidable.

19. Procedimiento según una cualquiera de las reivindicaciones 12 a 18, caracterizado por que la composición cerámica

o metálica (3a) se aplica sobre una de las caras (21) del soporte (2) mediante pulverización neumática a presión, y por que la cantidad de composición cerámica o metálica (3a) depositada está comprendida entre 0, 1 g/dm2 y 3 g/dm2.

20. Procedimiento según la reivindicación 19, caracterizado por que la etapa de fritado del revestimiento antiadherente (4) se realiza:

• o bien térmicamente mediante una cocción en un horno a una temperatura comprendida entre 370 º C y 430 º C, • o bien con la ayuda de un láser de CO2 cuya longitud de onda es de 10, 6 μm.

Figura 1

Figura 2

Figura 3

Patentes similares o relacionadas:

Aparato de destilación que comprende un componente metálico y su utilización, del 25 de Marzo de 2020, de Green Engineering S.r.l: Aparato de destilación y/o fermentación que comprende un componente metálico seleccionado del grupo que consiste en bandejas de destilación, válvulas […]

Rollo que comprende un recubrimiento abrasible, del 4 de Diciembre de 2019, de VESUVIUS FRANCE S.A.: Rollo con al menos una capa de un recubrimiento que es abrasible después de 3 horas a 800°C que comprende a) 83-98% en peso de un agregado que consiste en partículas […]

Lámina compuesta de nanomaterial de carbono y método para obtener la misma, del 4 de Junio de 2019, de THE BOEING COMPANY: Lámina compuesta de nanomaterial de carbono, que comprende: a) una capa de una estructura de nanomaterial de carbono, y b) una […]

Deposición de nanopartículas discretas sobre una superficie nanoestructurada de un implante, del 22 de Mayo de 2019, de Biomet 3i, LLC: Un método para formar un implante para ser implantado en un hueso vivo, el método que comprende los actos de: hacer áspera al menos una […]

Procedimiento de tratamiento de superficies, del 22 de Mayo de 2019, de BL Technologies, Inc: Un procedimiento de tratamiento de superficie, que comprende: poner en contacto un sustrato con un material de tratamiento, comprendiendo el sustrato […]

Método para modificar la superficie de un pistón para un motor de combustión interna, y pistón para motor de combustión interna, del 3 de Mayo de 2019, de Art Metal Mfg. Co., Ltd: Método para modificar una superficie de un pistón para un motor de combustión interna usando una granalla hecha de una aleación a base de hierro como […]

Procedimiento para la fabricación de un sustrato de nitruro de aluminio, del 10 de Abril de 2019, de ALSTOM Transport Technologies: Procedimiento para la fabricación de un sustrato de nitruro de aluminio AIN para su utilización como soporte para componentes electrónicos en aplicaciones […]

Sistema de superposición multicapa para protección térmica y corrosiva de sustratos de superaleaciones, del 6 de Marzo de 2019, de PRAXAIR S.T. TECHNOLOGY, INC.: Un sistema de superposición multicapa para un sustrato metálico que comprende: una capa base formada por aplicación de una suspensión que comprende partículas […]