Aparato y proceso de reducción directa.

Un aparato para reducir un material metalífero en un lecho fluidizado que comprende una vasija decontención de lecho fluidizado,

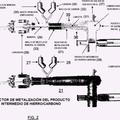

un medio para suministrar el material metalífero, un material sólido carbonoso, ungas que contiene oxígeno, y un gas de fluidización en la vasija para formar el lecho fluidizado en la vasija, en dondeel medio de suministro del gas que contiene oxígeno comprende al menos una lanza de inyección de gas quecontiene oxígeno que tiene una punta de la lanza con una salida que está posicionada para inyectar el gas quecontiene oxígeno en un flujo descendente en la vasija dentro de un intervalo de más o menos 40 grados respecto ala vertical, caracterizado porque la lanza de inyección de gas que contiene oxígeno comprende un tubo centralpara el gas que contiene oxígeno y un conducto localizado fuera del tubo central para inyección de un gas deprotección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/005471.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: Puolikkotie 10 02230 Espoo FINLANDIA.

Inventor/es: ORTH, ANDREAS, EICHBERGER, HEINZ, PHILP,DONALD,KEITH, DRY,ROD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C21B13/14 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › Procesos de múltiples etapas.

PDF original: ES-2441728_T3.pdf

Fragmento de la descripción:

Aparato y proceso de reducción directa.

La presente invención se refiere a un aparato y proceso de reducción directa para un material de alimentación metalífero, particularmente, aunque sin carácter exclusivo, para la reducción directa de un material de alimentación 5 que contiene hierro, tal como mineral de hierro.

La presente invención se refiere también a un proceso para reducción de un material de alimentación metalífero que comprende un proceso de reducción directa para reducir parcialmente un material de alimentación metalífero en estado sólido y un proceso de fusión para fundir y reducir ulteriormente el material de alimentación metalífero parcialmente reducido a metal fundido.

La presente invención se completó durante el curso de un proyecto de investigación en curso realizado por la Solicitante para desarrollar la denominada tecnología "CIRCOFER" para la reducción directa de mineral de hierro.

La tecnología CIRCOFER es un proceso de reducción directa que es capaz de reducir mineral de hierro en estado sólido a una metalización de 50% o mayor.

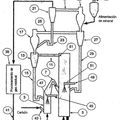

La tecnología CIRCOFER está basada en el uso de lechos fluidizados. Los materiales de alimentación principales para los lechos fluidizados son gas fluidizante, óxidos metálicos (típicamente finos de mineral de hierro) , material sólido carbonoso (típicamente carbón) y gas que contiene oxígeno (típicamente oxígeno gaseoso) . El producto principal producido en los lechos fluidizados está constituido por óxidos metálicos metalizados, es decir óxidos metálicos que han sido reducidos al menos parcialmente.

Uno de los descubrimientos de la Solicitante en el proyecto de investigación es que es posible minimizar las adherencias dentro de los lechos fluidizados y particularmente en las lanzas de inyección de gas que contiene oxígeno por posicionamiento de las lanzas a fin de inyectar hacia abajo un gas que contiene oxígeno en los lechos fluidizados.

La Patente U.S. 3.753.685 da a conocer un aparato y un proceso según los preámbulos de la reivindicación 1 y 15, respectivamente. El mineral de óxido de hierro peletizado se reduce en un reactor de lecho fluidizado que tiene un 25 lecho fluidizado de dicho mineral y un gas fluidizante de hidrocarburo craqueado en su interior, en donde un gas que contiene oxígeno se introduce a través de un tubo de alimentación que se prolonga verticalmente en el interior del reactor en donde su extremo inferior está sumergido en el lecho fluidizado. La posición horizontal del extremo vertical del tubo de alimentación se ajusta a fin de evitar la sinterización de las partículas del lecho. Los pelets que comprenden minerales de hierro y carbón en forma de polvo fino se alimentan a partir de un orificio de alimentación de materia prima y caen en el lecho fluidizado que está fluidizado por un gas craqueado obtenido por oxidación parcial de un hidrocarburo y alimentado desde abajo en el lecho fluidizado. La lanza vertical de oxígeno es un simple tubo a través del cual se alimenta el oxígeno al lecho fluidizado.

El documento U.S. 2003/0090044 A1 describe un método y aparato para fundir metal en un horno de cuba en el cual una tobera está posicionada en una pared lateral de un horno de cúpula para proporcionar aire forzado al horno.

Una lanza de oxígeno, que se utiliza para proporcionar oxígeno al horno de cúpula, está posicionada dentro de la tobera de aire forzado. El conducto a través del cual pasa el oxígeno se comunica con una boquilla convergente/divergente que imparte una velocidad supersónica a la corriente de oxígeno.

La Patente U.S. 4.374.663 da a conocer un método y aparato para reducir un material de óxido de hierro en un lecho fluidizado con el aire de los gases reductores formado por combustión parcial en el lecho de un material carbonoso finamente dividido con un gas que contiene oxígeno molecular, que es suministrado por boquillas que inyectan el gas horizontalmente en el lecho fluidizado. La superficie exterior de las boquillas está enfriada a una temperatura inferior al punto de fusión del metal reducido.

El objeto de la presente invención es reducir la posibilidad formación de adherencias en la punta de la lanza que podrían bloquear la inyección del gas que contiene oxígeno.

De acuerdo con la presente invención, se proporciona un aparato para reducir un material metalífero en un lecho fluidizado que comprende las características de la reivindicación 1.

Preferiblemente, la punta de la lanza está posicionada para inyectar el gas que contiene oxígeno en un flujo descendente en la vasija dentro de un intervalo de más o menos 15 grados respecto a la vertical.

Preferiblemente, la punta de la lanza está dirigida hacia abajo.

Más preferiblemente, la punta de la lanza está dirigida verticalmente hacia abajo.

Preferiblemente, la lanza de inyección del gas que contiene oxígeno está refrigerada por agua.

Preferiblemente, al menos la punta de la lanza comprende una camisa exterior refrigerada por agua. 2

Preferiblemente, la lanza de inyección del gas que contiene oxígeno comprende un tubo central para el gas que contiene oxígeno.

Preferiblemente, el conducto para inyección del gas de protección es un anillo en sección transversal.

Preferiblemente, el conducto es un anillo en sección transversal localizado entre el tubo central y la camisa exterior 5 refrigerada por agua.

Preferiblemente, un extremo inferior del tubo central está rebajado con relación a un extremo inferior de la camisa exterior refrigerada por agua.

Preferiblemente, el tubo central tiene un bisel que se prolonga desde una superficie interna a una superficie externa del tubo.

Preferiblemente, la lanza está posicionada de tal manera que la punta de la lanza se encuentra en una región central de la vasija lejos de una pared lateral de la vasija.

La posición de la lanza de inyección de gas que contiene oxígeno y, más particularmente, la altura del extremo de salida de la punta de la lanza dentro de la vasija, están determinadas por referencia a factores, tales como la velocidad de inyección del gas que contiene oxígeno, la presión de la vasija, la selección y las cantidades de las otras materias primas a la vasija, y la densidad del lecho fluidizado.

Preferiblemente, la lanza se prolonga hacia abajo a través de una pared superior de la vasija.

Preferiblemente, la lanza se prolonga verticalmente hacia abajo a través de la pared superior de la vasija.

Preferiblemente, la lanza se prolonga a través de la pared lateral de la vasija y luego en dirección descendente.

Preferiblemente, la lanza se prolonga horizontalmente a través de la pared lateral de la vasija y luego en dirección 20 descendente.

De acuerdo con la presente invención, se proporciona un proceso para reducir un material metalífero en un lecho fluidizado que comprende las características de la reivindicación 15. Preferiblemente, el proceso comprende inyectar el gas que contiene oxígeno en una región central de la vasija, es decir una región que está localizada hacia el interior de la pared lateral de la vasija, por medio de una lanza que tiene una punta de la lanza dirigida hacia abajo posicionada hacia el interior de la pared lateral de la vasija.

Preferiblemente, el proceso comprende refrigerar por agua la punta de la lanza para reducir la posibilidad de formación de adherencias en la punta de la lanza que podrían bloquear la inyección del gas que contiene oxígeno.

Preferiblemente, el proceso comprende inyectar el gas que contiene oxígeno con velocidad suficiente para formar una zona sustancialmente exenta de sólidos en la región de la punta de la lanza a fin de reducir la posibilidad de formación de adherencias en la punta de la lanza que podrían bloquear la inyección del gas que contiene oxígeno.

Preferiblemente, el proceso comprende inyectar el gas que contiene oxígeno con una velocidad comprendida en el intervalo de 50-300 m/s.

Preferiblemente, el proceso comprende inyectar el gas de protección en la vasija a una velocidad que es al menos 60% de la velocidad del gas que contiene oxigeno.

Preferiblemente, el proceso comprende suministrar el material metalífero, el material sólido carbonoso, el gas que contiene oxígeno, y el gas de fluidización al lecho fluidizado y mantener el lecho fluidizado con (a) un flujo descendente del gas que contiene oxígeno, (b) un flujo ascendente de los sólidos y el gas de fluidización en contracorriente con el flujo descendente del gas que contiene oxígeno, y (c) un flujo descendente de los sólidos hacia fuera del flujo ascendente de los sólidos... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para reducir un material metalífero en un lecho fluidizado que comprende una vasija de contención de lecho fluidizado, un medio para suministrar el material metalífero, un material sólido carbonoso, un gas que contiene oxígeno, y un gas de fluidización en la vasija para formar el lecho fluidizado en la vasija, en donde 5 el medio de suministro del gas que contiene oxígeno comprende al menos una lanza de inyección de gas que contiene oxígeno que tiene una punta de la lanza con una salida que está posicionada para inyectar el gas que contiene oxígeno en un flujo descendente en la vasija dentro de un intervalo de más o menos 40 grados respecto a la vertical, caracterizado porque la lanza de inyección de gas que contiene oxígeno comprende un tubo central para el gas que contiene oxígeno y un conducto localizado fuera del tubo central para inyección de un gas de protección.

2. Aparato según la reivindicación 1, caracterizado porque la punta de la lanza está posicionada para inyectar el gas que contiene oxígeno en un flujo descendente en la vasija dentro de un intervalo de más o menos 15 grados respecto a la vertical.

3. Aparato según la reivindicación 1 ó 2, caracterizado porque la punta de la lanza está dirigida hacia abajo.

4. Aparato según cualquiera de las reivindicaciones anteriores, caracterizado porque la lanza de inyección del gas que contiene oxígeno está refrigerada por agua.

5. Aparato según la reivindicación 4, caracterizado porque al menos la punta de la lanza comprende una camisa exterior refrigerada por agua.

6. Aparato según la reivindicación 1, caracterizado porque el conducto para inyección del gas de protección es 20 un anillo en sección transversal.

7. Aparato según la reivindicación 6, caracterizado porque el anillo en sección transversal está localizado entre el tubo central y la camisa exterior refrigerada por agua.

8. Aparato según cualquiera de las reivindicaciones anteriores, caracterizado porque un extremo inferior del tubo central está rebajado con relación a un extremo inferior de la camisa exterior refrigerada por agua.

9. Aparato según cualquiera de las reivindicaciones 5 a 7, caracterizado porque el tubo central tiene un bisel que se prolonga desde una superficie interior a una superficie exterior del tubo.

10. Aparato según cualquiera de las reivindicaciones anteriores, caracterizado porque la lanza está posicionada de tal manera que la punta de la lanza está situada en una región central de la vasija lejos de una pared lateral de la vasija.

11. Aparato según cualquiera de las reivindicaciones anteriores, caracterizado porque la lanza se prolonga hacia abajo a través de una pared superior de la vasija.

12. Aparato según la reivindicación 11, caracterizado porque la lanza se prolonga verticalmente hacia abajo a través de la pared superior de la vasija.

13. Aparato según cualquiera de las reivindicaciones 1 a 10, caracterizado porque la lanza se prolonga a través 35 de la pared lateral de la vasija y luego en dirección descendente.

14. Aparato según cualquiera de las reivindicaciones 1 a 10, caracterizado porque la lanza se prolonga horizontalmente a través de la pared lateral de la vasija y luego en dirección descendente.

15. Proceso para reducir un material metalífero en un lecho fluidizado en una vasija que comprende suministrar un material metalífero, un material sólido carbonoso, un gas que contiene oxígeno, y un gas de fluidización al lecho 40 fluidizado y mantener el lecho fluidizado en la vasija, reducir al menos parcialmente el material metalífero en la vasija, y descargar de la vasija una corriente de producto que comprende el material metalífero al menos parcialmente reducido y una corriente de gas residual separada, e inyectar el gas que contiene oxígeno en la vasija con un flujo descendente en un intervalo de más o menos 40 grados respecto a la vertical por la vía de una o más de una lanza, caracterizado porque el proceso comprende inyectar nitrógeno y/o vapor y/u otro gas de protección

adecuado y proteger un extremo inferior de la punta de la lanza.

16. Proceso según la reivindicación 15, caracterizado porque el proceso comprende inyectar el gas que contiene oxígeno en una región central de la vasija por medio de una lanza que tiene una punta de la lanza dirigida hacia abajo posicionada hacia el interior de la pared lateral de la vasija.

17. Proceso según la reivindicación 16, caracterizado porque el proceso comprende refrigerar con agua la 50 punta de la lanza.

18. Proceso según cualquiera de las reivindicaciones 15 a 17, caracterizado porque el proceso comprende inyectar el gas que contiene oxígeno con velocidad suficiente para formar una zona sustancialmente exenta de sólidos en la región de la punta de la lanza.

19. Proceso según la reivindicación 18, caracterizado por inyectar el gas que contiene oxígeno con una 5 velocidad comprendida en el intervalo d.

5. 300 m/s.

20. Proceso según la reivindicación 15, caracterizado por inyectar el gas de protección en la vasija a una velocidad que es al menos 60% de la velocidad del gas que contiene oxígeno.

21. Proceso según cualquiera de las reivindicaciones 15 a 20, caracterizado por suministrar el material metalífero, el material sólido carbonoso, el gas que contiene oxígeno, y el gas de fluidización al lecho fluidizado y

mantener el lecho fluidizado con (a) un flujo descendente del gas que contiene oxígeno, (b) un flujo ascendente de sólidos y gas de fluidización en contracorriente con el flujo descendente del gas que contiene oxígeno, y (c) un flujo descendente de sólidos hacia fuera del flujo ascendente de sólidos y gas de fluidización.

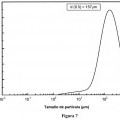

22. Proceso según cualquiera de las reivindicaciones 15 a 21, caracterizado por reducir finos de mineral de hierro de tamaño inferior a 6 mm.

23. Proceso según cualquiera de las reivindicaciones 15 a 22, caracterizado porque los finos tienen un tamaño medio de partícula en el intervalo de 0, 1 a 0, 8 mm.

24. Proceso según cualquiera de las reivindicaciones 15 a 23, caracterizado por descargar la corriente de producto que comprende material metalífero al menos parcialmente reducido de la sección inferior de la vasija.

25. Proceso según cualquiera de las reivindicaciones 15 a 24, en el que la corriente del producto comprende

también otros sólidos, caracterizado porque el proceso comprende separar al menos una porción de los otros sólidos de la corriente de producto y devolver los sólidos separados a la vasija.

26. Proceso según cualquiera de las reivindicaciones 15 a 25, caracterizado por separar los sólidos arrastrados de la corriente de gas residual.

27. Proceso según cualquiera de las reivindicaciones 15 a 26, caracterizado por mantener un lecho fluidizado 25 circulante y devolver los sólidos arrastrados a una porción inferior de la vasija.

28. Proceso según cualquiera de las reivindicaciones 15 a 27, caracterizado por precalentar el material de alimentación metalífero con el gas residual procedente de la vasija.

29. Proceso según cualquiera de las reivindicaciones 15 a 28, caracterizado por tratar el gas residual después

del paso de precalentamiento y devolver al menos una porción del gas residual tratado a la vasija como el gas de 30 fluidización.

30. Proceso según cualquiera de las reivindicaciones 15 a 29, caracterizado porque el tratamiento del gas residual comprende uno o más de (a) eliminación de sólidos, (b) refrigeración, (c) eliminación de H2O, (d) eliminación de CO2, (e) compresión, y (f) recalentamiento.

31. Proceso según cualquiera de las reivindicaciones 15 a 30, caracterizado porque el tratamiento del gas 35 residual comprende devolver sólidos a la vasija.

32. Proceso según cualquiera de las reivindicaciones 15 a 31, caracterizado porque se lleva a cabo como un proceso en una sola etapa y en una sola vasija.

33. Proceso según cualquiera de las reivindicaciones 15 a 31, caracterizado porque se lleva a cabo como un proceso multietápico en dos o más vasijas.

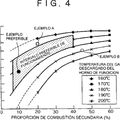

34. Proceso según la reivindicación 33, caracterizado porque el proceso multietápico comprende una primera etapa en la cual se genera calor por reacciones entre un material sólido carbonoso y un gas que contiene oxígeno en un lecho fluidizado en una primera vasija y el material metalífero se reduce en un lecho fluidizado en una segunda vasija, suministrándose calor en parte al segundo lecho fluidizado por la vía de una corriente de gas residual caliente y sólidos arrastrados procedentes del primer lecho fluidizado.

35. Proceso según la reivindicación 33 ó 34, caracterizado porque se suministra también gas que contiene oxígeno a la segunda vasija.

36. Proceso según la reivindicación 35, caracterizado porque la introducción del gas que contiene oxígeno suministrado a la segunda vasija se realiza en posiciones controladas tales que tiene lugar una aglomeración deseable de partículas de mineral reducido más pequeñas con otras partículas de material de alimentación para 50 formar partículas de mineral reducido de mayor tamaño.

37. Proceso según cualquiera de las reivindicaciones 15 a 36, caracterizado porque el gas que contiene oxígeno comprende al menos 90% en volumen de oxígeno.

Figura 3

Patentes similares o relacionadas:

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Procedimiento para producir acero con energía renovable, del 15 de Noviembre de 2018, de VOESTALPINE STAHL GMBH: Procedimiento para la producción de acero, en el que se reduce mineral de hierro con hidrógeno, y el producto intermedio de mineral de hierro reducido así obtenido […]

Procedimiento y planta para producir metal en estado de fusión, del 8 de Octubre de 2014, de Outotec (Finland) Oy: Un procedimiento para producir metal en estado de fusión, en el que mineral de hierro granular con contenido en óxido de hierro se reduce parcialmente […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]