APARATO Y PROCEDIMIENTO DE CVD POR PLASMA.

Aparato de CVD por plasma que comprende:

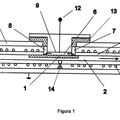

(a) una cámara (1) de reacción en la que se dispone un electrodo (2) acoplado inductivamente que está plegado en su centro,

teniendo el electrodo una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, siendo variable el diámetro de dicho electrodo, y

(b) una fuente (7) de energía de alta frecuencia para alimentar una energía de alta frecuencia a dicha parte de alimentación, estando configurada dicha fuente de energía de alta frecuencia para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP01/04113.

Solicitante: ANELVA CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 5-8-1, YOTSUYA,FUCHU-SHI, TOKYO 183-8508.

Inventor/es: TAKAGI,TOMOKO C/O ANELVA CORPORATION, UEDA,HITOSHI C/O ANELVA CORPORATION.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C23C16/509 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › utilizando electrodos internos.

- H01J37/32H1D

Clasificación PCT:

- C23C16/509 C23C 16/00 […] › utilizando electrodos internos.

- H01L21/205 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › utilizando la reducción o la descomposición de un compuesto gaseoso dando un condensado sólido, es decir, un depósito químico.

- H01L31/04 H01L […] › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › adaptados como dispositivos de conversión fotovoltaica [PV] (ensayos de los mismos durante la fabricación H01L 21/66; ensayos de los mismos después de la fabricación H02S 50/10).

Clasificación antigua:

- C23C16/509 C23C 16/00 […] › utilizando electrodos internos.

- H01L21/205 H01L 21/00 […] › utilizando la reducción o la descomposición de un compuesto gaseoso dando un condensado sólido, es decir, un depósito químico.

- H01L31/04 H01L 31/00 […] › adaptados como dispositivos de conversión fotovoltaica [PV] (ensayos de los mismos durante la fabricación H01L 21/66; ensayos de los mismos después de la fabricación H02S 50/10).

Fragmento de la descripción:

Aparato y procedimiento de CVD por plasma.

Campo técnico

La presente invención se refiere a un aparato y a un procedimiento de CVD por plasma y, más particularmente, al aparato y al procedimiento de CVD por plasma para depositar películas delgadas que tienen una excelente uniformidad de espesor de película mediante el uso de electrodos acoplados inductivamente.

Antecedentes de la invención

Se ha observado que las células solares son y se espera que sean una fuente de energía limpia, aunque la reducción de su coste es indispensable para su extensión. Por tanto, se ha deseado afanosamente proporcionar un aparato para depositar una película de Si de alta calidad con una distribución de espesor uniforme sobre un sustrato de gran área con un alto rendimiento.

Para depositar películas delgadas tales como una película de Si, se ha usado ampliamente una placa paralela (o aparato de CVD por plasma de tipo acoplado capacitivamente). En este caso, la película puede formarse sólo sobre la superficie de un sustrato orientado hacia la placa de electrodo. Por este motivo, para depositar simultáneamente películas sobre dos sustratos en una cámara de deposición, la película puede formarse como máximo sobre ambos sustratos disponiendo dos electrodos en la cámara formando dos regiones de descarga. También existe la idea de un sistema de deposición de múltiples zonas en el que el número de regiones de descarga se aumenta adicionalmente. Sin embargo, en la práctica es muy difícil realizar este sistema porque el sistema tiene desventajas debido a su estructura compleja y a su baja capacidad de mantenimiento.

Además, apenas pueden fabricarse células solares de área grande que tengan una característica deseada puesto que la uniformidad del espesor de la película disminuye considerablemente con el aumento en el tamaño de los sustratos.

Se han realizado una variedad de investigaciones para observar plasma con densidad uniforme sobre sustratos de área grande con el fin de depositar películas delgadas con distribución de espesor uniforme. Sin embargo, es muy difícil que el sistema de electrodos de tipo placa paralela genere un plasma uniforme sobre un sustrato de área grande a medida que el electrodo se hace grande con el sustrato. Esto se atribuye a las dificultades esenciales del sistema de electrodos de tipo placa paralela, tal como se mencionará a continuación.

En primer lugar, este sistema requiere una disposición precisa de dos placas de electrodo con una distancia definida sobre los electrodos para generar plasma con densidad uniforme, lo que es difícil en la práctica a medida que el sustrato se hace grande.

Además, a medida que los electrodos se agrandan, tienden a aparecer ondas estacionarias sobre las superficies del electrodo, lo que produce la no uniformidad de la densidad del plasma. Esta distribución de plasma no uniforme se vuelve más perceptible cuando se emplean frecuencias superiores tales como en la banda de VHF. Por estos motivos, se ha pensado que el límite superior del tamaño del sustrato sea de, por ejemplo, 0,3 m x 0,3 m cuando se emplee la alta frecuencia de 80 MHz (U. Kroll et al. y Mat. Res. Soc. Symp. Proc. vol. 557 (1999), págs. 121-126).

En tal circunstancia, se ha propuesto otro tipo de procedimiento de CVD por plasma usando electrodos de tipo acoplado inductivamente. Este procedimiento es absolutamente diferente en su mecanismo para mantener la descarga con respecto al procedimiento de CVD por plasma de tipo acoplado capacitivamente. Este procedimiento no requiere la disposición precisa de los electrodos y puede obtenerse un plasma de alta densidad usando la frecuencia de excitación en la banda de VHF, lo que resulta ventajoso para depositar una película de Si de alta calidad a una tasa de deposición alta. El aparato de CVD por plasma que usa electrodos de tipo acoplados inductivamente se muestra a modo de ejemplo en la patente japonesa abierta a consulta por el público 4-236781 que emplea un electrodo con forma de escalera y en la patente japonesa n.º 2785442 que emplea un electrodo plegado en zigzag.

Durante las investigaciones sobre una variedad de electrodos acoplados inductivamente que incluyen los electrodos mencionados anteriormente, los presentes inventores han encontrado que a medida que los electrodos acoplados inductivamente tales como los electrodos con forma de escalera o plegados en zigzag se hacen más grandes, la corriente que fluye en los electrodos tiende a variar con las posiciones y aparecen ondas estacionarias en posiciones inesperadas. En resumen, se encontró difícil crear un plasma uniforme que pudiera hacer frente a los sustratos de área grande que se emplean como estructuras de electrodo de la técnica anterior.

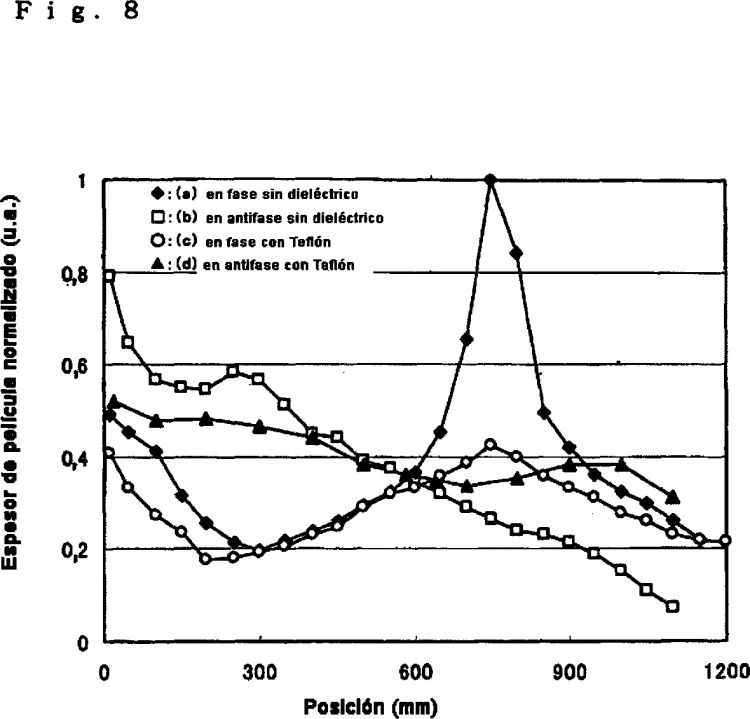

Por consiguiente, los presentes inventores llevaron a cabo investigaciones fundamentales sobre la homogenización del plasma usando los electrodos acoplados inductivamente y desarrollaron varias estructuras de electrodo que de manera positiva utilizan las ondas estacionarias que hacían que se deteriorase la uniformidad en los electrodos acoplados inductivamente de la técnica anterior. Aquí, por ejemplo, se usó un electrodo con forma de U, que tenía una parte de alimentación de energía en un extremo y una parte conectada a tierra en el otro extremo. Se fijó que la distancia desde la parte giratoria hasta la parte de alimentación y la parte conectada a tierra fuera una semilongitud de onda de la onda de alta frecuencia para establecer la onda estacionaria en una posición predeterminada sobre el electrodo (solicitud de patente japonesa n.º 11-255219 equivalente al documento EP1130948A, que constituye la técnica anterior según el artículo 54(3) CPE). Cuando se generó plasma para formar una película delgada en esta configuración, la distribución del espesor de la película obtenida fue de manera que el espesor de la película disminuía desde la parte de alimentación hacia la parte giratoria, luego aumentaba hasta mostrar un máximo y luego disminuía de nuevo. Se piensa que esta distribución se origina en la interacción de la atenuación de energía de alta frecuencia y el efecto de las ondas estacionarias. Puesto que esta distribución del espesor de la película es reproducible, la idea es obtener películas delgadas con distribución de espesor uniforme usando sólo la región con uniformidad deseada del espesor de la película de aproximadamente el mismo tamaño que el sustrato.

Puesto que este procedimiento de formación de película utiliza la parte del electrodo en la que se genera la densidad de plasma uniforme, el electrodo se hace más grande que el sustrato y, por tanto, el propio aparato se hace más grande. Por otra parte, se pide con insistencia un aparato más pequeño desde los puntos de vista del espacio de suelo en el que va a instalarse, la capacidad de mantenimiento y el coste. Por consiguiente, resulta inevitable una estructura de electrodo y un aparato que pueda generar el plasma uniforme en regiones más grandes a lo largo del electrodo para cumplir con las peticiones.

Además, con el fin de obtener continuamente una formación de película delgada estable usando un aparato de CVD por plasma, es necesario llevar a cabo periódicamente la limpieza etc. para eliminar las películas depositadas, tal como sobre la pared interna de la cámara antes de exfoliar las películas depositadas. Sin embargo, puesto que la densidad del plasma en la proximidad de la parte de alimentación de energía era muy alta en el caso de la estructura de electrodo con forma de U, una gran cantidad de la película se depositaba sobre la pared cerca de la parte de alimentación de energía. Esto necesitaba tratamientos de limpieza más frecuentes.

En tales circunstancias, la presente invención tiene como objetivo proporcionar un aparato y un procedimiento de CVD por plasma que pueden formar películas delgadas de alta calidad que tienen una excelente uniformidad de espesor de película sobre sustratos más grandes. Es decir, el objetivo de esta invención es proporcionar la estructura de electrodo y el procedimiento de fuente de alimentación que posibilitan ampliar la región de plasma uniforme en la dirección longitudinal del electrodo, y de ese modo, realizar un aparato y un procedimiento de CVD por plasma que permitan formar películas delgadas que tengan una excelente uniformidad sobre un sustrato más grande usando un aparato del mismo tamaño que el de la técnica anterior. Otro objeto de la invención es proporcionar un aparato y un procedimiento de CVD por plasma que posibiliten formar tales películas delgadas a un alto rendimiento. Otro objeto más de la...

Reivindicaciones:

1. Aparato de CVD por plasma que comprende:

(a) una cámara (1) de reacción en la que se dispone un electrodo (2) acoplado inductivamente que está plegado en su centro, teniendo el electrodo una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, siendo variable el diámetro de dicho electrodo, y

(b) una fuente (7) de energía de alta frecuencia para alimentar una energía de alta frecuencia a dicha parte de alimentación, estando configurada dicha fuente de energía de alta frecuencia para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria.

2. Aparato de CVD por plasma según la reivindicación 1, en el que dicho electrodo acoplado inductivamente está parcial o enteramente cubierto con un dieléctrico (3).

3. Aparato de CVD por plasma que comprende:

(a) una cámara (1) de reacción en la que se dispone un electrodo (2) acoplado inductivamente que está plegado en su centro, teniendo el electrodo una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, estando dicho electrodo parcial o enteramente cubierto con un dieléctrico (3), y

(b) una fuente (7) de energía de alta frecuencia para alimentar una energía de alta frecuencia a dicha parte de alimentación, estando configurada dicha fuente de energía de alta frecuencia para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria.

4. Aparato de CVD por plasma según la reivindicación 2 ó 3, en el que el espesor de dicho dieléctrico varía en la dirección longitudinal del electrodo.

5. Aparato de CVD por plasma según la reivindicación 2 ó 3, en el que el borde de dicho dieléctrico es cónico en la sección transversal.

6. Aparato de CVD por plasma según una de las reivindicaciones 2 a 5, en el que dicho dieléctrico se forma en espiral alrededor de la dirección longitudinal del electrodo.

7. Aparato de CVD por plasma según una de las reivindicaciones 1 a 6, en el que dicha alta frecuencia es de 60 MHz o superior.

8. Aparato de CVD por plasma según una de las reivindicaciones 1 a 7, en el que una pluralidad de dichos electrodos acoplados inductivamente se disponen en paralelo en un plano común.

9. Aparato de CVD por plasma según la reivindicación 8, en el que se alimenta energía de alta frecuencia de modo que la fase tiene una relación definida entre dicha pluralidad de electrodos acoplados inductivamente.

10. Aparato de CVD por plasma según la reivindicación 9, en el que se alimenta energía de alta frecuencia de modo que la fase se realiza en antifase entre las partes de alimentación adyacentes de dicha pluralidad de electrodos acoplados inductivamente.

11. Aparato de CVD por plasma que comprende:

(a) una cámara (1) de reacción en la que se disponen una pluralidad de electrodos (2) acoplados inductivamente que están plegados en su centro, teniendo cada electrodo una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, y

(b) una fuente (7) de energía de alta frecuencia para alimentar una energía de alta frecuencia a dichas partes de alimentación, estando configurada dicha fuente de energía de alta frecuencia para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria, y

(c) un medio para controlar una fase de la energía de alta frecuencia de manera que la fase de energía de alta frecuencia se realiza en antifase entre las partes de alimentación de electrodos adyacentes.

12. Aparato de CVD por plasma según una de las reivindicaciones 8 a 11, en el que dichos electrodos acoplados inductivamente se disponen en una pluralidad de capas y los sustratos se disponen sobre ambos lados de cada capa.

13. Procedimiento de CVD por plasma que comprende:

(a) disponer en una cámara de reacción un electrodo acoplado inductivamente que está plegado en su centro, teniendo el electrodo (2) una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, siendo variable el diámetro de dicho electrodo,

(b) introducir en la cámara de reacción un gas reactivo, y

(c) alimentar una energía de alta frecuencia a la parte de alimentación para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria para generar un plasma para formar una película delgada sobre un sustrato dispuesto para orientarse hacia dicho electrodo.

14. Procedimiento de CVD por plasma según la reivindicación 13, en el que dicho electrodo acoplado inductivamente está parcial o enteramente cubierto con un dieléctrico (3).

15. Procedimiento de CVD por plasma que comprende:

(a) disponer en una cámara de reacción un electrodo acoplado inductivamente que está plegado en su centro, teniendo el electrodo (2) una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo, estando dicho electrodo parcial o enteramente cubierto con un dieléctrico (3),

(b) introducir en la cámara de reacción un gas reactivo, y

(c) alimentar una energía de alta frecuencia a la parte de alimentación para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conectada a tierra y dicha parte giratoria para generar un plasma para formar una película delgada sobre un sustrato dispuesto para orientarse hacia dicho electrodo.

16. Procedimiento de CVD por plasma según una de las reivindicaciones 13 a 15, en el que una pluralidad de dichos electrodos acoplados inductivamente se disponen en paralelo en un plano común y se alimenta energía de alta frecuencia de modo que la fase tiene una relación definida entre dicha pluralidad de electrodos acoplados inductivamente.

17. Procedimiento de CVD por plasma según la reivindicación 16, en el que se alimenta energía de alta frecuencia de modo que la fase se realiza en antifase entre las partes de alimentación adyacentes de dicha pluralidad de electrodos acoplados inductivamente.

18. Procedimiento de CVD por plasma que comprende:

(a) disponer una pluralidad de electrodos acoplados inductivamente que están plegados en el centro en paralelo en una cámara de reacción, teniendo cada electrodo (2) una parte (9) de alimentación de energía en el primer extremo, una parte (4) giratoria en su centro y una parte (10) de conexión a tierra en el segundo extremo,

(b) introducir en la cámara de reacción un gas reactivo, y

(c) alimentar una energía de alta frecuencia a la parte de alimentación para establecer una onda estacionaria de una semilongitud de onda o múltiplo de número natural de una semilongitud de onda entre dichas partes de alimentación y conexión a tierra y dicha parte giratoria y realizar la fase de la energía de alta frecuencia en antifase entre las partes de alimentación adyacentes para generar un plasma para formar una película delgada sobre un sustrato dispuesto para orientarse hacia dichos electrodos.

19. Aparato de CVD por plasma según una de las reivindicaciones 13 a 18, en el que dichos electrodos acoplados inductivamente se disponen en una pluralidad de capas y se disponen sustratos sobre ambos lados de cada capa.

Patentes similares o relacionadas:

Aparato generador de plasma y procedimiento de fabricación de dispositivos con patrones usando procesamiento de plasma resuelto espacialmente, del 1 de Marzo de 2017, de TOTAL S.A.: Aparato generador de plasma para fabricar dispositivos con patrones que comprende: - una cámara de reactor de plasma; - un conjunto de alimentación de […]

PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU REALIZACIÓN, del 5 de Junio de 2014, de ABENGOA SOLAR NEW TECHNOLOGIES, S.A: Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato y dispositivo para su realización.

La […]

PROCEDIMIENTO PARA LA PREPARACIÓN DE UNA CAPA O MULTICAPA BARRERA Y/O DIELÉCTRICA SOBRE UN SUSTRATO Y DISPOSITIVO PARA SU REALIZACIÓN, del 5 de Junio de 2014, de ABENGOA SOLAR NEW TECHNOLOGIES, S.A: Procedimiento para la preparación de una capa o multicapa barrera y/o dieléctrica sobre un sustrato y dispositivo para su realización.

La […]

Dispositivo para CVD por plasma, del 11 de Septiembre de 2013, de IHI CORPORATION: Aparato de CVD por plasma, que comprende;

una primera y una segunda cámara de vacío conectadas a través de una válvula decompuerta, estando […]

Dispositivo para CVD por plasma, del 11 de Septiembre de 2013, de IHI CORPORATION: Aparato de CVD por plasma, que comprende;

una primera y una segunda cámara de vacío conectadas a través de una válvula decompuerta, estando […]

PROCEDIMIENTO Y DISPOSITIVO PARA GENERAR PLASMA UNIFORME DE ALTA FRECUENCIA SOBRE UN AREA DE GRAN SUPERFICIE, del 8 de Noviembre de 2011, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un procedimiento de generación de plasma para generar plasma de alta frecuencia de forma uniforme sobre un área de gran superficie en un aparato de deposición de vapor […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACIÓN QUÍMICA EN FASE GASEOSA ASISTIDA POR PLASMA EN LA PARED INTERIOR DE UN CUERPO HUECO, del 29 de Junio de 2011, de STEIN, RALF: Procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior […]

PROCEDIMIENTO DE FABRICACIÓN DE CÉLULAS SOLARES EN TÁNDEM QUE COMPRENDEN CAPAS DE SILICIO MICROCRISTALINO, del 17 de Febrero de 2012, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la fabricación de células solares en tándem de silicio amorfo (α-Si:H) y silicio microcristalino (μc-Si:H), que comprenden dos secuencias […]

CAMARA DE PROCESAMIENTO AL VACIO PARA SUSTRATOS DE AREA MUY GRANDE, del 16 de Junio de 2008, de OC OERLIKON BALZERS AG: Un reactor de plasma para deposición química en fase vapor asistida por plasma (PECVD) para el tratamiento de sustratos de gran tamaño, que comprende una cámara […]

CAMARA DE PROCESAMIENTO AL VACIO PARA SUSTRATOS DE AREA MUY GRANDE, del 16 de Junio de 2008, de OC OERLIKON BALZERS AG: Un reactor de plasma para deposición química en fase vapor asistida por plasma (PECVD) para el tratamiento de sustratos de gran tamaño, que comprende una cámara […]

DISPOSITIVO PARA EL TRATAMIENTO POR PLASMAS DE SUPERFICIES DE SUSTRATOS PLANOS, del 16 de Noviembre de 2007, de FORSCHUNGS- UND APPLIKATIONSLABOR PLASMATECHNIK GMBH DRESDEN: Dispositivo para el tratamiento por plasma de superficies de sustratos planos mediante descargas de gas a baja presión a HF / VHF, en el que en una cámara (11, […]

DISPOSITIVO PARA EL TRATAMIENTO POR PLASMAS DE SUPERFICIES DE SUSTRATOS PLANOS, del 16 de Noviembre de 2007, de FORSCHUNGS- UND APPLIKATIONSLABOR PLASMATECHNIK GMBH DRESDEN: Dispositivo para el tratamiento por plasma de superficies de sustratos planos mediante descargas de gas a baja presión a HF / VHF, en el que en una cámara (11, […]