Aparato y proceso para la formación de haces de barras laminadas.

Un aparato para la formación de un haz (11) de barras laminadas,

comprendiendo medios de transporte (4) de barras, un dispositivo de plano inclinado (1) para la formación de una capa de barras y un medio de acumulación (5) de barras,

en el que el dispositivo de plano inclinado (1) comprende

una pluralidad de elementos de soporte (2), dispuestos en paralelo entre sí y que definen un primer plano inclinado mediante un ángulo (a) con respecto a una dirección horizontal, y adaptado para recibir un número predeterminado de barras que definen la capa de barras sobre dicho primer plano desde dicho medio de transporte (4) de barras, medios de manejo (60) configurados para el traslado del dispositivo de plano inclinado (1) desde una primera posición de avance máximo distal desde el medio de transporte (4) hasta una segunda posición de retracción máxima proximal respecto al medio de transporte (4), en el que el medio de acumulación (5) de barras comprende un primer elemento de contención (7) para contener la capa de barras cuando el dispositivo de plano inclinado (1) está en la primera posición de avance máximo y tiene un extremo próximo a dicho primer elemento de contención (7),

caracterizado por que la velocidad de traslado del dispositivo de plano inclinado (1) desde la primera posición de avance máximo a la segunda posición de retracción máxima es tal que la superficie de apoyo, definida por dicho primer plano, es retirada casi instantáneamente de la capa de barras que reposan sobre el dispositivo de plano inclinado (1), impidiendo que las barras que reposan sobre dichos elementos de soporte sean arrastradas, y dicha capa de barras se descarga sobre el medio de acumulación (5), cayendo las barras al mismo tiempo, manteniéndose por sí mismas paralelas entre sí, y manteniendo sobre dicho medio de acumulación (5) la misma posición recíproca que la que tenían inicialmente sobre el dispositivo de plano inclinado (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/057784.

Solicitante: DANIELI & C. OFFICINE MECCANICHE SPA.

Inventor/es: POLONI, ALFREDO, BORDIGNON, GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G57/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 57/00 Apilado de objetos (B65G 60/00 tiene prioridad; alimentación, apilado de hojas B65H). › alargados, p. ej. vainas, vástagos, barras.

PDF original: ES-2478241_T3.pdf

Fragmento de la descripción:

E11719816

DESCRIPCIÓN

Aparato y proceso para la formación de haces de barras laminadas

Campo de la invención

La presente invención se refiere a un aparato para la formación de haces de productos metálicos largos, en particular barras de sección redonda, y al proceso para el mismo.

Estado de la técnica

Son conocidas las máquinas para la formación de haces de barras aguas abajo de la zona de refrigeración dispuesta a la salida de un tren de laminación; en dichas máquinas, las barras se proporcionan por medio de transportadores continuos primero sobre el medio de lanza y a continuación, desde el medio de lanza en sí, se 15 mantienen para caer en bruto una considerable altura (30-50 cm) en el medio de acumulación que está debajo. De esta forma, se condicionan movimientos de las barras desordenados, descontrolados, produciendo la contorsión y/o solape de las mismas, conduciendo a haces desordenados, que no son muy compactos y parecen de baja calidad. Un haz de barras de este tipo ralentiza las operaciones de mecanizado aguas abajo, por ejemplo los procesos que contemplan la realización de redes o soportes de metal soldados eléctricamente. En realidad, son necesarias frecuentemente operaciones de desenredado del haz para extraer las barras y son necesarias operaciones de enderezado para eliminar el curvado y retorcido de las barras severamente deformadas.

Una desventaja de los dispositivos de formación de haces de barras conocidos es el retardo contemplado en el ciclo de formación del haz. Se contemplan interrupciones del suministro de las barras laminadas sobre las lanzas de depósito para contemplar la evacuación del haz previamente formado.

Una desventaja adicional de algunos dispositivos conocidos es que las lanzas de depósito, cuando se retraen para dejar que las barras caigan dentro del asiento de acumulación de la parte baja, producen el deslizamiento entre las lanzas en sí y las barras, y por ello la generación de una rotación de las barras alrededor de 30 sus ejes, lo que a su vez incrementa el nivel de irregularidad de las barras acumuladas en el asiento de la parte baja.

Se ha sentido por ello la necesidad de realizar un aparato de formación de haces de barras laminadas que permita superar los inconvenientes anteriormente mencionados.

Adicionalmente, es conocido un aparato de acuerdo con el preámbulo de la reivindicación 1 por el documento US-A-4.174.662.

Sumario de la invención

El objetivo principal de la presente invención es realizar un aparato de formación de haces de barras laminadas alimentado continuamente en el que las barras se alineen perfectamente y recíprocamente sin retorcidos, enredos o solapes tanto en el interior como en el exterior del haz, proporcionando un aspecto excelentemente conformado, regular del mismo.

Otro objetivo de la invención es proporcionar un proceso para la formación continua de haces de barras laminadas por medio del aparato anteriormente mencionado.

La presente invención propone por ello alcanzar los objetivos indicados anteriormente mediante la realización de un aparato para la formación de un haz de barras laminadas adaptado para cooperar con un 50 transportador de dichas barras, tal como se define en la reivindicación 1.

Un segundo aspecto de la presente invención contempla un proceso para la formación de haces de barras laminadas mediante el uso del aparato anteriormente mencionado, tal como se define en la reivindicación 11.

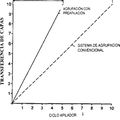

Ventajosamente, el aparato y el proceso de la invención permiten obtener haces de acabado compacto, organizado con un elevado coeficiente de llenado debido a que cada haz está formado por el solape claro de capas planas de barras dispuestas lado a lado en una forma compacta, organizada. Este resultado se obtiene al depositar sobre el dispositivo de plano inclinado, incorporado en el aparato de la invención, una pluralidad de barras dispuestas en contacto entre sí, sin la formación de solapes o retorcidos, y posteriormente el traslado o la retracción 60 lateralmente del dispositivo de plano inclinado a lo largo de una dirección sustancialmente horizontal a una velocidad suficientemente alta para retirar casi instantáneamente el soporte de todas las barras de la capa sin perturbar el orden de la capa en sí. Es evidente para un experto en la técnica que la velocidad de retirada del dispositivo del plano inclinado depende de varios factores, tal como la inercia de las barras y la fricción entre el dispositivo y las barras que permanecen sobre él, como se explica a continuación.

E11719816

En virtud de la combinación de la inclinación elegida del dispositivo de plano inclinado y su velocidad de traslado lateral, o la retracción del dispositivo de plano inclinado, cada capa de barras formada secuencialmente ni se altera ni perturba, y se mantiene por sí misma organizada y compacta cuando cae dentro de la captura móvil de la parte baja, permaneciendo las barras de la capa en la misma disposición recíproca que tenían cuando reposaban 5 sobre el dispositivo de plano inclinado. Cada capa de barras se mantiene por ello en sí misma compacta y organizada durante la etapa de caída, también en virtud de la fricción que las barras ejercen entre sí en contacto mutuo a lo largo de su longitud. Adicionalmente, el instante en el que el plano de reposo se retira, las barras no están sometidas a ningún efecto de rotación alrededor de su propio eje, debido al hecho de que no hay arrastre o deslizamiento entre el dispositivo de plano inclinado y las barras en sí durante el traslado lateral del dispositivo de plano inclinado en la dirección horizontal.

En otras palabras, la elevada velocidad de retracción del dispositivo de plano inclinado permite la separación inmediata de todas las barras de la capa desde la superficie de reposo del dispositivo de plano inclinado en sí.

Una ventaja adicional es que el aparato se dispone de modo que permite a cada capa de barras caer desde el dispositivo de plano inclinado sobre la captura móvil de la parte baja, desde una altura inferior a la altura de caída contemplada en máquinas de la técnica anterior, permitiendo evitar rebotes de las barras sobre la captura móvil, lo que podría comprometer la obtención de un haz ordenado, compacto con un elevado coeficiente de llenado.

Adicionalmente, en virtud de las características anteriormente mencionadas, la invención permite la obtención de las siguientes ventajas:

- se cancelan los tiempos de inactividad en el ciclo de formación de haces mediante la alimentación simultánea e ininterrumpida de las barras sobre el dispositivo de plano inclinado y la evacuación del haz previamente formado; -se garantiza la calidad rectilínea de las barras dentro de cada haz; -la disposición ordenada de las barras y su calidad rectilínea permiten acelerar y simplificar los procesos de mecanización aguas abajo, por ejemplo procesos que contemplan la realización de soportes o redes metálicas soldadas eléctricamente, debido a que se facilita la extracción de cada barra única del haz; 30 -los haces mantienen una forma geométricamente regular también después de la operación de unión; -las inactividades y los costes relacionados con la operación de desenredado de haces y la operación de enderezado de barras se cancelan completamente.

El aparato y los procesos de formación de haces, objetivo de la presente invención, se aplican preferiblemente aguas abajo del tren de laminación de barras en caliente, independientemente del tipo de sistema de empaquetado de barras. Ventajosamente, el aparato y proceso se usa para el empaquetado de haces de barras de sección redonda, o bien provistas con nervios para su uso en hormigón armado o lisas dirigidas, por ejemplo, para trazado.

Las reivindicaciones dependientes describen realizaciones preferidas de la invención.

Breve descripción de las figuras

Serán más evidentes características y ventajas adicionales de la presente invención a la luz de la 45 descripción detallada de una realización preferida, pero no exclusiva, de un aparato de formación de haces de barras ilustrado por medio de un ejemplo no limitativo, con referencia a los dibujos adjuntos, en los que:

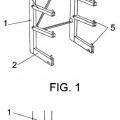

la Fig. 1 es una vista lateral del aparato de acuerdo con la invención que coopera con una primera variante del transportador de barras;

la Fig. 2 es una vista lateral del aparato de acuerdo con la invención que coopera con una segunda variante del transportador de barras; la Fig. 3 es una vista lateral de algunos componentes del aparato de acuerdo con la invención en algunas etapas del proceso de formación de haces de barras; la Fig. 4 es una... [Seguir leyendo]

Reivindicaciones:

E11719816

1. Un aparato para la formación de un haz (11) de barras laminadas, comprendiendo medios de transporte (4) de barras, un dispositivo de plano inclinado (1) para la formación de una capa de barras y un medio de acumulación (5)

de barras, en el que el dispositivo de plano inclinado (1) comprende una pluralidad de elementos de soporte (2) , dispuestos en paralelo entre sí y que definen un primer plano inclinado mediante un ángulo (α) con respecto a una dirección horizontal, y adaptado para recibir un número predeterminado de barras que definen la capa de barras sobre dicho primer plano desde dicho medio de transporte (4) de barras, medios de manejo (60) configurados para el traslado del dispositivo de plano inclinado (1) desde una primera posición de avance máximo distal desde el medio de transporte (4) hasta una segunda posición de retracción máxima proximal respecto al medio de transporte (4) , en el que el medio de acumulación (5) de barras comprende un primer elemento de contención (7) para contener la capa de barras cuando el dispositivo de plano inclinado (1) está en la primera posición de avance máximo y tiene un extremo próximo a dicho primer elemento de contención (7) , caracterizado por que la velocidad de traslado del dispositivo de plano inclinado (1) desde la primera posición de avance máximo a la segunda posición de retracción máxima es tal que la superficie de apoyo, definida por dicho primer plano, es retirada casi instantáneamente de la capa de barras que reposan sobre el dispositivo de plano inclinado (1) , impidiendo que las barras que reposan sobre dichos elementos de soporte sean arrastradas, y dicha capa de barras se descarga sobre el medio de acumulación (5) , cayendo las barras al mismo tiempo, manteniéndose por sí mismas paralelas entre sí, y manteniendo sobre dicho medio de acumulación (5) la misma posición recíproca que la que tenían inicialmente sobre el dispositivo de plano inclinado (1) .

2. Un aparato de acuerdo con la reivindicación 1, en el que dicho ángulo (α) predeterminado está comprendido entre 25 1y20º .

3. Un aparato de acuerdo con una de las reivindicaciones precedentes, en el que el medio de acumulación (5) se dispone en una primera posición del mismo a una distancia bajo el dispositivo de plano inclinado (1) , de modo que la altura de descarga media de las barras, entre el dispositivo de plano inclinado (1) y el medio de acumulación (5) , está comprendida entre 3 y 5 cm.

4. Un aparato de acuerdo con una de las reivindicaciones precedentes, en el que el medio de acumulación (5) comprende una pluralidad de superficies de apoyo horizontales (5â?, 5â?â?) separadas entre sí, estando situada cada superficie de apoyo (5â?, 5â?â?) en un elemento de soporte (2) respectivo.

5. Un aparato de acuerdo con una de las reivindicaciones precedentes, en el que el medio de acumulación (5) comprende segundos elementos de contención (8) , dispuestos en una posición opuesta a los primeros elementos de contención (7) , y que están adaptados para manejarse desde dicha primera posición hasta una segunda posición inferior (5â?) de los mismos, en una mesa de rodillos (6) .

6. Un aparato de acuerdo con la reivindicación 5, en el que la mesa de rodillos (6) está compuesta de rodillos horizontales (6â?) motorizados y rodillos verticales (6â?â?) locos, y las superficies de apoyo del medio de acumulación (5) están adaptadas para pasar en un espacio de los rodillos motorizados (6â?) de modo que apoye el haz sobre dichos rodillos motorizados (6â?) .

7. Un aparato de acuerdo con una de las reivindicaciones precedentes, en el que la capa de barras se dispone transversalmente a dichos elementos de soporte (2) .

8. Un aparato de acuerdo con una de las reivindicaciones de la 1 a la 7, en el que el medio de transporte (4) de barras comprende una placa de refrigeración con cremalleras de dientes fijos y móviles (40) .

9. Un aparato de acuerdo con una de las reivindicaciones desde la 1 a la 8, en el que el medio de transporte (4) de barras comprende una cinta de transporte (44) intermedia dispuesta entre la placa de refrigeración (40) y el dispositivo de plano inclinado (1) .

10. Un aparato de acuerdo con una de las reivindicaciones 1 a 7, en el que el medio de transporte (4) de barras comprende una cadena de transporte (50) provista con tabiques de división.

11. Un proceso para la formación de haces de barras laminadas, por medio de un aparato de acuerdo con la reivindicación 1, que comprende las siguientes etapas:

- disponer el dispositivo de plano inclinado (1) en la primera posición de avance máximo; -descarga de un número predeterminado de barras sobre el dispositivo de plano inclinado mediante el medio de transporte (4) para formar una única capa de barras ordenadas, compactas;

-traslado del dispositivo de plano inclinado (1) en una dirección sustancialmente horizontal desde la primera posición de avance máximo a la segunda posición de retracción máxima a una velocidad de traslado 7

E11719816

comprendida desde 0, 5 a 3 m/s, de modo que la superficie de apoyo, definida mediante dicho primer plano, se retire casi instantáneamente de la capa de barras que reposan sobre el dispositivo de plano inclinado (1) , impidiendo que las barras (3) que reposan sobre dicho elemento de soporte sean arrastradas, y dicha capa de barras únicas se descargue sobre el medio de acumulación (5) , cayendo las barras al mismo tiempo, manteniéndose por sí mismas paralelas entre sí, y manteniendo sobre dicho medio de acumulación (5) la misma posición recíproca que la que tenían inicialmente sobre el dispositivo de plano inclinado (1) ; -traslado del dispositivo de plano inclinado (1) en una dirección sustancialmente horizontal desde dicha segunda posición de retracción máxima a dicha primera posición de avance máximo.

12. Un proceso de acuerdo con la reivindicación 11, en el que las barras (3) se suministran sobre dicho primer plano al menos una cada vez por medio del medio de transporte (4) en un primer intervalo predeterminado de tiempo entre el suministro de al menos una barra y el suministro de al menos una barra siguiente.

13. Un proceso de acuerdo con la reivindicación 12, en el que el traslado desde dicha segunda posición de retracción máxima a dicha primera posición de avance máximo tiene lugar en un segundo intervalo de tiempo más corto que dicho primer intervalo de tiempo.

14. Un proceso de acuerdo con la reivindicación 13, en el que cada vez que se descarga una capa de barras desde el dispositivo de plano inclinado (1) sobre el medio de acumulación (5) , este último se desciende progresivamente en 20 una distancia igual a al menos el grosor o diámetro de una barra (3) .

15. Un proceso de acuerdo con la reivindicación 14, en el que el medio de acumulación (5) se desciende a una mesa de rodillos (6) en la parte baja y deposita el haz (11) sobre la misma después de completar la formación del haz (11) .

16. Un proceso de acuerdo con la reivindicación 15 en el que después de depositar el haz (11) sobre la mesa de rodillos (6) , el medio de acumulación (5) se gira hacia abajo para impedir la interferencia con el haz (11) depositado de nuevo durante la etapa de movimiento hacia arriba.

Patentes similares o relacionadas:

Dispositivo de apilamiento de acero con forma, del 1 de Mayo de 2019, de NIPPON STEEL NISSHIN CO., LTD: Dispositivo de apilamiento para apilar una serie de productos de acero con forma, que comprende: una plataforma de apilamiento para ser cargada con los productos […]

Dispositivo para carga de madera en rollo, del 27 de Marzo de 2018, de RODRIGUEZ CARBALLEIRA, Marcos: Dispositivo para carga de madera en rollo. El dispositivo consta de un palé actuando como plataforma horizontal y unos palos unidos verticalmente a dicho palé por […]

Línea de empaquetamiento automatizada para perfiles conformados en C y en U, del 17 de Mayo de 2017, de THE BRADBURY COMPANY, INC.: Una línea de empaquetamiento para empaquetar perfiles, de tal manera que la línea de empaquetamiento comprende: una primera pala y una tercera pala […]

Sistema de sujeción de estructuras huecas apiladas, del 19 de Abril de 2017, de VASCO GALLEGA SOCIEDAD DE CARTERA, S.L: Sistema de sujeción de estructuras huecas apiladas. Comprende unos dispositivos modulares (2a), (2b), (2c) interconectados entre sí, los […]

Soporte para almacenaje de elementos largos, del 5 de Agosto de 2014, de IDEAS EN METAL, S.A.: 1. Soporte para almacenaje de elementos largos, formado por pilares verticales y bases inferiores de unión a los pilares, con ménsulas encajadas sobre los pilares para […]

Soporte para almacenaje de elementos largos, del 5 de Agosto de 2014, de IDEAS EN METAL, S.A.: 1. Soporte para almacenaje de elementos largos, formado por pilares verticales y bases inferiores de unión a los pilares, con ménsulas encajadas sobre los pilares para […]

MAQUINA APILADORA DE PERFILES., del 16 de Agosto de 2006, de INDUSTRIAS HIGUERAS, S.A.: Máquina apiladora de perfiles. La presente invención se refiere a una máquina apiladora de perfiles, de entre las máquinas de intervienen en el tráfico que se establece […]

PROCEDIMIENTO Y DISPOSITIVO PARA FORMAR PILAS DE CAJONES PARA MATERIAL DE CORTE., del 1 de Marzo de 2005, de SPRINGER MASCHINENFABRIK AG: Procedimiento para formar pilas de cajones para material de corte, con preferencia tablas de madera angulosas de diferente longitud, reuniéndose el material […]

PROCEDIMIENTO Y SISTEMA DE AGRUPACION PARA PRODUCTOS LARGOS, del 15 de Octubre de 2010, de MORGAN CONSTRUCTION COMPANY: Sistema de agrupación de productos férreos largos, que consta de:

una mesa de rodillos , para conducir dichos productos longitudinalmente […]

PROCEDIMIENTO Y SISTEMA DE AGRUPACION PARA PRODUCTOS LARGOS, del 15 de Octubre de 2010, de MORGAN CONSTRUCTION COMPANY: Sistema de agrupación de productos férreos largos, que consta de:

una mesa de rodillos , para conducir dichos productos longitudinalmente […]