Aparato de estimación de rendimiento de volatilización y procedimiento de estimación de rendimiento de volatilización.

Un aparato de predicción de rendimiento de desvolatilización para un proceso de desvolatilización de disolución utilizando una extrusora de husillo doble,

que comprende:

un medio de cálculo de estado de flujo (101) para determinar computacionalmente información relativa al estado de flujo de una disolución presente en una región de desvolatilización (600), como objeto de un proceso de desvolatilización en un husillo (200) que transporta la disolución de masa no volátil que contiene masa volátil según el estado de flujo de la disolución (700) presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución (800) presente en el hueco entre el husillo (200) y un tambor (100) y de la disolución (900) presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo; y un medio de predicción de rendimiento de desvolatilización (102) para predecir el rendimiento de desvolatilización en el proceso de desvolatilización según la información relativa al estado de flujo determinada computacionalmente según el estado de flujo de la disolución presente en el husillo (200), en el que la información relativa al estado de flujo de la disolución presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo está dividida en dos componentes que incluyen la velocidad de flujo de disolución que fluye a lo largo del filete de husillo y la velocidad de flujo de disolución que fluye de manera perpendicular con respecto al filete de husillo, determinándose dichas dos componentes en función de la velocidad de rotación del husillo, en el que el medio de predicción de rendimiento de desvolatilización (1 02) predice computacionalmente el rendimiento de desvolatilización de un proceso de desvolatilización según la siguiente fórmula:

en la que L es la longitud de trayectoria de flujo de la disolución de masa no volátil que contiene masa volátil en la región de desvolatilización (600), L2 es la longitud de la región de desvolatilización en la dirección de los árboles de husillo, C0 es la concentración de masa volátil en la entrada de la región de desvolatilización, C* es la concentración de equilibrio de gas-líquido de masa volátil y masa no volátil bajo las condiciones de presión/temperatura para la desvolatilización, CL es la concentración de masa volátil después de la desvolatilización, K1 es la relación de la longitud de la superficie expuesta formada por un flujo de actualización de superficie dentro del tiempo de permanencia en la región de desvolatilización con respecto a la longitud de la superficie expuesta de un perfil para el que no se tiene en cuenta ninguna actualización de superficie, K2 es la relación del tiempo transcurrido para actualizar la superficie expuesta a la velocidad media de flujo entre el tambor (100) y el husillo (200) con respecto al tiempo de permanencia en la región de desvolatilización, K3 es la relación del tiempo transcurrido para la actualización de la superficie expuesta a la velocidad periférica de la parte de engranaje del husillo con respecto al tiempo de permanencia en la región de desvolatilización, ρ es la densidad de la disolución de masa no volátil que contiene masa volátil, S1 es la longitud de la superficie expuesta de un perfil para el que se tiene en cuenta la relación de llenado de la disolución de masa no volátil que contiene masa volátil que llena el canal de husillo pero para el que no se tiene en cuenta ninguna actualización de superficie, S2 es la longitud de superficie interna de tambor, S3 es la longitud de la parte del canal de husillo no totalmente llena de disolución, Dd es el coeficiente de difusión de la masa volátil contenida en la disolución de masa no volátil que contiene masa volátil, N es la velocidad de rotación de husillo, n es el número de roscas del filete de husillo, β es la eficacia de formación de película delgada de formación de una película delgada de disolución en el hueco producido entre el tambor (100) y el husillo (200), γ es la eficacia de formación de película delgada de formación de una película delgada en la parte del canal de husillo no totalmente llena de disolución y Q es la tasa de procesamiento global, en el que el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (700) presente sobre la superficie de canal del canal de husillo en el lado aguas arriba en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, E es la velocidad de flujo del flujo de actualización de superficie, θ es el ángulo de hélice del filete de husillo, donde el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (800) presente en el hueco entre el husillo (200) y el tambor (100) mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, G es la velocidad periférica media en la sección de punta de husillo y W es la distancia entre los árboles del husillo doble, en la que el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (900) presente sobre la superficie de canal del canal de husillo en el lado aguas abajo en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo e I es la velocidad periférica de la parte de engranaje del husillo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/066521.

Solicitante: THE JAPAN STEEL WORKS, LTD..

Nacionalidad solicitante: Japón.

Dirección: 11-1 OSAKI 1-CHOME SHINAGAWA-KU TOKYO 141-0032 JAPON.

Inventor/es: INOUE,SHIGEKI, Takamoto,Seiji , TOMIYAMA,Hideki, SHINTANI,Hiroaki, INAGAWA,Kenji.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B7/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con dispositivos de engrane, p. ej. con tornillos que engranan.

- B29B7/84 B29B 7/00 […] › Ventilación o desgasificación.

- B29C47/40

- B29C47/76

- G06F17/50

PDF original: ES-2378405_T3.pdf

Fragmento de la descripción:

Aparato de estimación de rendimiento de volatilización y procedimiento de estimación de rendimiento de volatilización Campo técnico La presente invención se refiere a un procedimiento de predicción de rendimiento de desvolatilización de un proceso de desvolatilización utilizando una extrusora de husillo doble y un aparato correspondiente.

Técnica anterior Convencionalmente, la fórmula del modelo de Latinen mostrada a continuación como la fórmula (1) se utiliza comúnmente como un procedimiento de predicción de rendimiento de desvolatilización para operaciones de desvolatilización utilizando una extrusora de husillo:

en la que Co es la concentración de masa volátil (ppm) en la entrada de la región de desvolatilización (inmediatamente antes de la desvolatilización) , CL es la concentración de masa volátil (ppm) después de la desvolatilización, C* es la concentración de equilibrio de gas-líquido (ppm) de masa volátil y masa no volátil (disolución de polímero y/o caucho) bajo las condiciones de presión/temperatura para la desvolatilización, K es el coeficiente de transferencia de masa, ρ es la densidad (kg/m3) de la disolución de masa no volátil que contiene masa volátil, S es la longitud de superficie de película delimitadora (m) de la disolución de masa no volátil que contiene masa volátil en una sección transversal ortogonal con respecto al filete de husillo de extrusora, L es la longitud de trayectoria de flujo (m) de la disolución de masa no volátil que contiene masa volátil en la región de desvolatilización , Dd es el coeficiente de difusión (m2/s) de la masa volátil contenida en la disolución de masa no volátil, N es la velocidad de rotación de husillo (s-1) y Q es la tasa de procesamiento global (kg/s) .

La FIG. 16 de los dibujos adjuntos ilustra de manera esquemática una extrusora de husillo doble conocida, que muestra la configuración de la misma. La anterior fórmula del modelo de Latinen predice la concentración de la masa volátil residual después de la desvolatilización a través del producto de multiplicación del área totalizada de la película delimitadora (capa de superficie expuesta) de la masa no volátil que contiene masa volátil que se actualiza mediante las revoluciones del husillo en la región de desvolatilización de la extrusora de husillo doble mostrada en la FIG. 16 y la tasa de difusión de masa volátil con respecto a la masa no volátil, o la relación del peso de la masa no volátil que contiene masa volátil desvolatilizada con respecto al peso de la masa no volátil que contiene toda la masa volátil.

En la FIG. 16, 100 denota un tambor que puede calentarse y enfriarse, 200 y 300 denotan respectivamente un husillo y un orificio de escape (una abertura para extraer la masa volátil aislada) y 401 y 402 denotan husillos de amasado respectivos, mientras que 501 y 502 denotan partes totalmente llenas de masa no volátil que contiene masa volátil en el tambor y 600 denota una parte (región de desvolatilización) que no está totalmente llena de masa no volátil que contiene masa volátil y, por tanto, en la que fluye masa no volátil.

En la fórmula del modelo de Latinen, cada uno de C0, C*, CL, ρ y Dd, representa un factor de característica de una masa no volátil, de una masa volátil o de una disolución de masa no volátil que contiene masa volátil, y N y Q representan factores de funcionamiento de una extrusora. Estos factores pueden variar según el entorno y las condiciones de la operación de desvolatilización.

El término "SL (DdN) 1/2" de la fórmula del modelo de Latinen puede sustituirse por "SL (Dd/ (1/N) ) 1/2" y considerarse como la capa de superficie expuesta de la disolución de masa no volátil que contiene masa volátil que se forma en el tambor y en el husillo por unidad de tiempo.

El documento "Determination of Mass Transfer Coefficient for Bubble-Free Devolatization of Polymeric Solutions in Twin-Screw Extruders", de Collins G. P. et al., AlChE Journal, volumen 31, número 8, agosto de 1985, da a conocer una predicción del rendimiento de desvolatilización de una extrusora de husillo doble que incluye calcular una información relativa al estado de flujo de una disolución sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución presente en el hueco entre el husillo y el tambor y de la disolución presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo.

Sin embargo, en una extrusora de husillo doble, la disolución de masa no volátil que contiene masa volátil fluye constantemente en el husillo y, por tanto, tanto el perfil de la disolución formada en el tambor y el husillo mediante las revoluciones del husillo en la región de desvolatilización como la capa de superficie expuesta cambian constantemente.

La fórmula del modelo de Latinen no tiene en cuenta el comportamiento de flujo de la disolución y, por tanto, no puede predecir de manera precisa el rendimiento de desvolatilización a través del comportamiento de actualización de superficie de la disolución.

Por lo tanto, en vista del problema identificado anteriormente, el objeto de la presente invención es proporcionar una técnica que pueda predecir de manera más precisa el rendimiento de desvolatilización de una extrusora de husillo doble de una manera altamente adaptable. Aspectos de la invención se exponen en las reivindicaciones adjuntas.

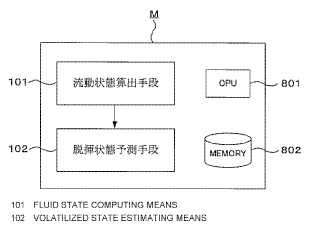

En una realización de la presente invención, el problema anterior se resuelve proporcionando un aparato de predicción de rendimiento de desvolatilización para un proceso de desvolatilización de disolución utilizando una extrusora de husillo doble, que incluye: un medio de cálculo de estado de flujo (101) para determinar computacionalmente información relativa al estado de flujo de la disolución presente en una región de desvolatilización (600) , o una región objetivo, de un proceso de desvolatilización en un husillo (200) que transporta una disolución de masa no volátil que contiene masa volátil según el estado de flujo de la disolución (700) presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución (800) presente en el hueco entre el husillo (200) y un tambor (100) y de la disolución (900) presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo; y un medio de predicción de rendimiento de desvolatilización (102) para predecir el rendimiento de desvolatilización en el proceso de desvolatilización según la información relativa al estado de flujo determinada computacionalmente según el estado de flujo de la disolución presente en el husillo (200) .

En otra realización de la presente invención, se proporciona un procedimiento de predicción de rendimiento de desvolatilización para un proceso de desvolatilización de disolución utilizando una extrusora de husillo doble, que incluye: determinar computacionalmente información relativa al estado de flujo de la disolución presente en una región de desvolatilización (600) , o una región objetivo, de un proceso de desvolatilización en un husillo (200) que transporta la disolución de masa no volátil que contiene masa volátil según el estado de flujo de la disolución (700) presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución (800) presente en el hueco entre el husillo (200) y un tambor (100) y de la disolución (900) presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo; y predecir el rendimiento de desvolatilización en el proceso de desvolatilización según la información relativa al estado de flujo determinada computacionalmente según el estado de flujo de la disolución presente en el husillo (200) .

Breve descripción de los dibujos La FIG. 1 es un diagrama de bloques funcional esquemático de una realización de un aparato de predicción de rendimiento de desvolatilización M.

La FIG. 2 es una ilustración de la trayectoria de flujo por pieza de husillo de la realización.

La FIG. 3 es una vista esquemática en sección transversal del husillo de la realización tomada a lo largo de un plano ortogonal con respecto a los árboles de husillo, que muestra un estado de llenado con disolución de masa no volátil que contiene masa volátil formada en el tambor y en el husillo.

La FIG. 4 es una ilustración... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de predicción de rendimiento de desvolatilización para un proceso de desvolatilización de disolución utilizando una extrusora de husillo doble, que comprende:

un medio de cálculo de estado de flujo (101) para determinar computacionalmente información relativa al estado de flujo de una disolución presente en una región de desvolatilización (600) , como objeto de un proceso de desvolatilización en un husillo (200) que transporta la disolución de masa no volátil que contiene masa volátil según el estado de flujo de la disolución (700) presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución (800) presente en el hueco entre el husillo (200) y un tambor (100) y de la disolución (900) presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo; y un medio de predicción de rendimiento de desvolatilización (102) para predecir el rendimiento de desvolatilización en el proceso de desvolatilización según la información relativa al estado de flujo determinada computacionalmente según el estado de flujo de la disolución presente en el husillo (200) , en el que la información relativa al estado de flujo de la disolución presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo está dividida en dos componentes que incluyen la velocidad de flujo de disolución que fluye a lo largo del filete de husillo y la velocidad de flujo de disolución que fluye de manera perpendicular con respecto al filete de husillo, determinándose dichas dos componentes en función de la velocidad de rotación del husillo, en el que el medio de predicción de rendimiento de desvolatilización (1 02) predice computacionalmente el rendimiento de desvolatilización de un proceso de desvolatilización según la siguiente fórmula:

en la que L es la longitud de trayectoria de flujo de la disolución de masa no volátil que contiene masa volátil en la región de desvolatilización (600) , L2 es la longitud de la región de desvolatilización en la dirección de los árboles de husillo, C0 es la concentración de masa volátil en la entrada de la región de desvolatilización, C* es la concentración de equilibrio de gas-líquido de masa volátil y masa no volátil bajo las condiciones de presión/temperatura para la desvolatilización, CL es la concentración de masa volátil después de la desvolatilización, K1 es la relación de la longitud de la superficie expuesta formada por un flujo de actualización de superficie dentro del tiempo de permanencia en la región de desvolatilización con respecto a la longitud de la superficie expuesta de un perfil para el que no se tiene en cuenta ninguna actualización de superficie, K2 es la relación del tiempo transcurrido para actualizar la superficie expuesta a la velocidad media de flujo entre el tambor (100) y el husillo (200) con respecto al tiempo de permanencia en la región de desvolatilización, K3 es la relación del tiempo transcurrido para la actualización de la superficie expuesta a la velocidad periférica de la parte de engranaje del husillo con respecto al tiempo de permanencia en la región de desvolatilización, ρ es la densidad de la disolución de masa no volátil que contiene masa volátil, S1 es la longitud de la superficie expuesta de un perfil para el que se tiene en cuenta la relación de llenado de la disolución de masa no volátil que contiene masa volátil que llena el canal de husillo pero para el que no se tiene en cuenta ninguna actualización de superficie, S2 es la longitud de superficie interna de tambor, S3 es la longitud de la parte del canal de husillo no totalmente llena de disolución, Dd es el coeficiente de difusión de la masa volátil contenida en la disolución de masa no volátil que contiene masa volátil, N es la velocidad de rotación de husillo, n es el número de roscas del filete de husillo, β es la eficacia de formación de película delgada de formación de una película delgada de disolución en el hueco producido entre el tambor (100) y el husillo (200) , γ es la eficacia de formación de película delgada de formación de una película delgada en la parte del canal de husillo no totalmente llena de disolución y Q es la tasa de procesamiento global, en el que el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (700) presente sobre la superficie de canal del canal de husillo en el lado aguas arriba en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, E es la velocidad de flujo del flujo de actualización de superficie, θ es el ángulo de hélice del filete de husillo, donde el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (800) presente en el hueco entre el husillo (200) y el tambor (100) mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, G es la velocidad periférica media en la sección de punta de husillo y W es la distancia entre los árboles del husillo doble, en la que el medio de cálculo de estado de flujo (101) determina computacionalmente el estado de flujo de la disolución (900) presente sobre la superficie de canal del canal de husillo en el lado aguas abajo en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo e I es la velocidad periférica de la parte de engranaje del husillo.

2. El aparato según la reivindicación 1, en el que la información relativa a la disolución presente en el hueco entre el husillo (200) y el tambor (100) se calcula teniendo en cuenta una delgada película de la disolución presente en el hueco entre el husillo (200) y el tambor (100) que está afectada por la velocidad periférica media en una sección de punta de husillo y actualizando la delgada película de la disolución mediante la velocidad periférica media en la sección de punta de husillo.

3. El aparato según la reivindicación 1 o la reivindicación 2, en el que la información relativa a la disolución presente sobre la superficie de canal del canal de husillo en el lado aguas abajo en la dirección de transporte se calcula con referencia a la velocidad periférica de la parte de engranaje del husillo y a la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo.

4. Un procedimiento de predicción de rendimiento de desvolatilización para un proceso de desvolatilización de disolución utilizando una extrusora de husillo doble, que comprende:

utilizar un medio de cálculo de estado de flujo (101) para determinar computacionalmente información relativa al estado de flujo de una disolución presente en una región de desvolatilización (600) , como objeto de un proceso de desvolatilización en un husillo (200) que transporta la disolución de masa no volátil que contiene masa volátil según el estado de flujo de la disolución (700) presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo, de la disolución (800) presente en el hueco entre el husillo (200) y un tambor (100) y de la disolución (900) presente sobre la superficie de canal en el lado aguas abajo en la dirección de transporte del canal de husillo; y utilizar un medio de predicción de rendimiento de desvolatilización (102) para predecir el rendimiento de desvolatilización en el proceso de desvolatilización según la información relativa al estado de flujo determinada computacionalmente según el estado de flujo de la disolución presente en el husillo (200) , donde la etapa de utilizar el

medio de cálculo de estado de flujo (101) para determinar computacionalmente información relativa al estado de flujo de la disolución presente sobre la superficie de canal en el lado aguas arriba en la dirección de transporte del canal de husillo se divide en dos componentes que incluyen la velocidad de flujo de disolución que fluye a lo largo del filete de husillo y la velocidad de flujo de disolución que fluye de manera perpendicular con respecto al filete de husillo, determinándose dichas dos componentes en función de la velocidad de rotación del husillo, en la que el procedimiento predice el rendimiento de desvolatilización de un proceso de desvolatilización según la siguiente fórmula:

en la que L es la longitud de trayectoria de flujo de la disolución de masa no volátil que contiene masa volátil en la región de desvolatilización (600) , L2 es la longitud de la región de desvolatilización en la dirección de los árboles de husillo, C0 es la concentración de masa volátil en la entrada de la región de desvolatilización, C* es la concentración de equilibrio de gas-líquido de masa volátil y masa no volátil bajo las condiciones de presión/temperatura para la desvolatilización, CL es la concentración de masa volátil después de la desvolatilización, K1 es la relación de la longitud de la superficie expuesta formada por un flujo de actualización de superficie dentro del tiempo de permanencia en la región de desvolatilización con respecto a la longitud de la superficie expuesta de un perfil para el que no se tiene en cuenta ninguna actualización de superficie, K2 es la relación del tiempo transcurrido para actualizar la superficie expuesta a la velocidad media de flujo entre el tambor (100) y el husillo (200) con respecto al tiempo de permanencia en la región de desvolatilización, K3 es la relación del tiempo transcurrido para la actualización de la superficie expuesta a la velocidad periférica de la parte de engranaje del husillo con respecto al tiempo de permanencia en la región de desvolatilización, ρ es la densidad de la disolución de masa no volátil que contiene masa volátil, S1 es la longitud de la superficie expuesta de un perfil para el que se tiene en cuenta la relación de llenado de la disolución de masa no volátil que contiene masa volátil que llena el canal de husillo pero para el que no se tiene en cuenta ninguna actualización de superficie, S2 es la longitud de superficie interna de tambor, S3 es la longitud de la parte del canal de husillo no totalmente llena de disolución, Dd es el coeficiente de difusión de la masa volátil contenida en la disolución de masa no volátil que contiene masa volátil, N es la velocidad de rotación de husillo, n es el número de roscas del filete de husillo, β es la eficacia de formación de película delgada de formación de una película delgada de disolución en el hueco producido entre el tambor (100) y el husillo (200) , γ es la eficacia de formación de película delgada de formación de una película delgada en la parte del canal de husillo no totalmente llena de disolución y Q es la tasa de procesamiento global, en la que el procedimiento determina computacionalmente el estado de flujo de la disolución (700) presente sobre la superficie de canal del canal de husillo en el lado aguas arriba en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, E es la velocidad de flujo del flujo de actualización de superficie, θ es el ángulo de hélice del filete de husillo, en la que el procedimiento determina computacionalmente el estado de flujo de la disolución (800) presente en el hueco entre el husillo (200) y el tambor (100) mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo, G es la velocidad periférica media en la sección de punta de husillo y W es la distancia entre los árboles del husillo doble, donde el procedimiento determina computacionalmente el estado de flujo de la disolución (900) presente sobre la superficie de canal del canal de husillo en el lado aguas abajo en la dirección de transporte mediante las fórmulas mostradas a continuación:

y en las que F es la velocidad de propulsión de flujo de la disolución que fluye a lo largo del filete de husillo e I es la velocidad periférica de la parte de engranaje del husillo.

5. El procedimiento según la reivindicación 4, en el que la información relativa a la disolución presente en el hueco entre el husillo (200) y el tambor (100) se calcula teniendo en cuenta una delgada película de la disolución presente en el hueco entre el husillo (200) y el tambor (100) que está afectada por la velocidad periférica media en una sección de punta de husillo y actualizando la delgada película de la disolución mediante la velocidad periférica media en la sección de punta de husillo.

6. El procedimiento según la reivindicación 4 o la reivindicación 5, en el que la información relativa a la disolución presente sobre la superficie de canal del canal de husillo en el lado aguas abajo en la dirección de transporte se calcula con referencia a la velocidad periférica de la parte de engranaje del husillo y a la velocidad de propulsión del flujo de la disolución que fluye a lo largo del filete de husillo.

Patentes similares o relacionadas:

MÉTODO PARA LA OBTENCIÓN DE UN MODELO FÍSICO DE UN OBJETO TRIDIMENSIONAL A PARTIR DE SUPERFICIES DESARROLLABLES Y MODELO FÍSICO ASÍ OBTENIDO, del 2 de Abril de 2020, de UNIVERSIDAD NACIONAL DE COLOMBIA: La presente invención se relaciona con un método para obtener un modelo físico de un objeto tridimensional a partir de un modelo digital de […]

Reconstrucción ósea e implantes ortopédicos, del 12 de Junio de 2019, de Mahfouz, Mohamed Rashwan: Procedimiento de diseño de un implante ortopédico específico para el paciente, en el que el procedimiento comprende: comparar un modelo […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

MÉTODO IMPLEMENTADO POR ORDENADOR PARA GENERAR UN MODELO NUMÉRICO DE REPRESENTACIÓN DE UN NÚCLEO MAGNÉTICO PARA UN ELEMENTO DE INDUCCIÓN MAGNÉTICA, del 23 de Mayo de 2019, de SP CONTROL TECHNOLOGIES, S.L: La presente invención es una invención implementada en ordenador que comprende un método para generar un modelo numérico de representación de un […]

Procedimiento de simulación del funcionamiento de un circuito electrónico y programa, del 22 de Mayo de 2019, de Sorbonne Université: Procedimiento de simulación del funcionamiento de un circuito electrónico implementado por ordenador, comprendiendo el circuito electrónico […]

Método de predicción de fractura, dispositivo de procesamiento de cálculo, programa y soporte de registro, del 8 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método implementado por ordenador para predecir una fractura en una parte de objetivo de análisis en un proceso de formación, que comprende: un […]

Método, dispositivo, programa y soporte de registro del análisis de la causa de la retracción, del 8 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método implementado por ordenador para analizar una causa de la retracción en un producto formado que es formado a presión a partir de una placa […]

Métodos de análisis de campos electromagnéticos para materiales conductores anisotrópicos, del 26 de Abril de 2019, de Subaru Corporation: Un método de análisis del campo electromagnético para un material conductor anisotrópico, en el que el método de análisis del campo electromagnético utiliza […]

Métodos de análisis de campos electromagnéticos para materiales conductores anisotrópicos, del 26 de Abril de 2019, de Subaru Corporation: Un método de análisis del campo electromagnético para un material conductor anisotrópico, en el que el método de análisis del campo electromagnético utiliza […]