ALMACEN AUTOMATIZADO POR VEHICULO LINEAL DE CARGA MULTIPLE TRANSVERSAL.

Sistema de almacenamiento automatizado aplicable a todo tipo de mercancías incluidos automóviles y vehículos de todo tipo,

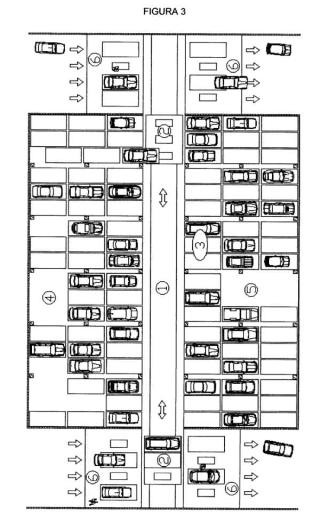

en el que las cargas se sitúan en bandejas móviles y las bandejas se disponen a ambos lados de un pasillo o calle de servicio en hileras sucesivas, unas detrás de otras. Por el pasillo circula un vehículo que carga y descarga las bandejas. Cada hueco que deja una bandeja al ser retirada con su carga lo rellena automáticamente la bandeja situada detrás de ella bien sea mediante desplazamiento por gravedad o mediante otro método de desplazamiento. El módulo básico se repite en varias alturas pero cada módulo, o sea cada altura, es operada independientemente por un vehículo de carga distinto. En cada extremo del pasillo se dispone un muelle de carga y descarga con su correspondiente sistema de transporte vertical para ascenso y descenso de mercancías.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000719.

Solicitante: SANTOS BENAVIDES, FERNANDO ALBERTO.

Nacionalidad solicitante: España.

Inventor/es: SANTOS BENAVIDES,FERNANDO ALBERTO, MANZANERO MARTIN,JOSE LUIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › mecánicos.

- B65G1/08 B65G 1/00 […] › siendo los objetos alimentados por gravedad.

Fragmento de la descripción:

Almacén automatizado por vehículo lineal de carga múltiple transversal.

Sector de la técnica

La invención se encuadra dentro del sector de los almacenes y aparcamientos automatizados, incluyendo tanto el almacenaje de mercancías paletizadas como de vehículos o de cualquier tipo de cargas, que se puedan colocar sobre bandejas para su traslado y almacenamiento.

Estado de la técnica

Los almacenes y aparcamientos automatizados son un sector que ha tenido un gran desarrollo en los últimos años, pues permiten la optimización del espacio, la mejora de las condiciones de almacenamiento y la gestión informatizada de la mercancía, con el consiguiente ahorro de costes asociados.

Aunque hay varios sistemas, el más extendido y representativo de un almacén o aparcamiento automatizado actualmente es el basado en el transelevador. Un transelevador es una máquina con capacidad para desplazar longitudinal y verticalmente una plataforma destinada a recoger y transportar cargas, que se almacenan a ambos lados de su pasillo de circulación.

Este sistema da lugar básicamente a dos tipos de disposiciones para optimizar el espacio: almacenes en altura o en profundidad. En los primeros hay una única fila de cargas a cada lado del pasillo, lo que genera gran número de pasillos y para aprovechar el espacio son necesarias muchas alturas de almacenamiento.

En los de profundidad, se optimiza el espacio situando varias cargas a cada lado del pasillo, unas detrás de otras, lo que consigue un mejor aprovechamiento a costa de una pérdida de rapidez de servicio, pues extraer las cargas más profundas requiere varios viajes del transelevador. Uno de los tipos de almacén en profundidad más extendidos es el sistema con pendiente de caída hacia el pasillo central tipo push-back. Los palets van libres sobre rodillos o sobre bandejas deslizantes, de forma que, para introducir un palet, el sistema debe empujar hacia atrás todos los demás contra la pendiente, siendo ésta la mínima posible que garantice la caída. Otro sistema también utilizado es un sistema de carga con horquillas telescópicas que permiten recoger directamente los palets situados en las posiciones posteriores.

La presente invención presenta una solución de almacenamiento en profundidad mejorado, más sencilla y económica que el sistema de transelevador y que permite una mayor velocidad de rotación del almacén.

Descripción de la invención

El objeto de la presente invención es un almacén automatizado donde las cargas se sitúan sobre bandejas movibles. El módulo básico está formado por una calle longitudinal de servicio (1), a ambos lados de la cual se almacenan las bandejas con una profundidad, medida en sentido perpendicular a dicha calle de hasta N1 bandejas. De esta forma, en este módulo básico se tiene una retícula de bandejas donde llamaremos filas a las líneas paralelas a la calle de servicio y columnas a las perpendiculares. El ancho de la calle de servicio será similar a la de las bandejas pero con una pequeña holgura, para permitir la circulación de éstas a lo largo de la misma, por lo que la estructura general estará formada por columnas de medida total N1+1+N1.

La calle de servicio tiene unas guías por las que circula un vehículo (2), que sólo puede desplazarse longitudinalmente a lo largo de ésta. Este vehículo está formado por un tren de N2 plataformas (típicamente N1=N2, aunque estos números no tienen que ser siempre iguales, como se verá más adelante) de tamaño similar a una bandeja con capacidad de retirar las bandejas de la fila contigua (3) a la calle de servicio y cargarlas sobre ellas para su traslado a lo largo de esta calle.

Cuando el vehículo retira una bandeja de esta fila contigua, las que tiene detrás en la misma columna la siguen (mediante un sistema de enganche o gravedad), de forma que la que ocupaba el segundo lugar pasa a la posición contigua a la calle de servicio, quedando un hueco libre al fondo de la columna (4). De esta forma, siempre hay una bandeja en la posición de carga de la columna hasta que ésta se vacía.

Como en el ancho de la calle servicio sólo cabe una bandeja, éstos deben ser transportados en fila, de forma longitudinal. Esto implica que, para retirar la segunda bandeja de una columna, tras cargar la primera, el vehículo debería avanzar una posición, buscando que una plataforma libre quede frente a la bandeja a cargar. De esta forma, para poder cargar de una vez la última de una columna de N1 bandejas, el vehículo debe tener al menos N1 posiciones (es decir, para que esto ocurra N2

El funcionamiento para devolver una bandeja a su posición es inverso: se enfrenta una plataforma cargada a una columna con al menos un hueco al final y la bandeja se introduce en la fila contigua la calle de servicio, empujando al resto una posición hacia atrás. Las bandejas, constituyen un sistema de almacenamiento en profundidad tipo LIFO (Último en entrar, primero en salir).

Las plataformas del vehículo son independientes, pueden trabajar todas a la vez, o cargar o descargar bandejas unas plataformas a un lado de la calle de servicio mientras otras lo hacen al otro. Esto da lugar a gran variedad de tipos de movimiento, de los que se describen unos ejemplos:

Una vez que ha cargado las bandejas necesarias, el vehículo se dirige al muelle de carga (6), donde se produce el intercambio de carga con el exterior. Este muelle consta simplemente de una fila de N2 de posiciones libres a cada lado de la calle de servicio (en total 2•N2 posiciones), donde el vehículo puede depositar las bandejas que lleva en un solo movimiento. Una vez allí, se procede a la colocación o retirada de la carga de la bandeja por una carretilla elevadora convencional (7) o similar. Cuando se ha terminado de cargar o vaciar las bandejas de un lado, el vehículo puede recogerlas para devolverlas al interior del almacén. Como hay una línea de posiciones a cada lado del vehículo, mientras la carretilla trabaja con las bandejas de un lado, el vehículo puede volver a por más bandejas para depositarlos al otro, de forma que ésta siempre tiene bandejas disponibles para trabajar y nunca detiene su actividad.

Éste es el funcionamiento del módulo básico, que puede repetirse en H alturas independientes, limitadas únicamente por la disponibilidad de espacio y la altura de la carretilla elevadora o del sistema de carga final. De esta forma, el muelle dispone de más casillas (al menos 2•N2•H), lo que permite aumentar la velocidad de intercambio de carga con el exterior. La longitud del módulo, en columnas de N1+1+N1 bandejas tampoco está fijada y se optimiza en función de las rotaciones del almacén y del espacio y alturas disponibles. Por último, el módulo puede repetirse también en horizontal, dando lugar a almacenes con varios pasillos paralelos y varios muelles de carga hacia el mismo lado.

Del mismo modo, para almacenes con gran rotación y donde las cargas no sean demasiado pesadas, se puede trabajar con alturas dependientes. Esto consiste en que un único vehículo tenga plataformas para trabajar en dos alturas. Si la carga en las dos alturas se...

Reivindicaciones:

1. Sistema de almacenamiento automatizado de aplicación tanto en almacenaje de mercancías (almacenes automatizados), como de automóviles (aparcamientos automatizados), caracterizado por un módulo básico en el que las cargas a almacenar se sitúan sobre bandejas movibles que se acumulan a ambos lados de una calle de servicio con una profundidad de almacenaje de N1 bandejas a cada lado, medida en sentido perpendicular a ésta. A través de la calle de servicio circula longitudinalmente un vehículo con capacidad para cargar y descargar N2 bandejas situadas en la fila contigua a la calle de servicio. Para ello, el vehículo constará de N2 plataformas con sistema de carga transversal, con capacidad para trabajar de forma simultánea e independiente por cualquiera de los dos lados del vehículo cargando o descargando bandejas. Cuando el vehículo retira una bandeja de esta fila contigua a la calle de servicio, las que tiene detrás en la misma columna la siguen, de forma que la que ocupaba el segundo lugar pasa a la posición contigua a la calle de servicio, quedando un hueco libre al fondo de la columna. De esta forma, siempre hay una bandeja en la posición de carga de la columna hasta que ésta se vacía. Para devolver una bandeja a su posición el proceso es inverso: se enfrenta una plataforma cargada a una columna con al menos un hueco al final y la bandeja se introduce en la fila contigua la calle de servicio, empujando al resto una posición hacia atrás. Para depositar o retirar la carga de las bandejas, el vehículo las lleva a los muelles de carga, que son zonas situadas en los extremos de la calle de servicio que constan únicamente de al menos N2 posiciones libres a cada lado del vehículo. Allí, éste puede dejar las bandejas que lleva a un lado, para que desde el exterior se deposite o retire su carga (con carretilla elevadora o sistema equivalente), y volver a por otras bandejas para trabajar con ellas al otro lado. Cuando se ha terminado de operar desde el exterior con las bandejas de un lado, el vehículo las recoge y devuelve a su posición y lleva al muelle otras nuevas, correspondientes a la siguiente petición.

2. Sistema de almacenaje automatizado según la reivindicación 1 caracterizado porque el módulo básico aparece repetido en distintas alturas que trabajan de forma independiente.

3. Sistema de almacenaje automatizado según las reivindicaciones 1 y/o 2, caracterizado porque en cada altura el módulo básico aparece repetido en horizontal, con varias calles de servicio a cuyos lados se acumulan las bandejas con la carga, y terminadas en sus correspondientes muelles de carga y descarga.

4. Sistema de almacenaje automatizado según las reivindicaciones 1, 2, y/o 3 caracterizado porque cada uno de los componentes del vehículo de carga consta de dos o más plataformas a distinta altura, de forma que a cada vehículo le correspondan de forma exclusiva dichas alturas de almacenamiento, aumentando la capacidad de rotación y carga. Los muelles destinados a este equipo deberán igualmente contar con posiciones libres en todas estas alturas.

5. Sistema de almacenaje automatizado según las reivindicaciones 1, 2, 3 y/o 4, caracterizado porque la calle de servicio termina en dos muelles, uno en cada extremo de la calle de servicio.

6. Sistema de almacenaje automatizado según la reivindicación 5, caracterizado porque cuenta por dos vehículos independientes que trabajan sobre la misma calle de servicio. Cada vehículo realiza las operaciones de carga y descarga con el exterior desde uno sólo de los muelles de los extremos. En caso de que uno se averíe, sería arrastrado a su muelle (que quedaría inutilizado), pudiendo el otro trabajar a lo largo de toda la calle de servicio y a través del otro muelle, consiguiendo así que ninguna bandeja haya quedado bloqueada en el interior del almacén por la avería.

7. Sistema de almacenaje automatizado según las reivindicaciones 1, 2, 3, 4, 5 y/o 6 caracterizado porque en cada muelle de carga y descarga existe un sistema de elevación vertical a cada lado de la calle de servicio para disponer la carga a la altura adecuada para su manipulación.

8. Sistema de almacenaje automatizado según las reivindicaciones 1, 2, 3, 4, 5, 6 y/o 7 caracterizado porque se sitúa un sistema elevador en una posición cualquiera contigua a la calle de servicio. Con esta configuración no es necesaria la existencia del muelle de carga, sino que la lanzadera descarga sobre el elevador cada vez la carga de una única de sus bandejas para que sea llevada al nivel de manipulación posterior.

Patentes similares o relacionadas:

Dispositivo de montaje y plataforma para el flujo de cajas, del 25 de Marzo de 2020, de INTERROLL HOLDING AG: El uso de un dispositivo de montaje para conectar dos vigas de soporte de una estantería con plataformas para el flujo de cajas, en […]

Aparato amortiguador para núcleos de material de papel, para líneas de producción de rollos de papel higiénico o rollos de papel absorbente o de papel o materiales absorbentes similares, del 20 de Noviembre de 2019, de GAMBINI S.p.A: Aparato amortiguador para núcleos de material de papel, para líneas de producción de rollos de papel higiénico o rollos de papel absorbente o de papel […]

Transportador para transportar una carga, dispositivo separador y método para transportar una carga, del 13 de Noviembre de 2019, de INTERROLL HOLDING AG: Un transportador para transportar una carga a lo largo de una dirección de transporte (C), que comprende: - una pluralidad de rodillos , proporcionando […]

Dispositivo de activación para liberar y bloquear una entrega de un bulto y procedimiento para entregar un bulto, del 30 de Enero de 2019, de Becton Dickinson Rowa Germany GmbH: Dispositivo de activación para liberar y bloquear una entrega de un bulto desde una rampa de almacenamiento inclinada con un piso de rampa de almacenamiento […]

Dispositivo estático de almacenamiento provisional de piezas de carrocería de vehículos automóviles, del 1 de Marzo de 2017, de COMPAGNIE PLASTIC OMNIUM: Conjunto de piezas de carrocería de vehículos automóviles y de un dispositivo estático de almacenamiento provisional de dichas piezas de carrocería , […]

Dispositivo de alimentación y procedimiento, del 21 de Diciembre de 2016, de KUKA SYSTEMS GMBH: Dispositivo de alimentación para componentes , presentando el dispositivo de alimentación una pista de guía inclinada en dirección descendente, un […]

Estante de paso con dispositivo separador, del 31 de Agosto de 2016, de BITO-LAGERTECHNIK BITTMANN GMBH: Estante de paso con dispositivo separador para separar portadores de carga trasladados desde un lado de carga (AS) […]

Estante de paso con dispositivo separador, del 31 de Agosto de 2016, de BITO-LAGERTECHNIK BITTMANN GMBH: Estante de paso con dispositivo separador para separar portadores de carga trasladados desde un lado de carga (AS) […]

Dispositivo de transferencia de mercancías, así como almacén de mercancías con dispositivo de transferencia de mercancías, del 27 de Julio de 2016, de GEBR. WILLACH GMBH: Dispositivo de transferencia de mercancías para un almacén de mercancías automático, con al menos un canal con un lado de alimentación […]