ALABE COMPUESTO DE MATRIZ METALICA Y SU PROCEDIMIENTO DE FABRICACION.

Álabe (50, 110) resultante de una etapa inicial de compresión seguida de una etapa de forjado que permite dar la forma casi definitiva del álabe,

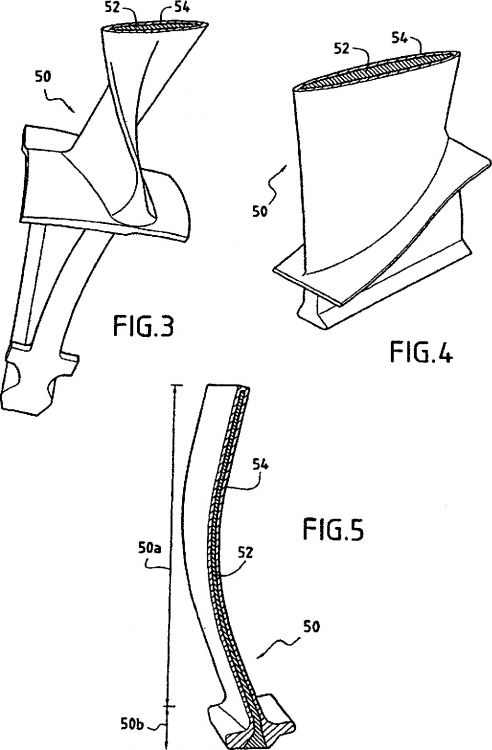

presentando el citado álabe una dirección principal a lo largo de la cual se extienden una zona interior que forma un núcleo (52) y una zona periférica que forma una envuelta (54) que rodea al citado núcleo (52), presentando el citado núcleo (52) y la citada envuelta (54) una unión metalúrgica entre ellos resultante de la etapa inicial de compresión, estando realizado el citado núcleo (52) en un primer material que presenta al menos una matriz metálica y estando realizada la citada envuelta (54) en un segundo material que presenta al menos una matriz metálica, presentando la citada matriz metálica del primer material el aluminio como metal de base y estando formado al menos uno de los citados primero y segundo materiales por un material compuesto de matriz metálica que comprende elementos de refuerzo dispersados en el interior de la citada matriz metálica, caracterizado porque la citada matriz metálica del segundo material presenta el aluminio como metal de base

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03291800.

Solicitante: SNECMA MOTEURS

FORGES DE BOLOGNE.

Nacionalidad solicitante: Francia.

Dirección: 2, BOULEVARD DU GENERAL MARTIAL VALIN,75015 PARIS.

Inventor/es: PESLERBE,ISABELLE, TSCHOFEN,JACQUES, THENAISIE,ANNE.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Julio de 2003.

Fecha Concesión Europea: 10 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B22F7/06C

- C22C32/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones no ferrosas que contienen entre 5 y 50% en peso de boruros, carburos, nitruros, óxidos, siliciuros u otros compuestos metálicos, p. ej. oxinitruros, sulfuros, añadidos como tales o formados in situ.

Clasificación PCT:

- B22F7/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 7/00 Fabricación de capas compuestas, de piezas u objetos a base de polvos metálicos, por sinterizado con o sin compactado. › de piezas u objetos compuestos de partes diferentes, p. ej. para formar herramientas con plaquitas de metal duro.

- C22C21/00 C22C […] › Aleaciones basadas en aluminio.

- F01D5/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › F01D 5/00 Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte. › Empleo de materiales específicos; Medidas contra la erosión o la corrosión.

Clasificación antigua:

- B22F7/06 B22F 7/00 […] › de piezas u objetos compuestos de partes diferentes, p. ej. para formar herramientas con plaquitas de metal duro.

- C22C32/00 C22C […] › Aleaciones no ferrosas que contienen entre 5 y 50% en peso de boruros, carburos, nitruros, óxidos, siliciuros u otros compuestos metálicos, p. ej. oxinitruros, sulfuros, añadidos como tales o formados in situ.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Álabe compuesto de matriz metálica y su procedimiento de fabricación.

La presente invención se refiere a la obtención de un álabe que presenta una dirección principal a lo largo de la cual se extienden una zona interior que forma un núcleo y una zona periférica que forma una envuelta que rodea al citado núcleo, presentando el citado núcleo y la citada envuelta una unión metalúrgica entre ellos, estando realizado el citado núcleo en un primer material que presenta al menos una matriz metálica y estando realizada la citada envuelta en un segundo material que presenta al menos una matriz metálica.

De modo más preciso, ésta se refiere a:

En particular, de manera no limitativa, la presente invención se refiere a la obtención de un álabe en el cual la matriz metálica del primer material y/o del segundo material presenta el aluminio como metal de base.

En una aplicación preferida, pero no limitativa, la presente invención se refiere a un álabe utilizado en el sector aeronáutico, en particular como álabe móvil o fijo de un compresor, especialmente de baja presión, o bien como un álabe de soplante ("fan") de turborreactor.

Sin embargo, la presente invención no está destinada a estar limitada a la realización de álabes del sector aeronáutico.

Específicamente, se requieren álabes cada vez más ligeros y que presenten buenas características de resistencia mecánica y de resistencia a la temperatura, para aplicaciones de diversos tipos.

Así, en particular en el ámbito aeronáutico, y de modo más preciso en los turborreactores, se buscan materiales con características óptimas de resistencia mecánica y de resistencia a la temperatura, especialmente para la fabricación de los álabes fijos y/o móviles.

Actualmente, a tal efecto se utilizan ampliamente las aleaciones de titanio, lo que especialmente tiene como inconvenientes costes importantes de materia prima, así como un peso considerado a veces también como demasiado importante.

Se utilizan también soluciones con miras a la realización de piezas huecas de titanio que permiten aligerar las estructuras, lo que genera técnicas de fabricación, relativamente complejas y costosas.

Puede referirse al documento US 6 218 026 que propone la realización de una pieza mecánica híbrida compuesta especialmente por dos aleaciones diferentes de titanio dispuestas respectivamente en el emplazamiento de las partes interna y externa de la pieza. De acuerdo con este documento de la técnica anterior, la parte interna y la parte externa están unidas entre sí por una unión metalúrgica obtenida por prensado isostático en caliente.

En cualquier caso, se pretende obtener una pieza mecánica cuyo módulo de elasticidad sea mayor en la parte interna que en la parte externa con el fin de mejorar las propiedades mecánicas de la pieza sin alterar de modo particular su densidad.

El documento DE-A-4137839 divulga la fabricación de un álabe de turbina por compresión y forjado de un núcleo de aleación de aluminio, eventualmente reforzado con fibras de carbono, y de una envuelta de acero resistente a la erosión.

Sin embargo, la intervención de una aleación de titanio es, por otra parte, perjudicial desde el punto de vista de la masa de la pieza mecánica y del coste de materia prima mientras que la técnica de prensado isostático en caliente es de puesta en práctica laboriosa.

La presente invención tiene por objetivo paliar los inconvenientes de estas prácticas de la técnica anterior, proponiendo un álabe y su procedimiento de fabricación con la ayuda de técnicas metalúrgicas simples de poner en práctica.

De acuerdo con uno de sus aspectos, la presente invención se refiere entonces a un álabe de acuerdo con la reivindicación 1.

De modo característico, las citadas matrices metálicas del primer y del segundo material presentan el mismo metal de base y al menos uno de los citados primero y segundo materiales está formado por un material compuesto de matriz metálica que comprende elementos de refuerzo dispersados en el interior de la citada matriz metálica.

De esta manera, se comprende que es posible obtener una pieza que presente un núcleo y una envuelta entre las cuales esté formada una interfaz formada por una unión físico-química de muy buena calidad debido a la similitud entre el primer y el segundo material que comprenden el mismo metal de base.

Las características de la interfaz entre dos materiales que forman una pieza, que entonces se puede calificar de compleja, son de gran importancia, en particular cuando al menos uno de estos materiales es un material compuesto de matriz metálica: la identidad entre el metal de base que entra en la composición del primer material y del segundo material es a este respecto de una gran importancia en la obtención de un núcleo y de una envuelta que formen entre sí una unión metalúrgica que presente una gran resistencia mecánica.

Además, esta disposición, por la presencia de los elementos de refuerzo, al menos en uno entre el primer material y el segundo material, permite mejorar las propiedades de resistencia mecánica y, eventualmente, de resistencia a la temperatura, de la pieza en la parte que se desea reforzar, al tiempo que se conserve globalmente una densidad similar a aquélla de la matriz metálica.

Incidentalmente, se observa que, de acuerdo con la aplicación prevista para el álabe, solamente uno entre el primer material (núcleo) y el segundo material (envuelta), o bien a la vez el primer material y el segundo material (núcleo y envuelta), está constituido o están constituidos por un material compuesto de matriz metálica que comprende elementos de refuerzo dispersados en el interior de la citada matriz metálica.

En este último caso, la composición del primer material es diferente de la del segundo material, al menos en lo que concierne a la proporción de los elementos de refuerzo.

Preferentemente, se adoptan, de manera independiente o combinada, las disposiciones siguientes:

Reivindicaciones:

1. Álabe (50, 110) resultante de una etapa inicial de compresión seguida de una etapa de forjado que permite dar la forma casi definitiva del álabe, presentando el citado álabe una dirección principal a lo largo de la cual se extienden una zona interior que forma un núcleo (52) y una zona periférica que forma una envuelta (54) que rodea al citado núcleo (52), presentando el citado núcleo (52) y la citada envuelta (54) una unión metalúrgica entre ellos resultante de la etapa inicial de compresión, estando realizado el citado núcleo (52) en un primer material que presenta al menos una matriz metálica y estando realizada la citada envuelta (54) en un segundo material que presenta al menos una matriz metálica, presentando la citada matriz metálica del primer material el aluminio como metal de base y estando formado al menos uno de los citados primero y segundo materiales por un material compuesto de matriz metálica que comprende elementos de refuerzo dispersados en el interior de la citada matriz metálica, caracterizado porque la citada matriz metálica del segundo material presenta el aluminio como metal de base.

2. Álabe (50, 110) de acuerdo con la reivindicación 1, caracterizado porque las citadas matrices metálicas del primer y del segundo material están formadas, respectivamente, por una primera aleación y una segunda aleación, perteneciendo la citada primera aleación y la citada segunda aleación a las aleaciones a base de aluminio de las series 2000, 5000, 6000 o 7000 de acuerdo con la normas ASTM.

3. Álabe (50, 110) de acuerdo con la reivindicación 2, caracterizado porque la citada primera aleación y la citada segunda aleación pertenecen a la misma serie de aleación a base de aluminio entre las citadas series 2000, 5000, 6000 o 7000 de acuerdo con las normas ASTM, en particular a la serie 2000.

4. Álabe (50, 110) de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque los citados elementos de refuerzo son partículas de carburo de silicio (SiC), de alúmina (Al2O3) o de carburo metálico tal como el carburo de tungsteno, de boro o de titanio.

5. Álabe (50, 110) de acuerdo con la reivindicación 4, caracterizado porque los citados elementos de refuerzo representan como mucho el 50% en peso de la composición del citado material compuesto de matriz metálica.

6. Álabe (50, 110) de acuerdo con la reivindicación 5, caracterizado porque los citados elementos de refuerzo representan entre el 5% y el 35%, preferentemente entre el 10% y el 20%, y preferentemente del orden del 15%, en peso de la composición del citado material compuesto de matriz metálica.

7. Álabe (50, 110) de acuerdo con una cualquiera de las reivindicaciones 1 a 6, caracterizado porque uno de los primero y segundo materiales está formado por el citado material compuesto de matriz metálica que comprende los citados elementos de refuerzo dispersados en el interior de la citada matriz metálica, estando formado el otro de los citados primero y segundo materiales solamente por la citada matriz metálica.

8. Álabe (50, 110) de acuerdo con la reivindicación 7, caracterizado porque el citado primer material está formado solamente por la citada matriz metálica que comprende el aluminio como metal de base y porque el citado segundo material está formado por el citado material compuesto de matriz metálica que comprende los citados elementos de refuerzo dispersados en el interior de la citada matriz metálica, teniendo la citada matriz metálica el aluminio como metal de base y estando formados los citados elementos de refuerzo por partículas de carburo de silicio (SiC)

9. Álabe (50, 110) de acuerdo con una cualquiera de las reivindicaciones 1 a 6, caracterizado porque los citados primero y segundo materiales están formados por el citado material compuesto de matriz metálica que comprende los citados elementos de refuerzo dispersados en el interior de la citada matriz metálica, representando los citados elementos de refuerzo un porcentaje en peso de la composición del citado material compuesto de matriz metálica diferente en el citado núcleo (52) y en la citada envuelta (54).

10. Álabe (50, 110) de acuerdo con la reivindicación 9, caracterizado porque los citados elementos de refuerzo representan un porcentaje en peso de la composición del citado material compuesto de matriz metálica progresivo en el citado primer material y en el citado segundo material, desde el centro del citado núcleo (52) hacia la periferia de la citada envuelta (54).

11. Álabe (50, 110) de acuerdo con las reivindicaciones 9 o 10, caracterizado porque el citado primer material presenta, para los citados elementos de refuerzo, un porcentaje en peso de la composición del citado material compuesto de matriz metálica mayor que en el citado segundo material.

12. Álabe (50, 110) de acuerdo con las reivindicaciones 9 o 10, caracterizado porque el citado segundo material presenta, para los citados elementos de refuerzo, un porcentaje en peso de la composición del citado material compuesto de matriz metálica mayor que en el citado primer material.

13. Compresor de baja presión que comprende álabes fijos y/o móviles de acuerdo con una cualquiera de las reivindicaciones 1 a 12.

14. Soplante (104) de turborreactor que comprende álabes (110) de acuerdo con una cualquiera de las reivindicaciones 1 a 12.

15. Procedimiento de fabricación de un álabe (50, 110) de acuerdo con una cualquiera de las reivindicaciones 1 a 12, caracterizado porque comprende sucesivamente las etapas siguientes:

(a) se realiza por compresión un semiproducto que contiene un núcleo (52) y una envuelta (54), presentando el citado núcleo (52) y la citada envuelta (54) una unión metalúrgica entre ellos resultante de la etapa inicial de compresión, presentando el citado núcleo (52) que está realizado en un primer material al menos una matriz metálica a base de aluminio y presentando la citada envuelta (54) que está realizada en un segundo material al menos una matriz metálica a base de aluminio, y estando formado al menos uno de los citados primero y segundo materiales por un material compuesto de matriz metálica que comprende elementos de refuerzo dispersados en el interior de la citada matriz metálica,

(b) se realiza el forjado del semiproducto que contiene el núcleo (52) y la envuelta (54) que han sido comprimidos conjuntamente en la etapa precedente para obtener una pieza en bruto que presenta la forma casi definitiva del álabe, y

(c) se mecaniza la citada pieza en bruto para llegar a un producto acabado que forma el citado álabe.

16. Procedimiento de fabricación de acuerdo con la reivindicación 15 con miras a la obtención de un álabe de acuerdo con la reivindicación 10, caracterizado porque la citada etapa a) consiste en formar conjuntamente el núcleo (52) y la envuelta (54) por la técnica de metalurgia de polvos.

17. Procedimiento de fabricación de acuerdo con la reivindicación 15 con miras a la obtención de un álabe de acuerdo con una cualquiera de las reivindicaciones 1 a 9, caracterizado porque la citada etapa a) consiste en realizar sucesivamente las subetapas siguientes:

a1) formación de un vástago (10) que se extiende según una dirección longitudinal en el citado primer material, estando destinado el citado vástago (10) a formar el citado núcleo (52) colocado en el interior del álabe;

a2) formación de un manguito (20) que se extiende según una dirección longitudinal en el citado segundo material, estando destinado el citado manguito (20) a formar la envuelta (54) del álabe rodeando el citado núcleo (52);

a3) introducción del vástago (10) en el manguito (20) para formar un conjunto (30), y

a4) paso del citado conjunto (30) a través de un orificio de sección reducida para disminuir al menos una dimensión del citado conjunto según una dirección perpendicular a la citada dirección longitudinal y con el fin de crear una unión metalúrgica entre el citado vástago (10) y el citado manguito (20).

18. Procedimiento de acuerdo con la reivindicación 17, caracterizado porque la citada subetapa a4) consiste en efectuar un laminado o un estirado.

19. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 15 a 18, caracterizado porque la citada etapa b) consiste en efectuar un matrizado.

Patentes similares o relacionadas:

Material compuesto que tiene propiedades mecánicas mejoradas a temperaturas elevadas, del 17 de Junio de 2020, de UNIVERSITÉ DU QUÉBEC À CHICOUTIMI: Un material compuesto que comprende: (i) una matriz de una aleación de aluminio que comprende, en porcentaje en peso: Si 0,05-0,30, Fe […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Recubrimiento de plata de ultra baja emisividad (ultra baja E), del 19 de Febrero de 2020, de FERRO CORPORATION: Una composición absorbente de infrarrojos, cuya parte seca comprende, antes de la cocción: a. del 65 al 93 % en peso de un componente de plata, […]

Método para fabricar un material compuesto de matriz de metal, del 11 de Diciembre de 2019, de Ceradyne Inc: Un método para fabricar un material compuesto de matriz de metal que comprende: (a) formar una caja de metal que comprende una placa que forma la parte inferior que tiene […]

Material compuesto de metal-aerogel, del 16 de Octubre de 2019, de DEUTSCHES ZENTRUM FUR LUFT- UND RAUMFAHRT E.V.: Material compuesto, que contiene poros, de una matriz de metal con aerogeles nanoestructurados incluidos en los poros, siendo los poros áreas de volumen del material compuesto […]

Procedimiento de endurecimiento de superficies, del 2 de Octubre de 2019, de Hyperion Materials & Technologies (Sweden) AB: Procedimiento de endurecimiento de superficies de una pluralidad de cuerpos sinterizados que comprenden una fase dura y una fase de aglutinante, en el que dicho procedimiento […]

PROCESO DE OBTENCIÓN DE POLVOS DE ALEACIÓN PLATA-ÓXIDO DE CINC (AG-ZNO) Y ESTRUCTURA MONOLÍTICA SINTERIZADA PARA FABRICAR COMPONENTES ELÉCTRICOS, del 26 de Septiembre de 2019, de UNIVERSIDAD DE ATACAMA: Proceso de obtención de polvos de aleación plata-óxido de cinc (Ag-ZnO) con una distribución fina y homogénea de precipitados de óxido en la matriz de […]

Material de revestimiento de fricción, del 21 de Agosto de 2019, de Schunk Carbon Technology GmbH: Material de revestimiento de fricción con un cuerpo poroso, que está fabricado de modo tal que se comprime un coque de petróleo y una mezcla que […]