ADITIVOS PARA REFORZAR MATRICES BITUMINOSAS, MÉTODO DE PRODUCCIÓN DE DICHO ADITIVO, MATRIZ BITUMINOSA RERFORZADA CON DICHO ADITIVO Y MÉTODO DE PRODUCCIÓN DE DICHA MATRIZ BITUMINOSA.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04021887.

Solicitante: SAINT-GOBAIN TECHNICAL FABRICS EUROPE.

Nacionalidad solicitante: Francia.

Dirección: 130 AVENUE DES FOLLAZ 73000 CHAMBERY FRANCIA.

Inventor/es: FERRANTE, ANTONIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Septiembre de 2004.

Fecha Concesión Europea: 22 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- C03C25/26 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 25/00 Tratamiento de la superficie de fibras o filamentos hechos a partir de vidrio, de minerales o de escorias. › Compuestos macromoleculares o prepolímeros.

- E01C11/16B

- E01C7/26B

Clasificación PCT:

- C03B37/012 C03 […] › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › Fabricación de preformas de estriado de fibras o filamentos.

- E01C11/16 CONSTRUCCIONES FIJAS. › E01 CONSTRUCCION DE CARRETERAS, VIAS FERREAS O PUENTES. › E01C CONSTRUCCION O REVESTIMIENTO DE CARRETERAS, CANCHAS DE DEPORTES O SIMILARES; MAQUINAS O ACCESORIOS PARA LA CONSTRUCCION O LA REPARACION (creación de carreteras o superficies similares por compactación o dispersión de la nieve o del hielo E01H). › E01C 11/00 Detalles de los pavimentos. › Armaduras (para edificios en general E04C).

- E01C7/26 E01C […] › E01C 7/00 Pavimentos continuos realizados in situ (especialmente adaptados para canchas de juego o de deporte E01C 13/06, para senderos peatonales, arcenes o pistas para ciclistas E01C 15/00). › mezclados con otros materiales, p. ej. con cemento, con goma, con cuero, con fibras.

Clasificación antigua:

- E01C7/26 E01C 7/00 […] › mezclados con otros materiales, p. ej. con cemento, con goma, con cuero, con fibras.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un aditivo particularmente adecuado para reforzar las matrices de bitumen, y su método de preparación. La misma invención también se extiende a la matriza de bitumen reforzada con dicho aditivo y al método para producir dicha matriz de bitumen.

El campo de aplicación de la presente invención es el de hormigones bituminosos o matrices de bitumen, constituidos por una mezcla de bitumen, agregados y rellenos.

Estas matrices, particularmente debido a su uso en la preparación de superficies de carreteras (micro-superficies, superficies de desgaste, superficies de drenaje y similares), requieren propiedades específicas de resistencia mecánica.

Convencionalmente, el reforzamiento de las matrices de bitumen se obtiene al añadir, a la mezcla de bitumen, hilos de fibras vegetales (tal como celulosa, yute o similar), el principal inconveniente está representado por su alta capacidad para absorber la humedad. . Al tiempo las fibras vegetales tienden a deteriorarse y perder su habilidad para adherirse a la matriz de bitumen, que por esta razón no es capaz de preservar el grado deseado de estabilidad mecánica.

Además, las fibras vegetales son estables al calor, causando la preparación en caliente de la matriz de bitumen que parte de estas fibras sean incineradas y destruidas.

Además está el hecho de que, debido a su naturaleza vegetal, las fibras tienden a absorber el bitumen, subsecuentemente liberándose después de que la superficie ha sido extendida, causando irregularidades al formar dicha superficie. Otro inconveniente más de las fibras vegetales es que se dispersan en el medio ambiente en forma de polvo, causando daños a dicho medio ambiente y perdiendo la cantidad de relleno añadido.

Con el objeto de contribuir al reforzamiento de matrices de bitumen convencionales, después de aplicar el relleno de fibra vegetal, se añade un agente de reforzamiento adicional, normalmente constituido por polímeros (tal como amida de etilenvinilo o acetato de etilenvinilo) a la mezcla de bitumen.

El inconveniente de este método de producción convencional está representado por el hecho de que los diferentes agentes de reforzamiento (fibras vegetales y polímeros) deben añadirse separadamente a diferentes tiempos, lo que prolonga considerablemente los tiempos de producción. El método de preparación convencional referido en este texto es también particularmente gravoso y complejo, y requiere un equipamiento especial con el fin de obtener la matriz de bitumen deseada.

El documento EP-A-0798345 describe un aditivo para reforzar las matrices de bitumen que incluye una carga de fibras de vidrio. El documento GB-A-1438491 describe un fieltro de bitumen reforzado que comprende un fieltro de fibra de bitumen saturado, por ejemplo papel, revestido con un material de revestimiento, por ejemplo, bitumen estabilizado, sobre ambas caras y que tiene una capa de una malla de fibra de vidrio no tejido embebida en el revestimiento sobre una cara.

El principal objetivo de la presente invención es proporcionar un nuevo aditivo para reforzar matrices de bitumen que, comparadas con los aditivos usados habitualmente, ofrecen propiedades mejoradas de resistencia mecánica y estabilidad del producto final, ambos con el fin de prevenir la absorción de agua y para una resistencia térmica mejorada.

Otro objetivo de la invención es proporcionar un aditivo de reforzamiento del tipo mencionado anteriormente, que también tiene un efecto dual (que es, capacidad para ofrecer una función de reforzamiento y capacidad para modificar la composición química del bitumen), aunque sin requerir las operaciones y equipamiento convencional conocidos, adicionales con respecto a los utilizados para obtener un reforzamiento de la matriz de bitumen.

Aún otro objetivo de la invención es proporcionar un aditivo de reforzamiento que, distinto de aditivos conocidos, no cause fenómenos de dispersión en el medio ambiente.

Estos y otros objetivos se obtienen con el aditivo de reforzamiento, el método de preparación relevante, el método para preparar matrices de bitumen y las matrices de bitumen así obtenidas, de acuerdo con las reivindicaciones 1, 10, 11 y 12 respectivamente. Algunas realizaciones preferidas de la invención se exponen en las reivindicaciones restantes.

Comparado con los productos convencionales, el aditivo de la invención ofrece la ventaja de que no absorbe humedad y es resistente a las temperaturas, estabilizando así la absorción del bitumen y manteniendo las propiedades requeridas de resistencia mecánica de la matriz de bitumen, incluso después de largos periodos de tiempo.

Además está el hecho de que, gracias a la presencia de la película de polímero que contiene los pelets, el hilo de vidrio no se dispersa en el medio ambiente.

Otra ventaja importante representa el hecho de que, debido a la estructura final del aditivo en forma de una composición de hilo de vidrio y polímero, no se requieren operaciones separadas, ni equipo especial con el fin de añadirlo a la matriz de bitumen, con ventajas también en términos de rendimiento de producción.

Además, debido a la densidad incrementada del aditivo de la invención comparado con las fibras vegetales conocidas, es más fácil medir, con la ventaja de obtener un producto final con una composición óptima.

Estos y otros objetivos se alcanzan con el aditivo, la matriz de bitumen y el método de la invención, estando ilustrados algunos ejemplos no limitantes de ello en las figuras a continuación. En estos:

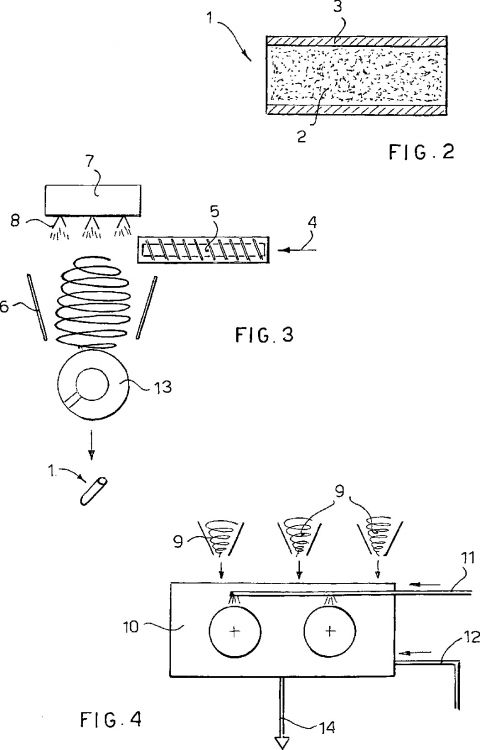

la Figura 1 muestra el aditivo de la invención, tal como aparece listo para uso:

la Figura 2 muestra en una sección longitudinal un pelet del aditivo de la Figura 1;

las Figuras 3 y 4 respectivamente muestran los métodos para preparar el aditivo de las figuras previas y la matriz de bitumen de la invención.

El aditivo de la invención está constituido por pelets, es decir, los pequeños cilindros 1 de la Figura 1, comprendiendo sucesivamente un núcleo interior 2 compuesto de una carga de hilos de vidrio E, y una película exterior 3 para contener esta carga, constituida por un material termofundible (preferentemente amida de etilenvinilo o acetato de etilenvinilo). En particular, el núcleo interior 2 del pelet 1 está constituido por un aglomerado preparado a baja presión y frío de hilo de vidrio E, que es, un vidrio indicado para la preparación de hilos de reforzamiento.

De acuerdo con la invención, se añaden otros hilos específicos para controlar la absorción del bitumen a este hilo de vidrio E. Los preferidos para la invención son hilos de vidrio E con un ligante urea. Optimos, aunque no vinculados a la invención, son los hilos de vidrio que tienen un diámetro de 10-14 µ y una longitud en un intervalo de 500 µ a 5 mm.

La película exterior 3 de los pelets 1 está constituida por un polímero de etilenvinilamida o etilenvinilacetato con un punto de fusión bajo (temperatura de fusión preferentemente por debajo de 100ºC), que tiene la función de prevenir el material del núcleo 2 de dispersarse en el medio ambiente.

La proporción en peso del material que forma el núcleo 2 y la película 3 de los pelets individuales 1 es preferentemente 25-75% del material del núcleo 2 y 1-8% de la película 3, preferentemente 2-4%.

Se obtienen de este modo pelets con un diámetro de aproximadamente 4-8 mm y una longitud de 4-15 mm, en función del tipo de sistema que los utiliza y del tiempo de mezcla programado.

Cuando se prepara el aditivo de la invención, como se muestra en la Figura 3, la mezcla 4 de los hilos de vidrio E que forman el núcleo 2 de los pelets 1 se conduce por un husillo 5 a través de una tolva 6 donde, por medio de un sistema de nebulización 7, se mide y se aplica el ligante 8 que forma la película 3. Según llega de la tolva 6, el producto resultante se hace pasar a través de una boquilla 13, de donde salen los pelets 1.

Ventajosamente, de acuerdo con la invención, con la fricción producida por la boquilla 13 se producen temperaturas de alrededor de 50ºC, gracias a lo cual el polímero funde, enrollándose alrededor del material 2 de los pelets 1 en forma de una película de revestimiento 3.

La preparación de la matriz de bitumen 14, tal como muestra la figura 4, implica pesar los agregados 9 y su introducción en el mezclador...

Reivindicaciones:

1. Aditivo para reforzar matrices de bitumen, caracterizado porque está constituido por pelets (1) que comprenden un núcleo (2) compuesto por una carga que comprende hilos de vidrio E y una película externa (3) de un material polímero termofundible para contener dicha carga.

2. Aditivo tal como se ha reivindicado en la reivindicación 1, caracterizado porque dich hilo de vidrio E está constituido por un aglomerado preparado a baja presión y en frío de hilo de vidrio E.

3. Aditivo tal como se ha reivindicado en las reivindicaciones 1 ó 2, caracterizado porque el material termofundible tiene una temperatura de fusión inferior a 100ºC.

4. Aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque dicho material termofundible es un polímero de etilenvinilamida o etilenvinilacetato.

5. Aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque dicha carga también contiene hilos vidrio E con un ligante urea.

6. Aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque dichos hilos de vidrio tienen un diámetro de 10-14 µ y una longitud dentro del intervalo de 500 µ a 5 mm.

7. Aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque dichos pelets (1) comprenden 25-75% en peso del material que forma dicho núcleo (2) y 1-8% en peso del polímero que forma dicha película (3).

8. Aditivo tal como se ha reivindicado en la reivindicación 7, caracterizado porque dicho pelets (1) contienen 2-4% en peso de la película (3).

9. Aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque los pelets (1) tienen un diámetro de 4-8 mm y una longitud de 4-15 mm.

10. Método para la preparación del aditivo tal como se ha reivindicado en una o más de las reivindicaciones previas, caracterizado porque la fusión por calor de fricción de dicho material polímero termofundible se lleva a cabo pasando dicho material a través de una boquilla, para determinar la formación de pelets (1) obtenidos al enrollar dicho material fundido en forma de una película (3) revistiendo del material de dicho núcleo (2).

11. Método para la preparación de una matriz de bitumen con el aditivo tal como se ha reivindicado en una o más de las reivindicaciones 1 a 9, caracterizado porque el calentamiento de dicha película de material termofundible (3) que reviste los pelets (1) se lleva a cabo, al disolver dicho película con el fin de liberar el material de dicho núcleo (2), que de etse modo modifica el bitumen y simultáneamente libera el hilo de vidrio.

12. Matriz de bitumen, caracterizada porque se obtiene con el aditivo y con el 20 método tal como se ha reivindicado en una o más de las reivindicaciones previas.

Patentes similares o relacionadas:

Composición de encolado para lana mineral a base de maltitol y productos aislantes obtenidos, del 1 de Julio de 2020, de SAINT-GOBAIN ISOVER: Procedimiento de fabricación de productos aislantes acústicos y/o térmicos que comprende: - la proyección de una composición de encolado que comprende: […]

Aglutinante mejorado, del 30 de Octubre de 2019, de ROCKWOOL INTERNATIONAL A/S: Una composición acuosa de aglutinante para fibras minerales que comprende: - un componente (i) en forma de un jarabe de glucosa que tiene un ED de […]

Bioaglutinante mejorado, del 26 de Junio de 2019, de ROCKWOOL INTERNATIONAL A/S: Una composición acuosa de aglutinante para fibras minerales que comprende un componente (i) en forma de uno o más compuestos seleccionados de - compuestos […]

Materiales compuestos de fibras traslúcidos a partir de polímeros modificados químicamente, del 26 de Junio de 2019, de INEOS Styrolution Group GmbH: Material compuesto de fibras W, que contiene: (A) como matriz de polímero una composición de polímeros termoplásticos A, que contiene: (A1) al […]

Composición de encolado con bajo contenido de formaldehído para lana mineral resistente al fuego y producto aislante obtenido, del 27 de Marzo de 2019, de SAINT-GOBAIN ISOVER: Composición de encolado para la fabricación de producto de aislamiento térmico y/o acústico resistente al fuego, basado en lana mineral, caracterizada por que […]

Composición de encolado para fibras minerales y productos resultantes, del 10 de Diciembre de 2018, de SAINT-GOBAIN ISOVER: Composición de encolado para fibras minerales que contiene una resina fenólica líquida constituida de condensados de fenol-formaldehído y de fenol-formaldehído-monoetanolamina, […]

Composición de encolado para fibras minerales y productos resultantes, del 3 de Diciembre de 2018, de SAINT-GOBAIN ISOVER: Composición de encolado para fibras minerales, que contiene: - una resina fenólica líquida constituida por condensados de fenol-formaldehído […]

Aglutinantes y productos asociados, del 8 de Octubre de 2018, de Knauf Insulation: Un metodo de fabricacion de un conjunto de materiales unidos mediante un aglutinante polimerico, que comprende las etapas de: (i) proporcionar un conjunto […]