Producción de ácido dicarboxílico con generación de agua residual mínima.

Un proceso para producir un ácido dicarboxílico aromático en una instalación de producción de ácidos dicarboxílicos aromáticos mediante el cual se genera agua como subproducto y/o se añade a un oxidante,

en que dicho proceso comprende:

(a) oxidar un compuesto aromático en al menos un oxidante de dicha instalación de producción, para producir así un efluente gaseoso del oxidante y un producto del oxidante que comprende un ácido dicarboxílico aromático; y

(b) evacuar dicha agua de la instalación de producción al entorno ambiental externo como vapor, en que la cantidad de agua evacuada de dicha instalación de producción al entorno ambiental externo como vapor es de al menos 0,3 kg por kg del compuesto aromático alimentado a dicho oxidante.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/005763.

Solicitante: Grupo Petrotemex, S.A. de C.V.

Nacionalidad solicitante: México.

Dirección: Ricardo Margain No. 444, Torre sur, Piso 16, Col. Valle de Campestre San Pedro Garza Garcia, Nuevo Leon 66265 MÉXICO.

Inventor/es: SHEPPARD, RONALD, BUFORD, UPSHAW,TIMOTHY,ALAN, WONDERS,Alan,George, FOGLE,RAYMOND ELBERT III.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción.

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

PDF original: ES-2543729_T3.pdf

Fragmento de la descripción:

Producción de ácido dicarboxílico con generación de agua residual mínima.

Antecedentes

Es conocido recuperar la mayor parte del disolvente vaporizado de un efluente gaseoso de reacción pasándolo a través de al menos un medio de refrigeración, absorción y/o destilación, produciendo un disolvente recuperado licuado. Es generalmente deseable maximizar la recuperación del efluente gaseoso de la reacción de compuestos vaporizados que contienen al menos un enlace hidrocarbilo, denominados en la presente memoria "compuestos de hidrocarbilo", "compuestos orgánicos volátiles" y "COV".

Es conocido usar al menos un medio de destilación para eliminar del disolvente recuperado una cantidad de agua en exceso, que se coproduce en grandes cantidades por la oxidación parcial de pX. Son conocidos diversos diseños para usar energía derivada de la oxidación parcial de pX para al menos una parte del aporte de energía requerido para hacer funcionar un medio de destilación.

El término "agua de formación de TPA" se define en la presente memoria como 0, 340 kg de agua por kg de alimentación de pX de pureza comercial. Esta proviene de la reacción pretendida de formación de TPA a partir de pX 20 según la estequiometría: pX + 3 O2 proporciona TPA + 2 H2O. A pesar de que existen pequeñas cantidades de impurezas en el pX de pureza comercial y de que una pequeña cantidad de pX está suboxidado y/o sobreoxidado, las instalaciones de fabricación modernas producen pX de pureza comercial que comprende cantidades muy pequeñas de impurezas y que convierten dicha alimentación en TPA bruto y/o purificado con muy altos rendimientos. Preferiblemente, el rendimiento global del producto sólido de TPA, bruto y/o purificado, es de al menos aproximadamente 96 o 97 o 98 o 99 % en moles basado en la masa de alimentación de pX de pureza comercial dividida entre el peso molecular de 106, 16 g/mol. Preferiblemente, la alimentación de pX de pureza comercial comprende al menos una fracción de masa de pX de aproximadamente 0, 990 o 0, 995, 0, 997 o 0, 998.

El documento US 5614159 se refiere a la purificación de una corriente de efluente gaseoso que se origina a partir de un proceso de oxidación de una mezcla líquida de para-xileno con para-toluato de metilo con un gas que contiene oxígeno a presión.

El documento WO 2006/102137 se refiere a un proceso de recuperación de energía en la producción de ácidos carboxílicos aromáticos por oxidación en fase líquida de hidrocarburos aromáticos mediante la realización de una separación altamente eficiente en el vapor de cabeza del reactor para formar una corriente de cabeza gaseosa a alta presión que comprende agua e impurezas orgánicas.

Es también conocido recuperar energía, tanto energía térmica como trabajo de eje mecánico, de una porción del efluente gaseoso en diversas combinaciones junto con la recuperación de disolvente vaporizado. Un procedimiento 40 conocido de recuperación de energía es usar al menos una porción del efluente gaseoso para hervir un fluido de trabajo, por ejemplo agua o pentano, produciendo un vapor. Este vapor se usa para transferir calor a otro usuario, o se reduce la presión del vapor mediante un expansor, típicamente un turboexpansor, produciendo la provisión de trabajo de eje. La recuperación de energía de un turboexpansor puede convertirse directamente en trabajo mecánico, tal como accionando un compresor de suministro de aire u otra maquinaria móvil, o en energía eléctrica 45 accionando un generador eléctrico giratorio conectado a una red de distribución y consumo de energía.

Otro procedimiento conocido de recuperación de energía es pasar al menos una porción del efluente gaseoso que comprende dinitrógeno a través de un turboexpansor. La recuperación de energía de un turboexpansor puede convertirse directamente en trabajo mecánico, tal como accionando un compresor de suministro de aire u otra 50 maquinaria móvil, o en energía eléctrica accionando un generador eléctrico giratorio conectado a una red de distribución y consumo de energía.

Es también conocido enviar una porción significativa de agua en forma de vapor del efluente gaseoso a un medio de descomposición térmica oxidativa (DTO) , en el que los contaminantes gaseosos y COV nocivos, por ejemplo, 55 monóxido de carbono, ácido acético, acetato de metilo, para-xileno y bromuro de metilo, se convierten en vertidos más aceptables ambientalmente, por ejemplo vapor de agua y dióxido de carbono. Ciertos sistemas convencionales dan a conocer expulsar "el agua de reacción" en forma de vapor de un reactor de oxidación de para-xileno a un dispositivo de descomposición térmica para la eliminación de contaminantes nocivos.

Resumen

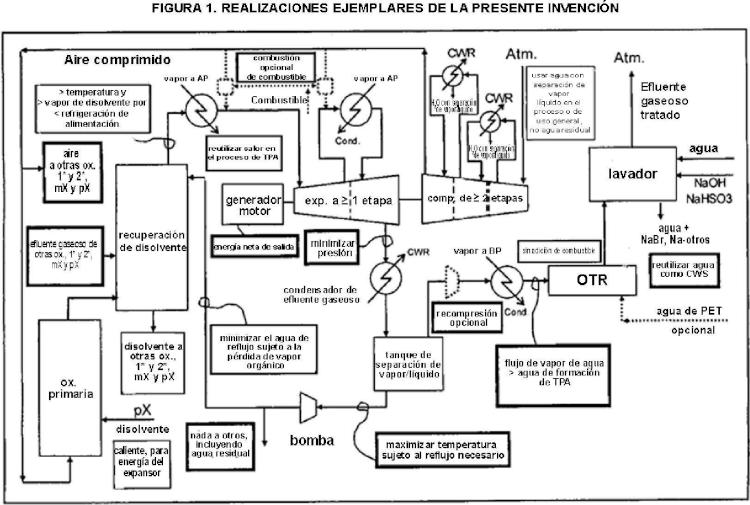

Los inventores han descubierto realizaciones preferidas no contempladas en la técnica anterior. Las realizaciones de la presente invención pueden proporcionar una mayor cantidad de recuperación de potencia de trabajo de eje del 5 efluente gaseoso de reacción de ciertos medios de reacción de oxidación, tanto para la generación de energía eléctrica como directamente para usos mecánicos, y/o expulsar una cantidad de vapor de agua aún mayor que el agua de formación de TPA y/o una DTO automantenida (autoalimentada) . Ciertas realizaciones de la invención pueden incluso proporcionar una instalación combinada de pX a TPA a PET que efectivamente no produce agua residual líquida. En particular, la presente invención se refiere a un proceso según se reivindica en la reivindicación 1.

En una realización preferida, el proceso comprende pasar sustancialmente todo el efluente gaseoso de la reacción de oxidación, incluyendo tanto las fuentes del reactor de oxidación primarias como secundarias con las alimentaciones tanto de pX como de mX, a través de un sistema de recuperación de disolvente y destilación 15 compartido, después a través de una etapa de sobrecalentamiento y después a través de un turboexpansor de 2 etapas, que comprende calentamiento entre etapas para producir una mayor cantidad de trabajo de eje. Esta configuración permite exportar energía eléctrica más allá del consumo de los compresores de aire del proceso y las bombas de líquido y suspensión densa del proceso. Se usa vapor reevaporado del condensado en los calentadores del turboexpansor en otra porción del proceso de TPA. Después del turboexpansor, se condensa una porción del 20 vapor de agua del efluente gaseoso de la reacción de oxidación, proporcionando agua líquida para diversos usos del proceso; y se deja el resto del vapor de agua en el efluente gaseoso, que se envía a un medio de DTO. Opcionalmente, se usa combustión directa para calentar el efluente gaseoso, en lugar de calentamiento con vapor, proporcionando supercalentamiento en un turboexpansor. Opcionalmente, se reduce la presión de salida de un turboexpansor recomprimiendo el efluente gaseoso después de pasar a través de un medio condensador y un medio separador de vapor-líquido.

Además, se prefieren las siguientes realizaciones para otros aspectos del proceso de la invención:

Se prefiere dejar suficiente valor de combustible en el efluente gaseoso de tal modo que su reducción ambiental en una DTO, preferiblemente un oxidante térmico regenerativo (OTR) , sea sustancialmente, más preferiblemente completamente, autocalentable sin adición de combustibles no presentes en el efluente gaseoso de reacción. Es aún más preferido que una cantidad sustancial de este valor de combustible proceda del acetato de metilo (AcOMe) , un subproducto conocido de oxidación de pX a ácido acético. Los inventores han descubierto cómo mantener la formación de acetato de metilo suficientemente baja de tal modo que el considerable coste de capital y operativo de aislar el acetato de metilo y recuperar por hidrólisis el contenido de ácido acético no esté justificado cuando se considera frente a añadir combustible adquirido a un OTR. Se forma a menudo agua condensada del vapor de agua ambiental en sistemas de compresión que proporcionan aire ambiental a reactores de oxidación de TPA, y esta agua está potencialmente contaminada con lubricantes y fluidos de sellado. Se prefiere que esta agua ambiental condensada se reciba en los líquidos de proceso de TPA, por ejemplo, como agua de lavado, agua de inactivación, agua de reflujo, o se use como agua de uso general, por ejemplo como agua de relleno de torre de refrigeración, en lugar de enviarse directamente a una instalación de tratamiento de agua residual líquida. Después de la eliminación y/o descomposición térmica de los COV del efluente gaseoso, muchos 45 escenarios requieren la eliminación del bromuro de hidrógeno de dicho efluente gaseoso tratado antes de liberar al medio ambiente. Este... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para producir un ácido dicarboxílico aromático en una instalación de producción de ácidos dicarboxílicos aromáticos mediante el cual se genera agua como subproducto y/o se añade a un oxidante, en que 5 dicho proceso comprende:

(a) oxidar un compuesto aromático en al menos un oxidante de dicha instalación de producción, para producir así un efluente gaseoso del oxidante y un producto del oxidante que comprende un ácido dicarboxílico aromático; y (b) evacuar dicha agua de la instalación de producción al entorno ambiental externo como vapor, en que la cantidad de agua evacuada de dicha instalación de producción al entorno ambiental externo como vapor es de al menos 0, 3 kg por kg del compuesto aromático alimentado a dicho oxidante.

2. El proceso según la reivindicación 1, en el que la cantidad de agua evacuada de dicha instalación de producción al entorno ambiental externo como vapor es de al menos 0, 4 kg por kg del compuesto aromático alimentado a dicho oxidante.

3. El proceso según la reivindicación 1, en el que la cantidad de agua evacuada de dicha instalación de producción al entorno ambiental externo como vapor es de al menos 0, 49 kg por kg del compuesto aromático 20 alimentado a dicho oxidante.

4. El proceso según las reivindicaciones 1, 2 o 3, en el que al menos 0, 01 kg de un agua de vertido líquida por kg de un compuesto aromático alimentado a un medio de reacción de oxidación se alimenta a dicho medio de reacción de oxidación como agua de uso general.

5. El proceso según la reivindicación 4, en el que al menos 0, 05 kg de un agua de vertido líquida por kg de un compuesto aromático alimentado a un medio de reacción de oxidación se alimenta a dicho medio de reacción de oxidación como agua de uso general.

6. El proceso según las reivindicaciones 1, 2 o 3, en el que el ácido dicarboxílico aromático es un ácido sólido y la cantidad de vertido de agua residual no es más de 200 g de vertido de agua residual líquida por kg de producto de ácido dicarboxílico aromático sólido formado.

7. El proceso según las reivindicaciones 1 o 2, que comprende adicionalmente recuperar compuestos de hidrocarbilo de dicho efluente gaseoso del oxidante en un sistema de recuperación del disolvente para producir así un efluente gaseoso desprovisto de hidrocarbilo.

8. El proceso según la reivindicación 3, que comprende adicionalmente pasar al menos una porción de dicho efluente gaseoso desprovisto de hidrocarbilo a través de al menos un turboexpansor para producir así trabajo 40 y proporcionar un efluente gaseoso del turboexpansor.

9. El proceso según la reivindicación 1, que comprende adicionalmente enfriar dicho efluente gaseoso del turboexpansor en un condensador de efluente gaseoso para condensar así el vapor de agua presente en dicho efluente gaseoso del turboexpansor y proporcionar así un efluente gaseoso del condensador que comprende agua 45 líquida.

10. El proceso según la reivindicación 5, que comprende adicionalmente pasar al menos una porción de dicho efluente gaseoso del condensador a través de un recipiente de separación de vapor/líquido para separar así dicho efluente gaseoso del condensador en un efluente gaseoso de separación de vapor/líquido y un líquido de 50 separación de vapor/líquido.

11. El proceso según la reivindicación 10, en el que dicho efluente gaseoso de separación de vapor/líquido contiene sustancialmente toda el agua que sale de dicha instalación de producción al entorno ambiental externo como vapor.

12. El proceso según la reivindicación 11, en el que la cantidad de agua en dicho efluente gaseoso de separación de vapor/líquido es mayor de 0, 340 kg de agua por kg de dicho compuesto aromático alimentado a dicho oxidante.

13. El proceso según la reivindicación 10 en el que el tiempo medio de residencia de la fase gaseosa en dicho recipiente de separación de vapor/líquido es menor de 20 segundos y mayor de 0, 5 segundos.

14. El proceso según la reivindicación 10, que comprende adicionalmente someter al menos una porción

de dicho efluente gaseoso de separación de vapor-líquido a descomposición térmica oxidativa (DTO) en un dispositivo de DTO, para producir así efluente gaseoso de DTO.

15. El proceso según la reivindicación 14, en el que dicho dispositivo de DTO es un oxidante térmico regenerativo. 10

16. El proceso según la reivindicación 11, en el que dicho efluente gaseoso de separación de vapor/líquido comprende acetato de metilo en una cantidad de al menos 0, 003 kg por kg de dicho compuesto aromático alimentado a dicho oxidante y menos de 0, 030 kg por kg de dicho compuesto aromático alimentado a dicho oxidante.

17. El proceso de acuerdo con la reivindicación 1, en el que dicho compuesto aromático es para-xileno.

18. El proceso de acuerdo con la reivindicación 1, en el que dicho ácido dicarboxílico aromático

comprende ácido tereftálico y/o ácido isoftálico. 20

19. El proceso de acuerdo con la reivindicación 1, en el que el proceso es un proceso que comprende producir ácido tereftálico (TPA) en una instalación de producción de TPA, en el que, durante la operación en estado estacionario de dicha instalación de producción de TPA, se alimenta para-xileno a dicha instalación de producción de TPA a una velocidad de al menos 500 kg/h y en el que, durante la operación en estado estacionario de dicha instalación de TPA, se descarga agua residual líquida de dicha instalación de TPA a una instalación de tratamiento de aguas residuales a una velocidad de menos de 0, 4 kg por kg de para-xileno alimentado a dicha instalación de producción de TPA.

Patentes similares o relacionadas:

Método para producir ácido tereftálico de alta pureza, del 1 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método para producir ácido tereftálico de alta pureza, que comprende las siguientes etapas (a) a (c): la etapa (a); obtener un cristal […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Recuperación de ácidos carboxílicos aromáticos y de catalizador de oxidación, del 1 de Enero de 2020, de INVISTA Textiles (U.K.) Limited: Un proceso que comprende: (a) producir una corriente de residuo de la fabricación de un ácido policarboxílico aromático por oxidación en fase líquida del precursor […]

Procedimiento para el arranque de un reactor de oxidación en fase gaseosa, del 25 de Junio de 2019, de BASF SE: Procedimiento para la preparación de ácidos carboxílicos y/o anhídridos de ácidos carboxílicos mediante oxidación en fase gaseosa de hidrocarburos aromáticos, […]

Compresión de vapor en procedimientos de ácido carboxílico aromático, del 1 de Mayo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para producir un vapor de presión intermedia a partir de una corriente de procedimiento a alta temperatura que resulta de un procedimiento de producción […]

Método de pretratamiento para una resina de quelato que tiene anillo de piridina usada para recoger catalizador en el procedimiento de producción de un ácido carboxílico aromático, del 3 de Abril de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método de pretratamiento de una resina de quelato que contiene anillo de piridina usada para recoger un catalizador de oxidación en fase líquida en un procedimiento de producción […]

Método para la purificación de ácido benzoico, del 27 de Marzo de 2019, de Sulzer Management AG: Un método para purificar un ácido benzoico en bruto que contiene del 5 al 20 % en peso de subproductos y del 80 al 95 % en peso de ácido benzoico, por medio de destilación, […]

Sistema de producción de ácido policarboxílico que emplea digestión oxidativa con intercambio de aguas previo reducido o eliminado, del 27 de Marzo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para elaborar una composición de ácido tereftálico, comprendiendo dicho procedimiento: (a) introducir una alimentación de disolvente en una zona de oxidación […]